简单焊接装置在白车身焊装线的应用研究

2019-06-30刘国斌李裕连

刘国斌 李裕连

【摘 要】随着技术的进步及人力成本的增长,机器人自动焊接在小批量、高柔性白车身生产线上应用越来越多,但在一些单一高产量车型生产线中运用机器人进行焊接的成本较高。文章介绍的简单焊接装置通过与工装的设计融合,定位、焊接一体化,结构上实现定位和焊接,满足尺寸定位要求,保证产品间隙段差,并解决一些工装密集、人工焊接人机工程问题或机器人焊接难布置的问题,实现降本增效。

【关键词】简单焊接装置;一体化;模块化;低成本;集成

【中图分类号】U463 【文献标识码】A 【文章编号】1674-0688(2019)10-0034-03

1 研究背景及问题提出

焊接工装夹具作为保证汽车焊接质量的高精尖设备,夹具的设计质量、紧凑性、模块化一直是企业的重点及难点工作之一。汽车产品总拼焊接零件复杂,空间狭小,装配精度要求高,因此简单焊接装备与工装的一体化设计集成研究及标准化应用尤为重要。

2 问题分析及研究对比

2.1 内置式合拼尾门框焊接装置问题分析及研究

尾门框涉及尾灯、后保险杠、尾门安装之间的间隙段差,是车身尺寸重点控制区域,由于定位要求高,此处的工装比较密集,因此预留的焊接空间比较有限,既要满足定位要求,也要预留焊接空间,不管是人工焊接还是机器人焊接都很难布置。人工焊尾部这个位置的焊点,人要站在尾部,目前的输送线人更难站立,操作手工焊钳的人机工程变得更差,此外上下部位置都有定位夹具,空间比较小,焊接容易干涉夹具;机器人焊接由于受外围布局所限,地面没有多余空间布置机器人,布局专门的机器人到空中焊接的成本非常高,机器人利用率过低。

图1为目标车型的定位CDLS要求,为了保证整个尾门框的尺寸,定位夹紧达到5处,图2为目标车型的尾门框与底板的焊接焊点要求。图1处圆圈位置处既要求定位,也需要焊接,空间紧凑,焊钳与定位夹具存在干涉的风险,此次生产线布局紧凑,布置机器人焊接困难。

2.2 外置式合拼侧框焊接装置问题分析及研究

合拼工位主要是对下车体、侧围、顶盖横梁进行精确定位后进行焊接,需要对各个零部件进行精确定位,夹具较多,夹具分布如图3所示。通过人工焊接或者机器人焊接,焊接通道空间有限,焊枪与夹具干涉,此生产线生产节拍为50 JPH(64.8 s/台)单一车型生产。

3 技术解决方案及详细结构分析

3.1 内置式合拼尾门框简单焊接装置解决方案

针对零件定位精度要求高、定位密集的区域,考虑把定位焊接与夹紧功能集合在一起,满足尺寸定位精度与焊接要求。通过对现有夹具的研究,将定位夹具、焊接夹具都集成到主夹具上,定位完成后,利用夹具自带的焊接机构焊接尾门框定位焊点,详细夹具结构如图4所示,通过集成焊接定位功能的一体化装置就可以完成定位焊接。

此装置工作原理由引出焊点焊铜板、定位夹具A/B/C、焊钳、导电电缆、滑移装置组成,通过固定的定位夹具A夹住车身零件(尾门框)进行零件粗定位,滑移装置带动定位夹具B\C及焊钳往下运动直至滑移到位,定位夹具B\C夹紧对车身零件进行精确定位,然后焊钳夹紧零件,人工使用电阻点焊焊钳对铜板进行导电,通过导电电缆的传导,在焊钳处形成回路进行焊接,完成焊接过程后将夹具、焊钳打开,回缩完成零件整个焊接定位过程。引出焊点焊铜板与滑移机构固定在夹具框架上。

3.2 外置式合拼侧框简单焊接装置解决方案

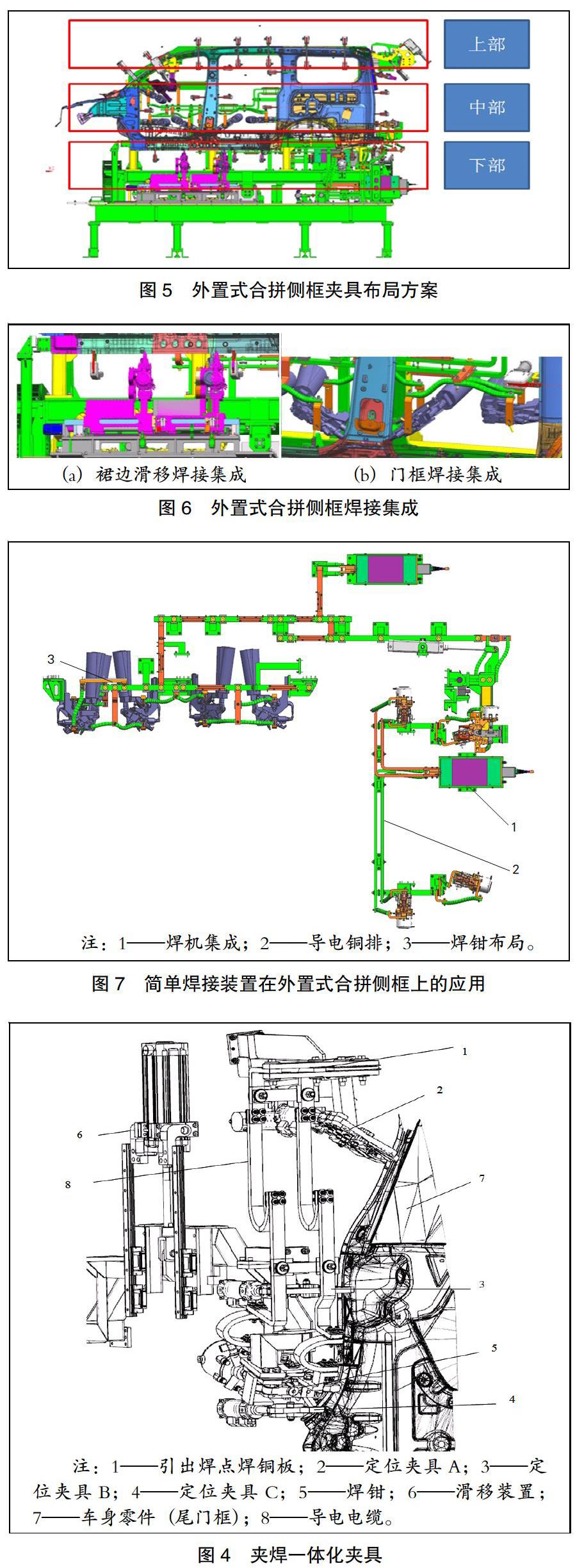

图5為总拼工位外置式合拼侧框,操作人员主要站在顶部装件和焊接,中下部的定位焊点人工焊接工程都比较困难,通过简单焊接装置应用,中下部的焊点自动焊接,人工只负责上部的焊接及装件。前后侧门门框、尾门框的焊点通过固定焊钳焊接,每把焊钳实现1~2点焊接,侧围裙边焊点通过私服机构带动焊钳继续焊接,一把焊钳可以实现10~15点焊点的焊接(如图6所示)。

通过简单焊接装置在外置式合拼侧框上的应用(如图7所示),满足定位的情况下,该技术融合夹具机构设计、焊机、焊钳、自动化控制等系统,综合考虑人机工程及设备成本,替代了中下部人工操作及使用机器人方案。

该装置在公司多条焊装线上内置式夹具中使用,解决了此处焊接可达性问题,提高焊点质量,保证车身尺寸的稳定性。利用该装置既可以实现替换人工焊接,解决人机工程问题,提升焊接自动化,减少人工操作,又不需要增加机器人等高成本设备,工程性价比高。

4 简单夹焊一体化装置的集成方法

(1)根据技术方案和详细的结构分析方案,在公司的tcAE系统里面将产品数据、原有的机器人数据、安全护栏设施等全部装配成一个虚拟装配。

(2)根据工艺焊点布局及焊钳选型,将焊钳数据装配到焊接位置并根据焊接情况放置合适的角度,保证焊接尽量垂直,并尽可能减少安装的角度,降低加工难度和提高设备精度。

(3)根据主夹具框架、焊钳位置等输入,设计定位夹具A/B/C,里面设计滑移切换结构、夹紧机构等小机构。

(4)根据焊钳、定位夹具、滑移机构等,设计一体式装置里面的焊钳导电部分,包括导电铜排、导电电缆等。

(5)设计完成后检验机构本身运动有没有受到干涉的影响,检查完影响后放到主线系统进行仿真,检查完后整改问题和锁定数据。

(6)尾部结构设计完成后,进行数据标准化处理,焊接装置、夹紧装置、集成数模都设计成独立单元,按绝对坐标放置,其他项目只需根据焊接位置及定位需求,整体装配再调整定位点变化就可以实现平台化应用。

5 结论

(1)该狭小空间夹焊一体化装置模块化后,在各主流软件简单集成,可以解决所有其他车型紧凑位置定位焊接问题;模块化后应用简单,只需要简单更改连接件就可以实现在不同车型的应用。夹焊一体化装置机械结构简单,加工容易,制造成本低,价值高,应用前景广阔。

(2)该定位焊接装置通过引出焊方式,巧妙地减少变压器和焊接控制器的布置,减轻机械机构的重量;优化了电缆布置,用软电缆实现运动机构间的连接;减轻主夹具的重量,提高机构的稳定性,满足主夹具的重量约束要求。引出焊点位置布局在定位后横梁附近,利用现有机器人就可以焊接,充分利用设备,节省人员投入和设备投入。

(3)通过软件设计模拟,充分分析定位需求、焊接要求,通过机构实现定位和焊接功能的融合。研究开发的一体夹焊结构,用小巧结构高度集成化多功能,满足各区域的要求;通过有效的工装设计,解决定位点焊接问题,通过设计实现低成本高价值的目标,充分发挥自身设计技术优势。同时,也为高精尖夹具的快速设计奠定坚实的基础,攻破狭小复杂空间夹具定位焊接设计的技术难关。

参 考 文 献

[1]王光斗,王春福.机床夹具设计手册[M].第3版.上海:上海科学技术出版社,2002.

[2]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2003.

[3]王先逵.机械制造工艺学[M].北京:机械工业出版社,2003.

[4]刘守勇.机械制造工艺与机床夹具[M].北京:机械工业出版社,1994.

[5]白成轩.机床夹具设计新原理[M].北京:机械工业出版社,1997.

[6]融亦鸣.计算机辅助夹具设计[M].北京:机械出版社,2002.

[7]徐憬.机械设计手册[M].北京:机械工业出版社,2000.