塔式起重机焊缝质量分析

2019-06-29

江苏大学 东海机械汽配研究院 江苏连云港 222300

1 研究背景

随着市场对塔式起重机产品性能要求的不断提高,塔式起重机的制造吨位也越来越大。由于自身结构、制造和工作环境等方面的特点,塔式起重机在生产、运输和使用过程中会伴随一系列潜在的危险。

塔式起重机属于典型的桁架式结构,主要由钢结构件组成。这些钢结构件包括角钢、钢板、钢管,多采用二氧化碳气体保护焊焊接构成,材质为Q235钢、Q345钢和少许合金钢。焊接质量的好坏,将直接影响钢结构件的质量和安全。在使用中,由塔式起重机自身焊缝质量问题导致的安全事故不在少数。通过分析焊接过程中的焊缝缺陷,提出有效的改进措施,提高产品的质量,具有重要社会和经济价值。

2 常见焊缝缺陷

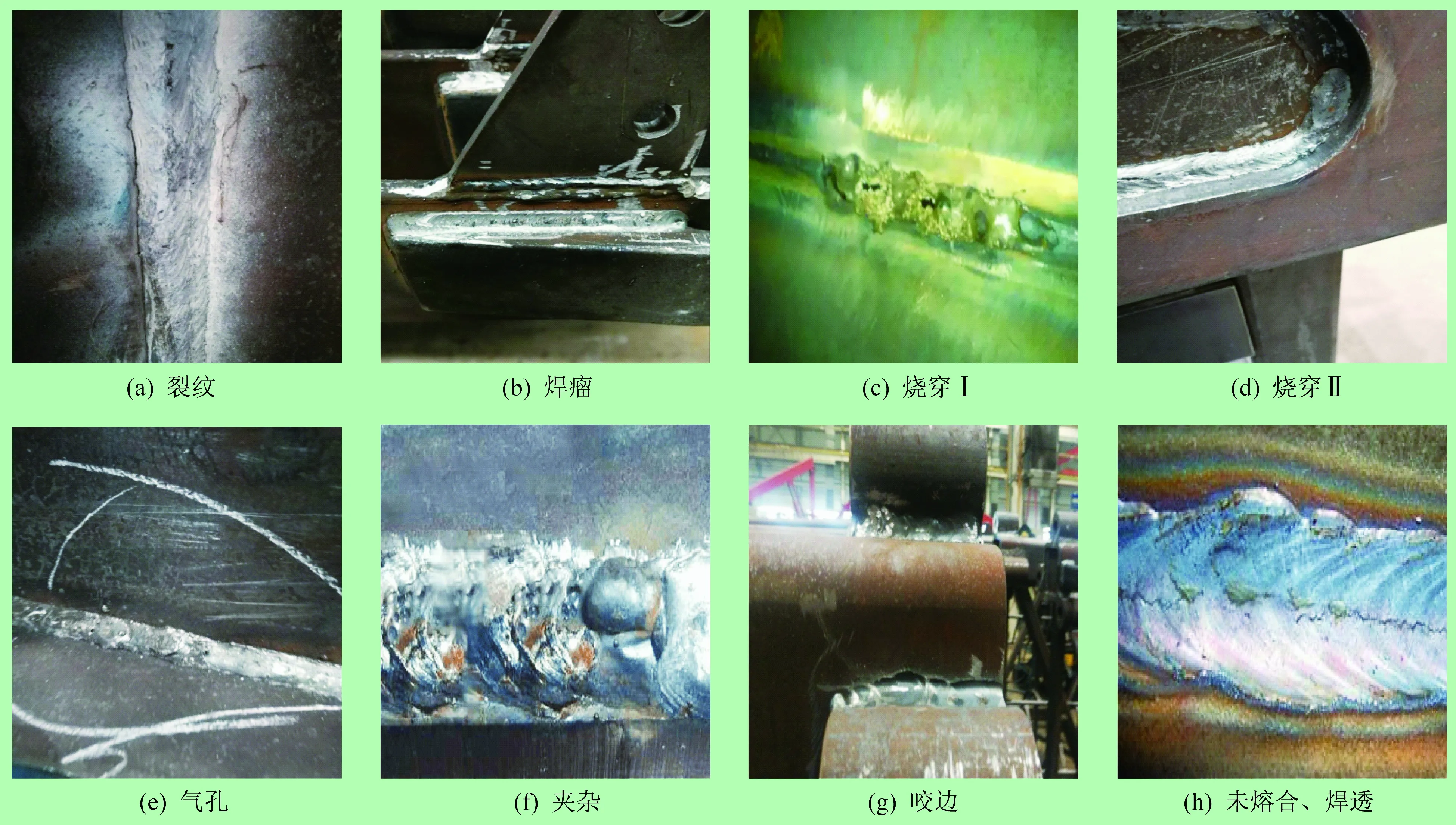

目前,塔式起重机的钢结构件在焊接时基本采用手工气体保护焊,受条件和人员限制,很容易产生焊缝缺陷。主要焊缝缺陷包括气孔、夹渣、未焊透、未熔合、裂纹、外观不良、咬边、焊瘤、烧穿等。焊缝缺陷中,外部缺陷可以通过观察、检验尺检验、渗透探伤、磁粉检验等发现,而内部缺陷则不易发现,需要通过射线、超声波等方法进行检验[1-2]。受到经济能力、技术水平和设备能力限制,部分企业对生产过程中的焊逢质量控制不严,检测流于形式,对存在的焊接缺陷没有及时发现改正,导致事故频发。可见,在生产环节预防和减少焊缝缺陷尤为重要。主要焊缝缺陷如图1所示。

图1 主要焊缝缺陷

3 焊缝缺陷危害

存在焊缝缺陷会削弱塔式起重机的承载力和疲劳强度,产生应力集中,影响装配质量。焊缝开裂,严重时可导致塔式起重机倾倒、断臂等机毁人亡的重大事故[3-5]。塔帽、回转塔身、标准节、顶升架、起重臂、平衡臂等关键部件,不允许有未焊透、未熔合和几何尺寸变化等缺陷。

常见焊缝缺陷的危害如下:

(1) 不均匀焊缝导致的外观成形缺陷,会产生应力集中、承载力削弱或装配困难等问题;

(2) 焊缝的高度、宽度和饱满度等质量会影响钢结构的疲劳强度[6-7];

(3) 弧坑处存在很大隐患,容易导致气孔、夹杂,也是形成撕裂的危险部位之一;

(4) 咬边会导致应力集中;

(5) 电流过大会形成烧穿,导致气孔、夹杂等,降低承载力;

(6) 未焊透会导致连接处钢结构的熔合度不合格,容易引起裂纹,导致断裂危险。

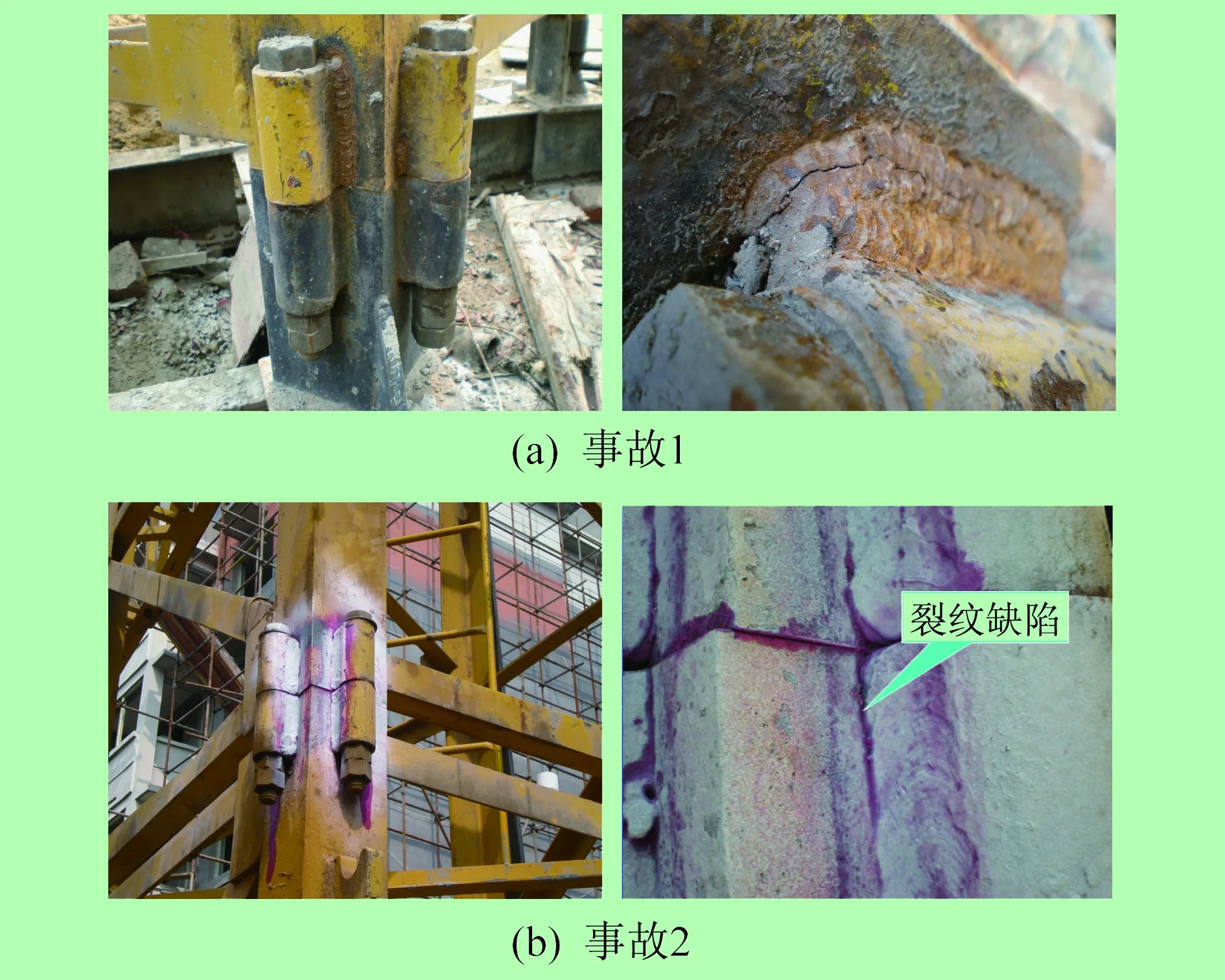

因焊缝质量引起的典型安全事故如图2所示。图2(a)中,某项目部使用的QTZ40塔式起重机发生倒塌事故,检查发现焊缝热影响区存在裂纹。图2(b)中,某施工现场的QTZ63塔式起重机发生倒塌事故,检查发现下部基础节焊缝处有陈旧裂纹。

图2 典型安全事故

4 焊缝缺陷原因分析

4.1 焊缝外观成形缺陷

这一类型缺陷主要包括焊缝外观不均匀、鱼鳞焊缝、焊瘤、飞溅等,一般是在操作过程中由于电源不匹配,电弧、电压选择不当,焊丝进给速度不当或操作人员人为因素造成的。此外,气体纯洁度不高或含水分高、保护气体不均匀流出、风速较大、焊丝质量不佳等原因会造成气孔。焊接电流过大、焊接速度过慢会造成焊瘤[8]。

4.2 焊缝尺寸缺陷

主要包括焊缝高度、宽度、长度不合格,以及未焊满,主要由操作过程中电流、电压未按工艺卡执行,或焊条进给速度不均匀等造成。

4.3 弧坑

主要产生原因是进给速度太快,熔化的焊条没有填满焊道。弧坑处的杂渣气孔较多,也会伴有裂纹。

4.4 咬边

由于焊接工艺参数选择不当,电流过大、电压过高或操作方法不正确,使沿焊趾的母材部位产生沟槽或凹陷,没有将熔化的金属填补到缺口。另一方面,焊接池热量集中、温度过高,也会导致咬边。

4.5 未焊透

坡口角度或间隙过小、钝边过长、坡口边缘不齐或装配不良,以及焊接工艺参数选用不当,会导致未焊透缺陷。此外,当焊接的熔融金属偏离焊道中心或焊接电流较小而焊接速度过快时,也会导致未焊透缺陷。

5 应对措施

在施焊过程中,焊接工艺设计、焊前准备、操作、设备、环境、责任心等都会影响焊接质量。针对主要影响因素,提出应对措施,从而避免焊缝缺陷,提高焊接质量,确保塔式起重机的安全。

5.1 焊接工艺

焊接工艺对整个焊接质量起关键性作用。首先,焊接工艺的设计需要由具有一定经验和能力的焊接工程师来完成,并对焊接电流、电压、速度、焊丝、气体、极性等做详细规定[9-11],通过焊接工艺评定的方式来确保设计的合理性和实用性。其次,焊接现场要确保焊接工艺能够被正确执行。再次,要根据焊接现场反馈信息及时修订焊接工艺。

根据母材厚度、焊接位置、焊接速度、材质等确定所对应的焊接电流。二氧化碳焊机调节电流的实质是调节送丝速度,因此,二氧化碳焊机的焊接电流必须与焊接电压相匹配,要保证送丝速度与焊接电压对焊丝的熔化能力一致,以保证电弧长度的稳定性。一般而言,可以通过经验公式确定焊接电流[12]:

I=10d2

(1)

式中:I为焊接电流,A;d为焊条直径,mm。

通常,立焊电流应比平焊电流小15%~20%,横焊和仰焊电流应比平焊电流小10%~15%。

焊接电压为焊接提供能量,电压越高,能量越大,焊丝熔化速度越快,焊接电流也就越大。焊接电压等于焊机输出电压减去焊接回路的损耗电压[12]。

如果焊机安装符合安装要求,那么损耗电压主要为电缆加长所带来的电压损失。在焊接电缆需要加长的情况下,调节焊机的输出电压时可以参考表1所示电压损失。

表1 电压损失值

根据焊接条件选定相应板厚的焊接电流,然后根据公式计算焊接电压。当焊接电流小于300 A时,焊接电压为4%焊接电流值加16 V。当焊接电流大于300 A时,焊接电压为4%焊接电流值加20 V。

电压偏高时,弧长较长,飞溅颗粒较大,易产生气孔,焊道较宽,熔深和余高较小。电压偏低时,焊丝插向母材,飞溅较多,焊道较窄,熔深和余高较大。

在焊接电压和焊接电流一定的情况下,确定焊接速度应保证单位时间内焊缝具有足够的热量。焊接热量三要素之间的关系为[12]:

Q=I2Rt

(2)

式中:Q为热量;R为电弧及电流伸长的等效电阻;t为焊接速度。

半自动焊时,焊接速度为0.30~0.60 m/min。自动焊时,焊接速度可达2.50 m/min以上。焊接速度过快时,焊道较窄,熔深和余高较小。

焊丝分为实心焊丝和药芯焊丝。可以依据GR/T 5293—2018《埋弧焊用非合金钢及细晶粒钢实心焊丝、药心焊丝和焊丝-焊剂组合分类要求》与GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》选用焊丝。

作为电弧的介质,二氧化碳气体纯度要求不低于 99.5%,含水量不高于0.05%。对于瓶装液态气体,1 kg液态二氧化碳可释放509 L气体,一瓶液态二氧化碳可释放15 000 L左右气体,可使用10~16 h。焊接电流小于350 A时,气体流量为15~20 L/min。焊接电流大于350 A时,气体流量为20~25 L/min。

二氧化碳焊一般都采用直流反极性。

5.2 焊前准备

班组长在每天的班组会议中提出焊前准备要求,具体包括人员和设备状况检查、焊接材料处理、环境隐患排除等。

5.3 适用工装

依据钢结构特点及尺寸设计焊接工装,保证焊接结构件的尺寸和焊接质量。例如,设计控制起重臂拉杆长度的焊接工装,可以提高焊接速度,并能有效避免起重臂的下挠问题。

5.4 焊接材料

检查电源、母材、焊丝、保护气体、储气装置等焊接设备是否满足要求。

6 结束语

确保塔式起重机的焊接质量,是保证塔式起重机安全的重中之重。应当从焊接工艺及生产全过程各要素抓起,预防和减少焊缝缺陷,提高焊接质量,保证塔式起重机的可靠性和安全性。