某型号飞机牵引车变速器罩法兰失效分析

2019-06-29王大鹏1夏鹏2刘燕波2

王大鹏1 夏鹏2 刘燕波2

1.中机科(北京)车辆检测工程研究院有限公司 北京 102100

2.威海广泰空港设备股份有限公司 山东威海 264200

1 前言

飞机牵引车作为国内外各大飞机场所必备的空港地面服务设备,主要作用是将即将起飞的飞机顶推出机坪或者将需要维修的飞机进行一定距离的牵引。飞机牵引车所配备变速器是整车的重要部件之一,负责将发动机的动力传递至车桥和液压系统,变速器中罩法兰的作用是将发动机的动力传递至变速器自身油泵及整车液压系统中的液压泵。某型号飞机牵引车曾批量出现过变速器罩法兰失效问题,该问题导致整车液压系统无法工作,严重影响了飞机牵引车的使用,急需分析找到该问题的根本原因,并彻底解决该问题。

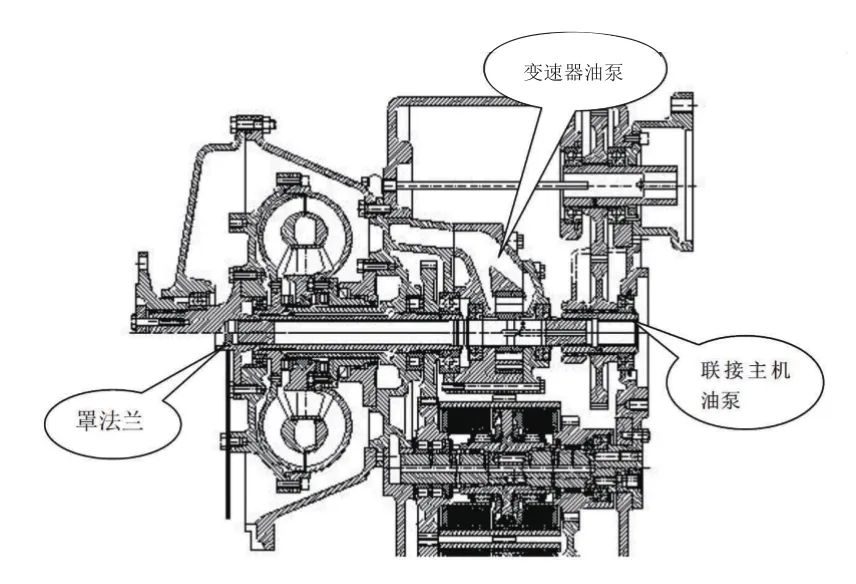

2 失效问题

2016年11月起,笔者研发的某型号飞机牵引车连续发生多起变速器罩法兰失效问题,该罩法兰主要功能是将发动机的动力传递至变速器自身油泵及整车液压系统中的液压泵,罩法兰失效导致变速器无法动作以及整车液压系统无法工作。罩法兰位置及失效照片如图1、2所示。

图1 罩法兰位置

图2 失效罩法兰照片

3 失效分析

针对该变速器罩法兰失效问题,主要从以下几个方面进行分析。

3.1 发动机与变速器对接

由于该变速器罩法兰除了具有传递动力的作用以外,还起到在发动机与变速器对接时的定位作用,所以首先要分析二者对接处的机械尺寸是否满足要求。

经核对,图纸要求尺寸均满足发动机与变速器对接要求,但经现场检查问题车辆时发现有如下几个尺寸存在超差问题:

a. 轴套与变速器中心轴配合为Φ40H7/e8。轴套Φ40H,现场测量φ39.96,超差0.04 mm;变速器中心轴Φ40e,现场测量φ39.90,超差0.01 mm;

图3 对接处发动机飞轮壳及轴套尺寸要求

b. 垫板端面跳动量为1.17 mm,远超图纸要求的0.1 mm;后经现场测量,该误差是因垫板厚度不均及加工方式所造成;

c. 发动机端轴套端面距离变速器间隙理论要求为0~0.5 mm,实际测量为2 mm,该误差是由于发动机存在装配误差,以及变速器液力变矩器存在轴向活动量,所以该尺寸每台车都需用垫片现场再调节,靠调节尺寸链尺寸无法达到该尺寸要求。

虽然对接零件存在部分超差,但这些尺寸的加工误差不足以造成罩法兰失效,还存在其他重要的影响因素。

3.2 罩法兰检验

由于之前有其他车型多年使用该变速器,并从未出现过此类问题,所以对罩法兰主要从硬度、材质及金相检验3个方面做了检验,具体检验结果如下:

a.硬度:变速器罩法兰图纸要求调制后硬度为HRC27-31,但检测其中两个失效的罩法兰硬度分别为HRC25和HRC34,均未达到图纸硬度要求;

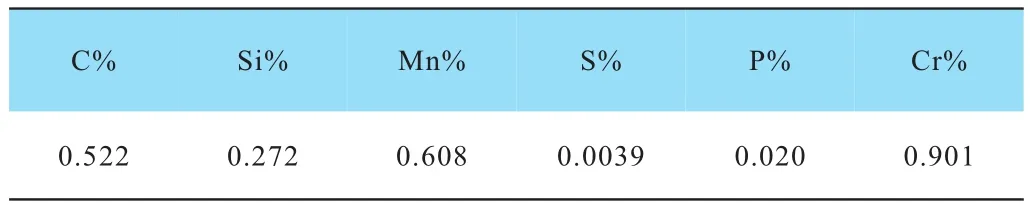

b.材质:变速器罩法兰材质为50Cr,送检的失效罩法兰经过光谱分析检测后确定为50Cr材质,具体检测结果如表1所示;

表1 罩法兰光谱分析结果

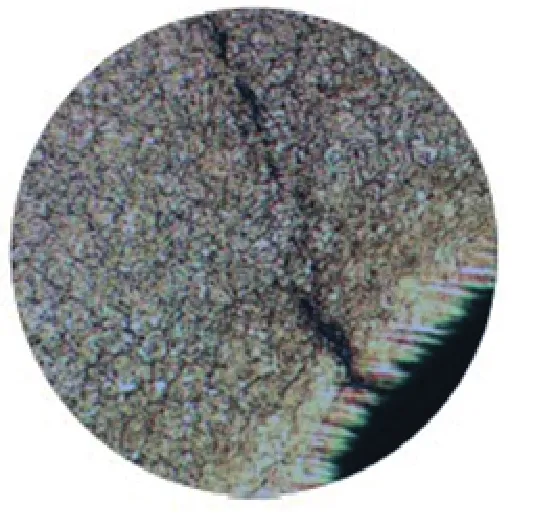

c.金相检验:将两份失效罩法兰做金相检验后发现其齿根部均存在不同程度的裂纹,具体结果如图4所示。经分析,其裂纹应该是热处理时产生,同时注意到,罩法兰使用的材质是50Cr,该材质在热处理时极易发生裂纹,这也是罩法兰普遍存在裂纹的直接原因。

图4 金相检验照片

3.3 动力总成悬置系统

罩法兰自身裂纹是罩法兰失效的直接原因,但也可能存在其他间接原因,动力总成悬置系统由于对动力总成中发动机与变速器对接处的弯矩和整体的振动有关,所以有必要对动力总成悬置系统做支撑力及振动分析。

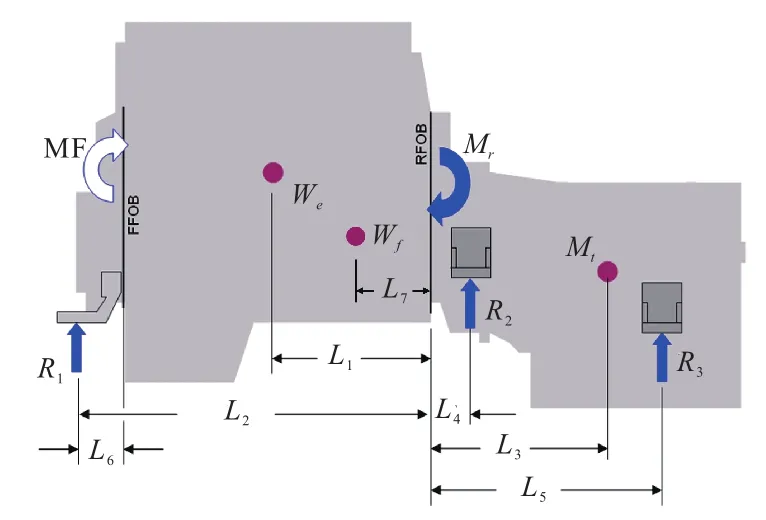

动力总成悬置系统采用如图5所示的6点支撑,但考虑支撑点较多装配后存在装配应力的可能性较大,所以将后两点支撑去掉,分析支撑及振动时将6点支撑及4点支撑同时进行。

图5 发动机动力总成支承反力

3.3.1 静支撑力分析

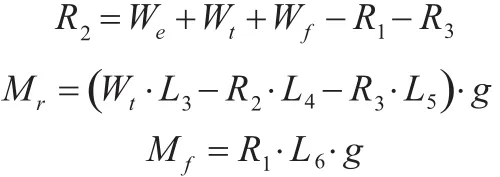

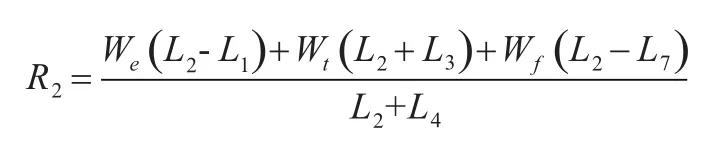

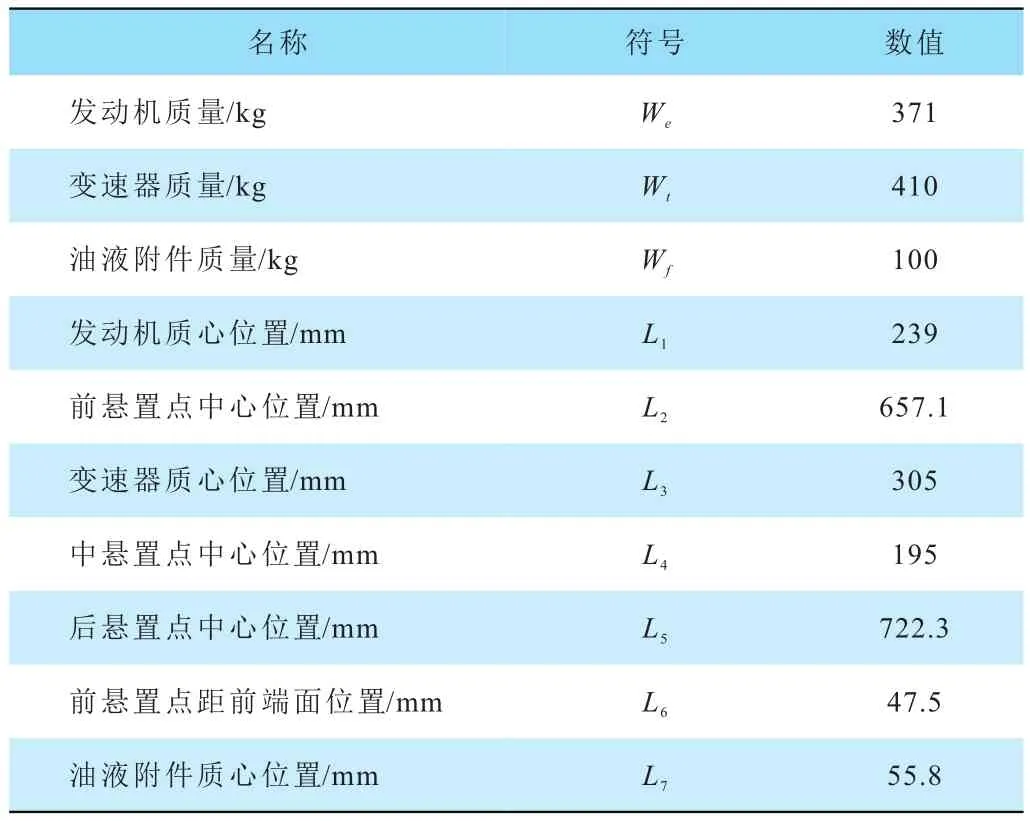

对于原始6点安装的冗余支承模型(R1+R2+R3),可假设中悬置点R2处的弯矩为零,从而求得各悬置点处的支反力及飞轮壳端面的弯矩,计算式如下:

若采用四点支撑(R1+R2) ,即R3=0,有

表2 动力总成支反力计算参数

表3 悬置点支承反力及端面弯矩

从上表3可以看出6点支撑和4点支撑发动机与变速器对接处的弯矩Mr都比较小,远低于发动机飞轮壳所要求的小于1 356 Nm,但相比之下优化后的4点支撑弯矩更小。

3.3.2 振动分析

发动机动力总成的振动是一个多自由度的复杂振动过程,在对其进行初步分析时,为简化计算过程,可作以下假设:

a.车架及发动机动力总成为绝对刚体;

b.发动机在各方向的振动及回转运动之间互不影响。

如此可采用单自由度振动理论分析发动机动力总成在各个方向的振动特性。

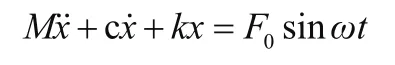

图6 发动机垂向振动模型

图6为发动机动力总成在垂直方向的单自由度振动理论模型。其中M为发动机动力总成质量,k为悬置系统的刚度,c为悬置系统的阻尼系数,Ft为发动机产生的激振力。可得垂向振动的微分方程为:

由此容易得到系统固有频率为:

发动机位移幅值为:

式中,发动机激振力幅值F0=meω2,m为发动机转子质量,

e为转子偏心距,代入上式有:

通过悬置系统,发动机动力总成的振动传递率为:

图7为发动机位移幅值随频率比和阻尼比变化曲线。可以看出,在固定的系统阻尼比下,当发动机激励频率远小于系统固有频率时即转速很低时,趋近于0,发动机振动位移幅值很小;当发动机激励频率等于系统固有频率时(ω=ωn),即发生共振发动机振动位移幅值与结构参数和系统阻尼比相关;当发动机激励频率远大于系统固有频率时即转速很高时趋近于1,发动机振动位移幅值保持不变,仅与发动机质量和其不平衡惯性力参数相关,与悬置系统阻尼比无关。

图8为发动机振动传递率变化曲线。当发动机激励频率远小于系统固有频率即转速很低时,其传递率约等于1,表明发动机传递至车架的振动与其本身的振动相同;当发动机激励频率等于系统固有频率时(ω=ωn),即发生共振,传递至车架的振动大幅增加,系统阻尼比越小,其增加幅度越大;当发动机激励频率大于系统固有频率时(ω>ωn),振动传递率迅速下降,特别是当发动机激励频率大于系统固有频的倍时传递率小于1,系统开始表现出隔振效果;当发动机激励频率远大于系统固有频率时即转速很高时,传递率趋近于0,并且阻尼比越小,系统传递率越低。

图7 发动机位移幅值随频率比和阻尼比变化曲线

图8 发动机传递率随频率比和阻尼比变化曲线

通过上述分析可知,发动机动力总成的振动隔离主要在于发动机激振频率和悬置系统固有频率的匹配关系。为了使悬置系统达到振动隔离的效果,即振动传递率小于1,发动机激振频率与悬置系统的固有频率之比必须大于因此悬置系统的固有频率需小于此时发动机激振频率ω应取最小值,即怠速(800 r/min)时对应的激振频率(四缸四冲程发动机为26.7 Hz)。同时,由于车辆行驶时还受到来自路面不平度的激励,悬置系统的固有频率不能过小,以免与路面激励发生共振。路面的激励一般小于2.5 Hz,因此悬置系统的固有频率应大于

综上考虑,悬置系统的固有频率应在3.3~18.9 Hz。

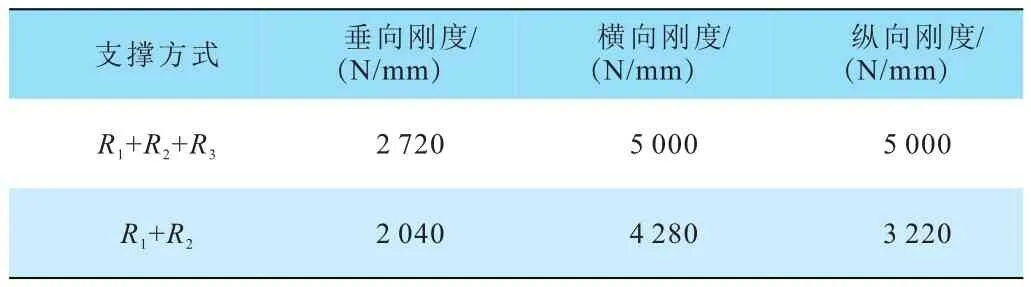

假设发动机动力总成的三向自由振动模态相互独立,可以得到系统在垂直方向、横向平动和纵向平动的三向固有频率。由目前选型采用的减振器三向刚度参数可以得到各工况下发动机动力总成的三向总体刚度,如表4所示。

表4 发动机动力总成的三向总体刚度

表5 动力总成悬置系统的理论固有频率

从三向单自由度振动的理论分析可知,两种悬置系统的固有频率均在3.3~18.9 Hz的设计范围内。其中四点支撑方式(R1+R2),其三向的固有频率低,隔振效果比六点支撑方式(R1+R2+R3)好。

3.3.3 振动测量

根据理论分析结果采用双通道振动测试仪对两种支撑方式的发动机与飞轮壳连接部位测点的三向振动位移峰峰值进行了测量。两种支撑方式三向振动位移峰峰值对比如图9所示。

从图9可以看出,优化后的四点支撑在怠速及横向振幅均优于原六点支撑,虽有部分振幅高于原六点支撑,但增幅不大。综合三向振幅数据,四点支撑在降低动力总成振动方面优于六点支撑。

由于该变速器曾匹配某一六缸发动机在其他型号的飞机牵引车使用多年未出现问题,而出问题的车型所匹配的是一台四缸发动机,所以为增加对比,现场随机挑选了另外两台车测量其振幅,测量结果如图10所示,从图10可以看出,六缸机的振动明显低于四缸机,该数据也间接说明了罩法兰的失效与振动有关。

图9 两种支撑方式三向振动位移峰峰值对比

图10 两种发动机三向振动位移峰峰值对比

4 解决方案

综合以上理论计算及现场测量数据,制定如下解决方案:

a.提高发动机与变速器对接处零部件加工精度,保证对接处的尺寸及其形位公差要求;

b.每台车发动机端轴套与变速器之间的间隙通过调整垫调节,保证符合0~0.5 mm要求;

c.变速器罩法兰材质由50Cr改为40Cr,降低热处理裂纹机率,并随机抽检罩法兰做金相检验,检验其是否存在裂纹;

d.动力总成支撑方式由六点支撑改为四点支撑,降低发动机飞轮壳处的静弯矩及动力总成振动。

经过如上改动后,现场随机抽选一台样车,牵引一台大型牵引车做负载,做200 h跑车拉载试验验证解决方案是否有效,试验照片如图11所示。

图11 200 h跑车拉载试验

经过200 h的跑车拉载实验,变速器罩法兰再未出现失效问题,即试验验证解决方案有效。

5 结语

经过理论分析计算、实物化验分析及试验验证,变速器罩法兰失效的根本原因是罩法兰材质使用不当,在热处理时产生裂纹,在车辆动力总成振动的工况下裂纹加剧,最终导致了罩法兰失效。实际试验证明,在改变罩法兰材质,杜绝裂纹产生和适当优化悬置系统后,变速器罩法兰失效问题得到了有效解决。