核电设备可靠性验证试验方法

2019-06-27钱翊

钱 翊

上海第一机床厂有限公司 上海 201308

1 研究背景

核电是清洁能源,对环境影响小,消耗资源少,并且具有良好的经济效益。为了避免核安全事故的发生,必须提高核电设备的可靠性。在核电设备的研发阶段,除了需要满足一般的功能和性能要求外,还需要满足可靠性指标要求。可靠性设计和可靠性指标验证是核电产品研发设计中非常重要的工作。

可靠性验证试验是分析、验证、定量评价产品可靠性的一种手段。核电设备由于试验样本数量少、试验经费不足、研制周期短等原因,无法完全按照标准进行常规的可靠性验证试验。笔者以某核电站换料设备为例,通过对核电设备可靠性验证试验方法进行研究分析,提出了一种适用于大型核电设备设计定型阶段的可靠性验证试验方法[1-4]。

2 常规试验方法

常规可靠性验证试验依据GJB 899A—2009《可靠性鉴定和验收试验》标准执行。这一标准规定了对系统、设备进行可靠性鉴定和验收试验的要求,并提供了多种试验方案和方法[5-6]。在设备研制定型阶段,适用可靠性鉴定试验,但是GJB 899A—2009规定的可靠性鉴定试验内容非常复杂,程序要求严格,在设备研制经费紧张、试验时间紧迫,且试验样机数量严重缺乏的情况下,实施试验非常困难[7-8],主要存在三方面缺陷。

(1) 试验样本数量不足。按照GJB 899A—2009的要求,用于进行可靠性鉴定试验的样本数量至少为两台,而大型核电设备在研发阶段通常只制造一台样机,因此试验样本数量只有一台,无法满足标准要求。

(2) 试验时间短。按照GJB 899A—2009的要求,可靠性鉴定试验有三类统计方案,序贯试验对应方案1~方案8,定时截尾对应方案9~方案17及方案19~方案21,全数试验对应方案18,所选方案的决策风险越小、故障数量越多,所需要的试验时间就越长,试验费用也就越高。核电设备如果按照GJB 899A—2009进行试验,所需的试验时间和费用会远超研发预算。

(3) 试验结果的接收和拒收。按照GJB 899A—2009的要求进行可靠性鉴定试验,试验结果存在被拒收的可能。试验结果出现拒收后,国内一般会重新研发并进行试验,国外一般会取消合同。核电设备在试验过程中一旦出现拒收,将会严重影响设备的研发进度,耗费大量人力、物力及时间。

3 可靠性验证试验方法

为了避免上述缺陷,笔者提出一种可靠性评估验证试验方法。这一方法的基本思路是在给定置信度的情况下,利用可靠性评估方法进行可靠性评估。如果评估结果满足规定的可靠性指标要求,那么说明设备的可靠性满足设计要求。反之,需要在修改故障件的设计方案后重新进行可靠性评估,避免因为拒收而出现巨大损失。

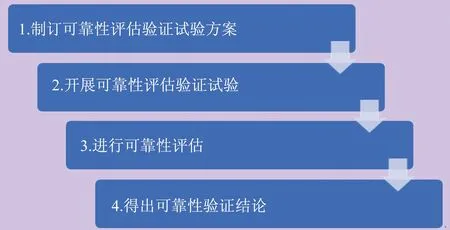

核电设备可靠性验证试验方法的流程如图1所示。

图1 核电设备可靠性验证试验方法流程

4 可靠性评估验证试验

4.1 试验目的

通过对核电设备进行可靠性评估验证试验,可以发现设备的可靠性薄弱环节,优化设备设计,提高设备的可靠性,并且能够验证设备是否达到研发预定的可靠性指标要求,获得设备零部件的损耗和消耗情况,以确定零部件的维修保养周期与方式。

4.2 试验样本

对于可靠性评估验证试验的样本,提出以下要求:试验样本必须能够代表未来交付产品的各项特征;在进行可靠性评估验证试验前,应进行应力筛选或磨合,消除早期故障;试验样本必须完成可靠性建模和预计、设备故障模式与影响分析、设备零部件试验验证、设备整机功能和性能试验,并提交相关报告;当试验样本数量仅有一台时,需得到客户方认可。

4.3 试验时间

通常情况下,无论产品或设备的失效概率服从何种分布,都按照默认的指数分布形式安排试验时间。

累积试验时间T为:

(1)

式中:Χ2为卡方分布;MTBFL为平均失效间隔时间单侧下限;r为累积故障数量;γ为置信度,一般取0.7~0.9。

根据式(1)得出试验时间安排,见表1。

表1 可靠性评估验证试验时间

4.4 责任故障

在可靠性验证过程中,只有责任故障才属于可靠性验证试验统计的故障。责任故障判定流程如图2所示。

5 可靠性评估

5.1 可靠性评估两种情况

在可靠性评估验证试验过程中,收集相关试验数据,在此基础上进行可靠性评估,分为两种情况。

第一种情况,在试验周期内,设备基本没有任何改变,或设备的更改不影响原本的可靠性水平,从可靠性角度而言,认为可靠性评估所依据的试验数据来源于同一母体,在试验周期内设备的可靠性水平保证一致。针对这种情况,通常采用指数可靠性评估模型。

图2 责任故障判定流程

第二种情况,在试验周期内,对设备进行了改进,设备原本的可靠性有所变化,此时不能认为可靠性评估所依据的试验数据来源于同一母体,试验周期内设备的可靠性是变化的。在这种情况下,设备的可靠性有所提高,应采用Duane或AMSSA可靠性评估模型。

可靠性增长是试验、分析、改进不断循环的过程,不断消除设备在结构设计或制造安装中的薄弱环节,使可靠性水平随时间不断提高,从而提高固有可靠性[9]。

采用多种模型进行可靠性评估后,如果得出的评估结果满足规定的可靠性指标要求,那么认为设备的可靠性符合要求,通过可靠性验证试验。否则,认定为未通过可靠性验证试验,需要考虑进行设计改进,完成后重新安排试验。

5.2 可靠性评估模型

5.2.1 指数可靠性评估模型

针对试验周期内发生故障的情况,假设在试验时间T内,设备共发生了r个故障,平均失效间隔时间MTBF点的估计值为:

MTBF=T/r

(2)

则平均失效间隔时间单侧下限MTBFL评估为:

(3)

若试验周期内未发生故障,即当r=0时,MTBFL评估为:

MTBFL=-T/ln(1-γ)

(4)

5.2.2 Duane可靠性评估模型

对于定时截尾的可靠性增长试验,试验设备先后发生了n个故障,故障时间点对应为t1,t2,…,tn,采用Duane模型进行可靠性评估。

按式(5)计算各个时间点上的MTBF观测值:

Mi=ti/rii=1,2,…,n

(5)

式中:ti为第i个故障发生时的累积试验时间;ri为第i个故障发生时的累积故障次数;Mi为第i个故障发生时的MTBF观测值。

计算Duane模型的参数值,即包括产品实际的可靠性增长率m和尺度参数a:

(6)

a=e(lnMn-mlntn)/n

(7)

对MTBF点值进行估计:

(8)

式中:MTBF(t)为t时刻产品达到的瞬时MTBF点估计值。

Duane模型描述了在产品可靠性提高试验过程中,累积故障率与累积试验时间在双对数坐标中近似呈线性函数关系[10]。

利用Duane模型分析得到的结果是产品在某一时刻t达到的瞬时MTBF点估计值,m值代表了产品的实际增长率。当m≤0.1时,产品的可靠性无提高。当0.1 利用Duane模型可以评估产品的可靠性提高情况,但是不能进行可靠性区间评估。 5.2.3 AMSAA可靠性评估模型 AMSAA模型又称Crow模型,模型考虑了试验过程中样本结果的随机性问题,是Duane模型的概率补充,可以进行MTBF点的估计和区间估计。利用AMSAA模型对母体改变的设备进行可靠性评估是比较理想的选择。 试验设备先后发生了n个故障,故障时间点对应为t1,t2,…,tn,计算AMSAA模型尺度参数a和形状参数b点的估计值: (9) a=ri/Tb (10) 计算t时刻MTBF点的估计值: (11) 计算平均失效间隔时间单侧下限MTBFL点的估计值: (12) 式中:MTBFL(t)为t时刻产品达到的瞬时MTBFL点估计值。 某核电换料设备由减速箱、壳体、传动组件、屏蔽块、杆、支座、存放架、滑轨和电气控制组件组成。寿期内执行换料19 000次,每次换料需6 min,设备运行温度为185~215 ℃,换料任务可靠性指标要求为MTBF≥800 h。 换料设备的可靠性评估验证试验需要模拟设备的实际运行工况。换料设备执行一次换料任务的工作时间为6 min,试验时对更换一次燃料组件的换料设备动作进行分解,如图3所示。 图3 换料设备动作分解 试验在185~215 ℃温度的环境中进行。 根据表1的试验时间安排,为了满足换料设备在80%置信度下MTBF≥800 h的要求,如果在试验期间内没有发生故障,那么试验时间为1.61×800=1 288 h。如果发生一个故障,试验时间为2.99×800=2 392 h,即需要延长1 104 h的试验时间。 为了消除换料设备的早期故障,提高换料设备试验的成功率,在进行可靠性评估验证试验之前,需要进行一次磨合试验。在磨合试验期间,如果发现问题,应及时分析解决。 磨合试验出现的故障不纳入可靠性评估验证试验的统计。磨合试验采用每天24 h不间断的方式进行,次数为设备寿期内运行次数的10%,即1 900次,则磨合试验的时间为190 h,约8天。在没有出现故障的情况下,可靠性评估验证试验时间为54天。试验前后对试验设备的安装调试、检测及清洁需要约15天,由此,换料设备的可靠性评估验证试验最少需要77天。 换料设备在出现以下情况时,应判定设备出现故障:① 换料设备不能执行换料工作;② 换料设备定位精度不满足要求;③ 换料设备的机械结构发生松动或损坏。 换料设备出现以下情况时,可判为责任故障:① 由于传动设计的缺陷或制造工艺不良造成设备无法实现功能;② 设备的机械结构发生松动、损坏或断裂;③ 由于零件潜在缺陷导致零件失效,设备功能无法实现;④ 无法证实原因的异常。 在80%置信度下,如果能够得到换料设备MTBF≥800 h的结论,那么可靠性验证试验成功,试验结束。 换料设备在可靠性验证试验过程中发生一次故障,故障维修没有改变设备的母体,根据式(3)可以得到可靠性验证试验时间为2 392 h。本次试验实际总时间为128天,包括:① 磨合试验190 h,约8天;② 磨合试验过程中的维修时间,3天;③ 可靠性评估验证试验时间2 392 h,约100天;④ 故障维修时间,5天;⑤ 试验前后对试验设备的安装调试、检测及清洁时间,12天。 换料设备可靠性验证试验时间为2 392 h,共出现一次故障,在80%置信度下,能够得到MTBF≥800 h的结论,本次试验成功。 参照相关标准,结合核电设备研制的实际情况,笔者提出一种核电设备可靠性验证试验方法。这一方法既可以有效解决可靠性试验标准不适用的情况,又可以在很大程度上减少设备的研制费用及时间,还能够避免在试验中出现拒收的风险。6 案例分析

6.1 试验剖面

6.2 试验时间

6.3 试验计划

6.4 故障判据

6.5 试验成功准则

6.6 试验结果

7 结束语