电动拖拉机双电机耦合驱动系统传动特性研究

2019-06-27李同辉宋正河

李同辉 谢 斌 宋正河 李 季

(中国农业大学现代农业装备优化设计北京市重点实验室, 北京 100083)

0 引言

我国农业机械效率低、能耗高,拖拉机产量的大幅增加带来了大量的能源消耗[1],由此引起的能源和环境问题日益突出。随着全球范围内对节能、环保、高效三大主题的倡导,电驱动拖拉机已成为农业机械领域研究的热点[2-3]。

高辉松等[4-6]针对基于串励直流电动机的电动拖拉机驱动力特性及传动效率特性进行了试验研究。谢斌等[7-9]对双轮驱动小型电动拖拉机的传动性能和驱动控制进行了相关研究。邓晓亭等[10]提出了一种并联式混合动力拖拉机传动系统,并提出了相应的设计理论和计算方法。KIM等[11]针对并联式混合动力拖拉机,提出了一种负载扭矩估算算法,用于主要的农田作业如翻耕和旋耕。综上所述,目前纯电动拖拉机多采用单电机驱动,难以满足农田作业的多工况、经济性要求[12-13],而混合动力拖拉机中的电机主要用作辅助动力源,以提高发动机效率为目标,并不能充分发挥电机高效率和高精度的特点。采用双电机耦合驱动可以降低电机转矩容量,提高电动拖拉机驱动系统的功率密度,通过调节两个电机的工作点,有利于优化驱动系统的效率,提高拖拉机在不同作业工况下的能量利用率。基于此,本文提出一种用于纯电动拖拉机的双电机行星耦合驱动系统,对其传动特性进行试验研究。

1 动力传动系统结构方案

设计的双电机驱动电动拖拉机总体结构如图1所示。动力电池组布置于车架前方,电池管理系统和整车控制器置于电池组上方;转向系统安装于车架中部;主、副电机与动力耦合变速箱组成的驱动系统通过箱体与车架相连。

图1 电动拖拉机总体结构方案Fig.1 Structure diagram of electric tractor1.电池管理系统 2.整车控制器 3.车架 4.副电机 5.驱动轮 6.动力输出轴 7.动力耦合变速箱 8.主电机 9.电池组

驱动系统是电动拖拉机的核心,是提升整机传动效率的关键,本文采用行星齿轮机构将两电机动力汇流后驱动拖拉机工作,双电机驱动系统传动路线如图2所示。主电机与副电机作为两个动力源通过法兰盘与箱体固定,并置于动力耦合变速箱的同侧。主电机通过减速齿轮与齿圈相连,副电机与太阳轮相连,主电机输出轴设有电磁离合器,用于结合、断开齿圈与主电机的连接,太阳轮轴上设有制动器,用于控制副电机的工作状态。两电机的动力汇流后经行星架输出,经过高、低挡等减速齿轮后传递至差速器。

图2 双电机驱动系统传动路线Fig.2 Transmission route of dual-motor driving system1.主电机 2.副电机 3.动力耦合变速箱 4.主输出轴 5.动力输出轴(PTO) 6.PTO离合器 7.电磁离合器 8.制动器 9.太阳轮 10.齿圈 11.行星架 12.高、低挡齿轮及啮合套 13.差速器

由于电机具有调速范围宽、控制精度高等特点,本文取消了传统拖拉机变速箱,仅设有高、低挡齿轮,且与动力耦合装置融为一体。该传动方案是一种多动力源并联传动结构,通过协调控制主电机、副电机、制动器和电磁离合器的工作状态,可以实现双电机耦合驱动和主电机独立驱动两种驱动模式。

2 驱动模式与系统理论模型

2.1 驱动模式

电动拖拉机双电机驱动系统主要包括两种驱动模式:主电机独立驱动和双电机耦合驱动。

(1)模式1

当制动器将太阳轮锁止时,切断了副电机的动力输出,由主电机独立驱动,此时行星齿轮机构作为一个刚性齿轮机构仅起到减速器的作用,转矩、转速关系表示为

(1)

(2)

式中Tm1——主电机输出转矩,N·m

nm1——主电机输出转速,r/min

Tout——动力耦合变速箱输出转矩,N·m

nout——动力耦合变速箱输出转速,r/min

K——行星排特征参数

ig——主电机到外齿圈传动比

i2——二级减速比

(2)模式2

两电机共同驱动时,主电机的动力经过传动齿轮传递到齿圈,副电机的动力传递到太阳轮,两电机的动力经过行星齿轮机构转速耦合后由行星架输出。此时转矩、转速关系表示为

(3)

(4)

式中Tm2——副电机输出转矩,N·m

nm2——副电机输出转速,r/min

当电动拖拉机需要进行犁耕、旋耕等中、重负载作业时,使用双电机耦合驱动模式来保证拖拉机的大功率输出,同时可以调节两电机的工作点使主电机工作在高效率区间;当进行运输、原地PTO作业或倒车行驶时,使用主电机独立驱动模式即可满足动力需求。

针对电动拖拉机不同作业工况,选择相应的驱动模式以匹配拖拉机的功率需求,避免功率过剩造成的低效率和高能耗。针对主要作业工况,驱动系统的元件动作顺序如表1所示。

表1 不同作业工况电动拖拉机元件动作顺序Tab.1 Component action sequence of electric tractor under different working conditions

注:●表示齿轮啮合、电机工作、电磁离合器工作、制动器制动;○表示齿轮不啮合、电机不工作、电磁离合器不工作、制动器不制动。

双电机耦合驱动系统采用两台永磁直流无刷电机与动力耦合变速箱相连,其主要参数如表2所示。

表2 双电机耦合驱动系统主要参数Tab.2 Main parameters of dual-motor coupling system

根据表2中的主要参数和式(1)、(4)可计算得电动拖拉机行驶速度。当主电机独立驱动时,电动拖拉机在不同挡位下的作业速度为0~9.36 km/h(低速挡)、0~14.95 km/h(高速挡),主电机效率高于80%的转速区间为1 800~4 600 r/min,此时对应的行驶车速为3.37~8.61 km/h(低速挡)、5.38~13.76 km/h(高速挡);当双电机耦合驱动时,电动拖拉机作业速度范围是0~16.53 km/h(低速挡)、0~26.41 km/h(高速挡),可满足旋耕、犁耕和运输作业等多种作业工况;当电动拖拉机进行旋耕作业时,主电机以额定转速驱动动力输出轴恒速作业,副电机负责车速的调节,当驱动能力不足或者行驶速度需要调节时,可调节副电机转速以增大输入功率,保证主电机在高效区运行的同时,按照作业需求调节电动拖拉机行驶速度。

2.2 理论模型建立

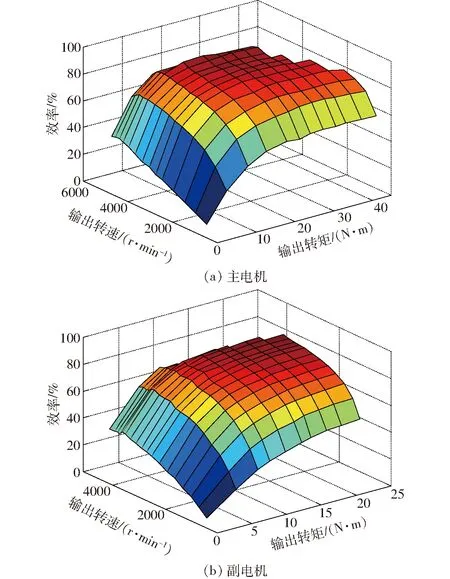

2.2.1电机效率模型

为获得主、副电机效率模型,搭建了效率测试试验台,通过台架试验测得两电机的输出转矩、转速和母线电压、电流[14],电机效率计算式为

(5)

电机效率为输出转速和转矩的函数,通过插值拟合可获得该状态时的电机效率,计算式为

(6)

式中Pout——电机机械输出功率

Pin——电机输入功率

U——母线电压

I——母线电流

ηm1——主电机效率

ηm2——副电机效率

主、副电机静态效率如图3所示。

图3 电机效率模型Fig.3 Test numerical models of motor efficiency

2.2.2动力耦合变速箱效率模型

仅考虑以各传动副效率来计算动力耦合变速箱的能量模型。对于行星齿轮组,不同的控制策略会因驱动模式的不同而导致不同的能量损失,应针对不同驱动模式分别建立其效率模型[15],即

(7)

式中ηs(r-c)——太阳轮固定,动力从齿圈输入,行星架输出的效率,%

ηc(r-s)——行星架固定,动力从齿圈输入,太阳轮输出的效率,%

ηr,s-c——动力从齿圈和太阳轮输入,行星架输出的效率,%

nc——行星架转速,r/min

式(7)中ηc(r-s)在行星架固定时,可以将行星架视为固定连杆,根据传统齿轮系计算功率损耗,普通直齿轮系机械效率为[16]

(8)

式中za、zb——齿轮齿数

其中±表示外啮合(+)或内啮合(-)。

2.2.3双电机驱动系统动力学模型

基于上文对双电机驱动系统驱动模式的分析,建立了不同驱动模式下的动力学模型。

驱动系统工作在模式1时,制动器将太阳轮锁止,副电机不输出动力,此时驱动系统动力学模型为

(9)

式中nv——驱动轮转速,r/min

Jm1——主电机转子等效转动惯量,kg·m2

Jv——等效到驱动轮上的转动惯量,kg·m2

Tv——所受外界负载等效到车轮上的阻力矩,N·m

i0——主减速比

驱动系统工作在模式2时,制动器完全分离,副电机向太阳轮输出动力,副电机和主电机的动力经行星齿轮耦合后共同驱动车轮和PTO,此时系统动力学模型可表示为

(10)

式中Jm2——副电机转子等效转动惯量,kg·m2

2.2.4整机纵向动力学模型

电动拖拉机进行牵引农具作业时,主要受到水平牵引阻力、滚动阻力、加速阻力和坡度阻力的影响,因车速较慢忽略空气阻力。则电动拖拉机的纵向动力学模型为

(11)

其中

Ff=msgfcosα

(12)

(13)

Fi=msgsinα

(14)

式中vw——作业车速,km/h

Fx——作用在后驱动轮上的纵向力,N

FT——水平牵引阻力,N

Ff——滚动阻力,N

δ——旋转质量转换因子

Fj——加速阻力,N

ms——整机质量,kg

Fi——爬坡阻力,N

α——坡道角度,(°)

f——车轮滚动阻力系数

2.2.5控制仿真试验模型

根据前文所建立的效率模型和动力学模型,基于Matlab/Simulink搭建电动拖拉机控制仿真试验模型,如图4所示,由作业工况模块、功率分配控制模块、主副电机模块、动力耦合变速箱模块、整机动力学模块和信号监测模块组成,其中两电机模块和动力耦合变速箱模块中均包含损失功率计算模型,功率分配控制模块将在3.3节详细叙述。

图4 电动拖拉机控制仿真试验模型Fig.4 Control simulation model of electric tractor

3 综合控制策略

电动拖拉机双电机驱动系统由多个动力部件组成,存在多种运行模式,通过制定合理有效的驱动控制策略,在各动力部件之间实现协同控制是提高电动拖拉机驱动系统动力性和能耗经济性的关键。

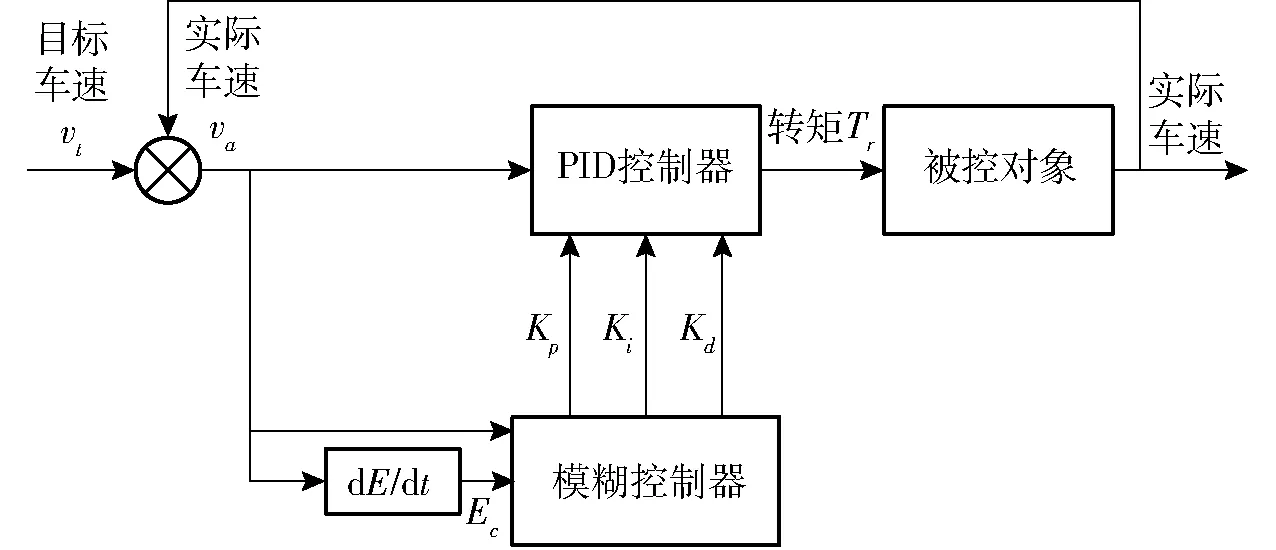

3.1 转矩识别控制策略

拖拉机进行田间作业时一般为匀速作业,多采用增量式PID控制算法进行转速闭环控制[18],但田间作业种类繁多,作业负载覆盖范围广,对于比例系数、积分系数和微分系数固定的PID控制器,控制器工作状态不稳定,不能精确识别电动拖拉机实时转矩。基于此,本文将模糊控制与PID控制相结合,利用模糊控制器对PID的3个参数进行在线实时调整,以改善电动拖拉机在不同工况下的转矩识别控制效果[19-20]。

图5 模糊PID控制原理图Fig.5 Schematic of fuzzy PID control

基于Matlab/Simulink建立模糊PID控制器模型,与电动拖拉机纵向动力学模型组成匀速作业转矩识别控制仿真模型,分别采用PID和模糊PID需求转矩识别算法进行仿真试验,并对比分析试验结果。

(1)设定目标车速为定值,阶跃改变驱动轮负载转矩,对电动拖拉机的转矩识别效果和车速跟踪效果进行仿真。设定目标车速vt=5 km/h,负载转矩Tl初始值为450 N·m,在仿真时间为10 s时Tl为900 N·m,20 s时Tl为1 350 N·m,30 s时Tl为1 800 N·m,仿真结果如图6所示。

图6 负载转矩阶跃变化仿真结果Fig.6 Simulated curves of step change of load torque

由图6可知,相比于PID,模糊PID对负载转矩变化的响应速度更快,最大超调量更小,以Tl从900 N·m阶跃到1 350 N·m为例,模糊PID的响应时间为2.47 s,最大超调量为79.7 N·m,PID控制器的响应时间为3.55 s,最大超调量约为142.6 N·m,模糊PID趋于稳定的时间更短,对驱动转矩的识别效果更优;由行驶车速仿真曲线可知,在负载转矩阶跃变化时,电动拖拉机的行驶车速受负载波动影响有所下降,与PID算法相比,模糊PID控制车速稳定至设定值的响应速度更快,且无超调量。当Tl从900 N·m阶跃到1 350 N·m时,模糊PID控制器在稳定阶段的车速最大偏差为0.019 km/h,标准差为0.009 6 km/h,PID控制器在稳定阶段的车速最大偏差为0.042 km/h,标准差为0.018 7 km/h,由此可知模糊PID控制器的车速跟踪误差更小。

(2)设定负载转矩为定值,阶跃改变目标车速,对电动拖拉机的行驶车速跟踪效果进行仿真。设定负载转矩Tl为1 200 N·m,目标车速vt的初始值为2 km/h,仿真时间为10 s时vt阶跃为4 km/h,20 s时为6 km/h,30 s时变为3.5 km/h,仿真结果如图7所示。

图7 目标车速阶跃变化仿真结果Fig.7 Simulated curves of step change of target speed

由图7可知,模糊PID算法对车速控制的响应速度更快,且超调量很小,与PID算法相比,能够更快稳定于设定车速值。以vt从4 km/h阶跃到6 km/h为例,模糊PID控制器的响应时间为2.4 s,最大超调量为0.006 km/h,PID控制器的响应时间为3.8 s,最大超调量为0.27 km/h。

3.2 模式1控制策略

当电动拖拉机工作在低速、中低负载时,主电机独立驱动,此模式控制的关键是控制主电机在高效区范围内输出转矩,当主电机转矩容量不足或工作在非高效区时,控制系统需进行模式切换。

(15)

Tmax1——主电机最大转矩,N·m

Pmax1——主电机最大功率,kW

ne——主电机额定转速,r/min

acc——加速踏板开度

3.3 模式2控制策略

在主电机和副电机同时驱动拖拉机工作时,采用基于最小功率损耗的动态规划控制策略,将电动拖拉机总需求功率合理分配。在作业工况给定的情况下,动态规划算法可以使双电机驱动系统损失功率最小的同时保证全局最优。

3.3.1动态规划算法

在离散时间状态下,电动拖拉机双电机耦合驱动系统模型可以表示为

x(k+1)=f(x(k),u(k))

(16)

式中x(k)——状态变量

u(k)——控制变量

文中双电机驱动系统属于速度耦合结构,因此选择主电机转速nm1作为状态变量,0≤nm1(k)<5 000 r/min;选择动力分流比Pr作为控制变量,Pr为主电机需求功率与总需求功率的比值,0 在给定工况条件下找到某个控制变量u(k),通过优化分配主电机和副电机的输出功率,使得两电机和传动机构的功率损失达到最小。考虑到双电机驱动电动拖拉机的动力分配问题,目标函数J由系统各项能量损失组成,即 (17) 式中N——时间步长L——瞬时成本 Lm1——主电机能量损失 Lm2——副电机能量损失 Lmech——动力耦合变速箱能量损失 Ltotal——各项能量损失的和 在优化过程中,为确保主电机和副电机的安全/合理运行,需要施加约束 (18) 主电机和副电机的损失功率为 (19) 对于采用转速耦合的双电机驱动系统,两电机的输出转矩Tm1和Tm2呈固定比例,输出转速nm1和nm2相互独立,对电机转速的优化分配即对两电机功率的优化分配。因此,根据电动拖拉机的当前需求功率和驱动轮滑转率,在给定工作条件下满足作业需求的同时,寻找两电机的最优功率分配,实现驱动系统功率损失最小。 3.3.2控制策略仿真 基于电动拖拉机控制仿真试验模型,对采用动态规划控制策略的双电机耦合驱动模式进行仿真。仿真分别在两种工况条件下进行: (1)牵引阻力恒定不变,车速由零逐渐增加(工况1),行星架输出轴负载转矩为定值,行星架输出转速由零逐渐增加。 (2)车速恒定不变,牵引阻力由零逐渐增加(工况2),行星架输出轴负载转矩由零逐渐增加,行星架输出转速为定值。 在两种工况条件下,分别运行电动拖拉机控制仿真模型,得到主电机和副电机的功率分配规则,如图8所示。 图8 两种工况条件下电机输出功率分配曲线Fig.8 Output power distribution curves of motors under two working conditions 在基于最小功率损耗的控制策略下,主电机和副电机的输出功率不再保持固定1∶1的分配规则,而是根据当前工况条件,以系统功率损失最小为目标合理地分配两电机的输出功率。如图8a所示,在工况1时,两电机的功率分配比在1.31~2.62之间,在0~500 r/min和2 000~2 500 r/min时波动幅值较大,产生此现象的原因在于主、副电机采用不同型号、高效区间各不相同的电机,控制策略在低速和中高速阶段调整两电机的工作点,以使其功率损耗最小;如图8b所示,在工况2时两电机的输出功率比在2.36~13.56之间,由于副电机在小负荷运行时效率很低,因此在试验初始(0~6 N·m)阶段,控制器采用主电机作为主要输出动力,此阶段比值较大,此后整体变化平稳。 为验证电动拖拉机控制系统的有效性和双电机驱动系统的传动性能,建立能耗型试验台并进行台架试验。试验台结构如图9所示,包括电池组、测试控制柜、信号调理板、主电机及其控制器、副电机及其控制器、动力耦合变速箱、转矩转速传感器、减速机、磁粉制动器及其控制器。 图9 试验台结构简图Fig.9 Structure diagram of test bench 动力耦合变速箱实物如图10所示,包括单行星排、制动器、两挡定轴齿轮以及PTO输出轴,其中两挡定轴齿轮与行星架输出轴相连接,形成高、低两挡位输出。本文将变速机构与动力耦合机构整合在同一箱体中,省去了变速箱的制造安装,使电动拖拉机传动系统更加简洁。图11为试验台实物图。 图10 动力耦合变速箱实物Fig.10 Power coupling box 图11 台架试验台实物Fig.11 Bench test platform1.电机 2.动力耦合变速箱 3.转矩转速传感器 4.减速机 5.磁粉制动器 在双电机耦合驱动模式下,调节磁粉制动器输出恒定负载转矩为500 N·m,经过减速器传递至动力耦合变速箱输出轴,启动主电机、副电机,调节电机控制电压,使动力耦合箱输出轴转速由零逐渐增加,稳定运行后记录数据,得到驱动系统台架试验结果,如图12所示。 图12 恒定负载试验结果Fig.12 Results of constant load test 图12a为输出转速,随着主电机和副电机输出转速的增加,动力耦合变速箱输出轴转速能够逐步稳定的增加,本次试验耦合箱输出轴最高转速为703.98 r/min,对应主电机和副电机最高转速分别为5 490.03 r/min和4 757.77 r/min;根据电机输入电流可得两电机的输入功率与功率比变化曲线(图12b),随着耦合箱输出功率的增加,主电机和副电机能够按照控制策略确定的分配规则进行功率的分配,两电机的输入功率比在1.26~2.68之间。根据两电机输入功率得到总输入功率曲线,根据动力耦合箱的输出转矩和转速,得到耦合箱输出功率曲线,进而得到驱动系统的传递效率,如图12c所示,随着耦合箱输出转速的增加,效率先升高再下降,最高效率为0.72,此时耦合箱输出转速为487.17 r/min,耦合箱输出转矩为97.79 N·m,主电机功率为4.64 kW,副电机功率为2.46 kW,两电机功率分配比为1.88,耦合箱输出转速继续增加,主电机和副电机的输入功率持续增大,系统效率开始降低。 拖拉机在田间作业时,所受负载变化频繁,并围绕一个均值小幅度波动,为验证电动拖拉机在负载波动变化工况下的控制效果,进行牵引性能试验。试验方法:启动主电机和副电机,调节两电机转速使动力耦合变速箱输出转速由零增加至400 r/min后保持恒定,设定磁粉制动器输出转矩为450 N·m,在此基础上手动调节控制旋钮使其产生随机波动变化,其波动范围在210 N·m左右,试验结果如图13所示。 图13 牵引性能试验曲线Fig.13 Curves of tractive performance test 图13a为动力耦合变速箱输出转矩变化曲线,试验中当负载波动变化时,双电机驱动系统需输出相应的转矩来维持当前车速不变,其波动范围为61.2~106.9 N·m;为克服负载波动对电动拖拉机行驶车速带来的影响,主、副电机按照控制器指令改变输出转速,导致两电机输出转速产生小幅度波动,如图13b所示,转速波动范围均在100 r/min左右,动力耦合变速箱输出转速波动较小,于15.3 s达到目标转速400 r/min,之后在393~413 r/min范围内波动变化。 图13c为功率分配比变化曲线,从图中可以看出,负载转矩的变化导致主、副电机输入功率产生较大的波动,两电机的波动范围均在1 kW左右,两电机的功率比在1.07~2.73之间波动,两电机的输入功率能够按照控制策略跟随负载波动进行功率分配,整体趋势符合前文仿真结果;图13d为总输入功率曲线和输出功率曲线。根据动力耦合变速箱的输出功率和总输入功率得到双电机驱动系统的驱动效率,从图13可以看出,随着耦合箱负载扭矩的波动变化,效率相应地产生变化,负载扭矩增加,两电机工作负荷增大,效率升高;负载扭矩减少,两电机工作负荷减小,效率降低,最高效率为0.76,此时负载转矩为398 N·m,主电机功率3.6 kW,副电机功率1.93 kW,两电机功率分配比为1.86,符合电机运行的效率特性,为后续电动拖拉机专用电机的设计奠定了基础。 (1)设计了一种基于行星齿轮耦合的电动拖拉机双电机驱动系统,该系统将两电机的动力汇流后驱动拖拉机工作,取消了传统变速箱,将变速机构与动力耦合装置融为一体。 (2)分析了双电机驱动系统的两种驱动模式,建立了电动拖拉机双电机驱动系统动力学模型和两电机效率模型;在此基础上,提出驱动系统综合控制方法,分别设计了转矩识别控制策略和两种驱动模式的控制策略,为验证控制策略的有效性,建立了电动拖拉机控制仿真模型并进行了仿真试验,得到双电机耦合驱动模式的功率分配规则。 (3)搭建了双电机驱动系统能耗型台架试验平台,基于LabVIEW编写电机控制程序和数据采集程序,分别进行了恒定负载试验和牵引性能试验。试验结果表明,恒定负载试验中,当主电机功率为4.64 kW,副电机功率为 2.46 kW时,系统效率最高,此时耦合箱输出转速为487.17 r/min,耦合箱输出转矩为97.79 N·m;牵引性能试验中,负载转矩波动变化,主、副电机的功率、转速和效率都随之改变,最高效率点为0.76,此时负载转矩为398 N·m,主电机功率为3.6 kW,副电机功率为 (4)仿真和台架试验结果表明,本文设计的动力耦合变速箱可以满足电动拖拉机双电机驱动系统的功能要求;所设计的驱动控制策略,能够在不同工况条件下实现两电机的功率分配,控制效果和响应速度良好,能够满足真实驱动系统的动力需求。但是,由于本文所选择的直流无刷电机效率偏低、设计的动力耦合变速箱存在一定的加工和安装误差,导致台架试验效率降低。后续将进一步从更换电机类型、优化动力耦合变速箱结构等方面开展研究,以减少关键部件功率损耗,提升双电机耦合驱动系统效率。

4 试验验证与结果分析

4.1 恒定负载试验

4.2 牵引性能试验

5 结论

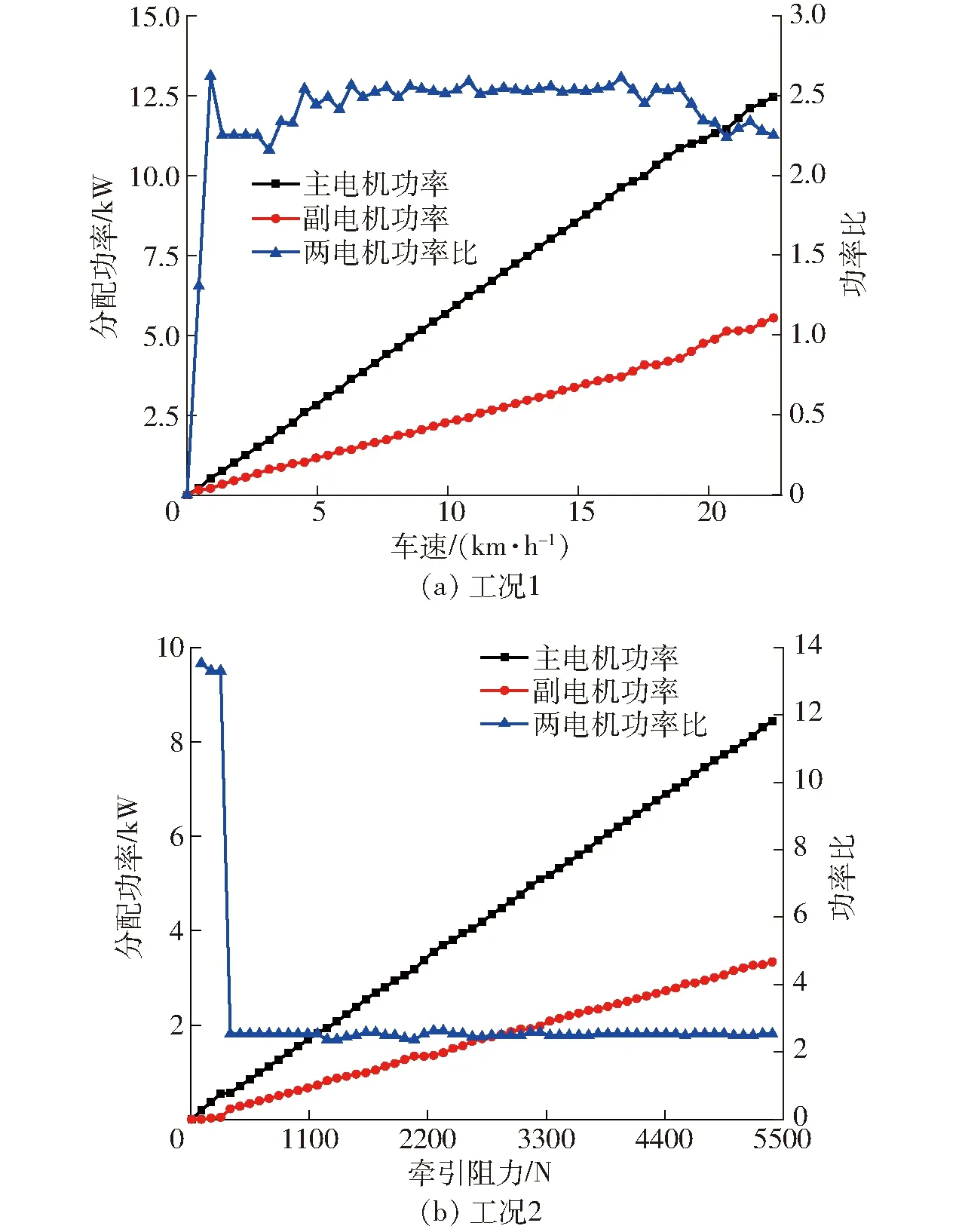

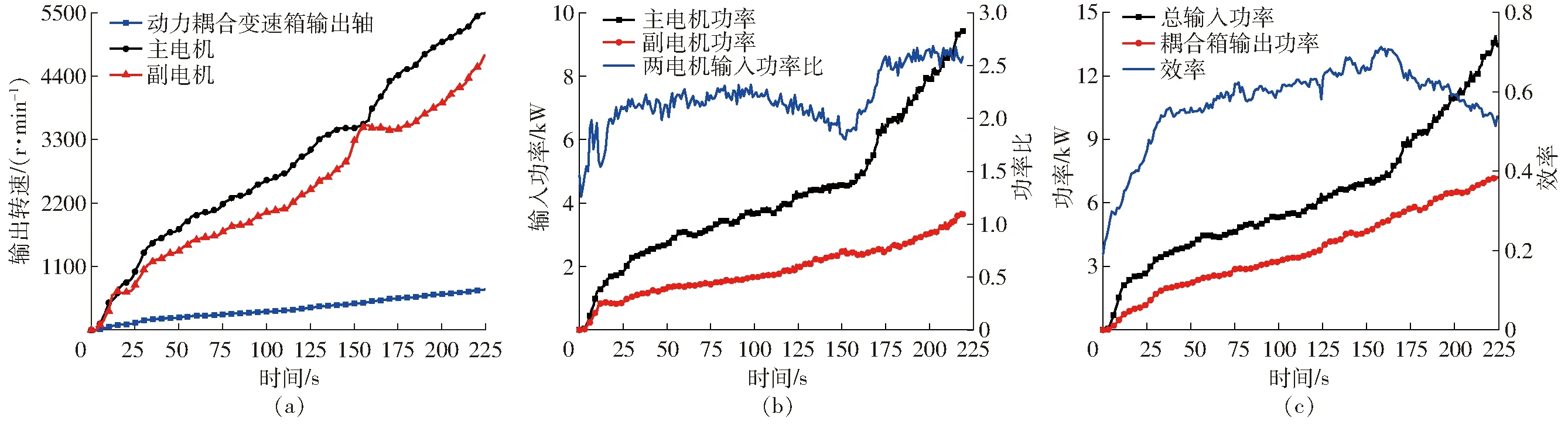

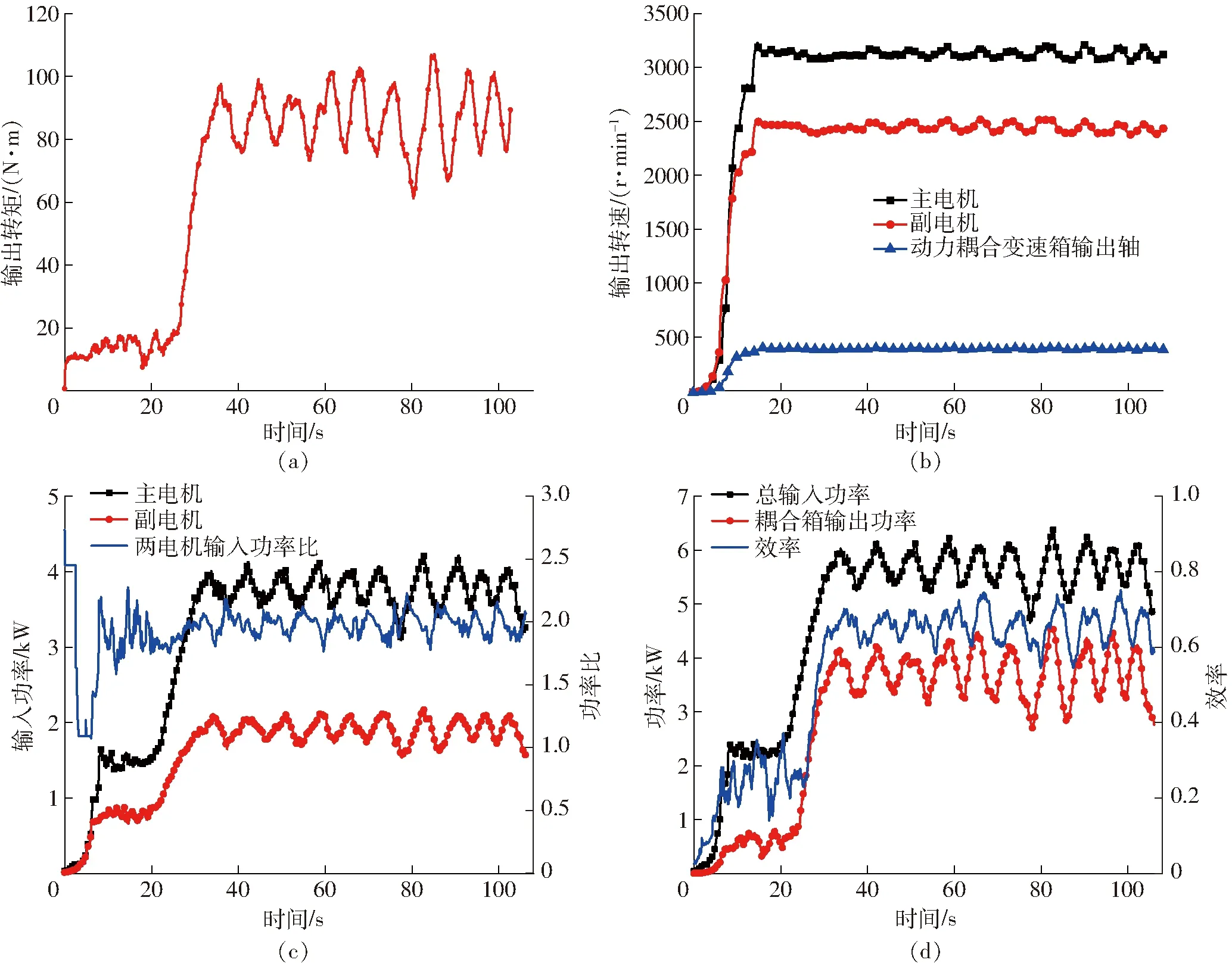

1.93 kW。