马铃薯收获机薯秧分离装置设计与试验

2019-06-27吕金庆王鹏榕刘志峰李紫辉邹法毅杨德秋

吕金庆 王鹏榕 刘志峰 李紫辉 邹法毅 杨德秋

(1.东北农业大学工程学院, 哈尔滨 150030; 2.中国农业机械化科学研究院, 北京 100083)

0 引言

目前中国北方粘重土壤条件下,马铃薯收获机械类型较多,但收获机械作业质量差别较大。主要表现在收获作业前、马铃薯杀秧作业后,秧蔓因表皮含水率过高而未完全木栓化,存在一定的韧性和强度,此种工况下,未安装薯秧分离机构的马铃薯收获机作业时,薯土分离效果不佳,含杂率过高,收获质量下降;未进行杀秧作业,安装薯秧分离机构的马铃薯收获机作业时,容易出现杂草、秧蔓缠绕、堵塞薯秧分离装置,导致收获质量下降[1-8]。所以,研究在未杀秧情况下减少马铃薯损伤同时提高分离效率的薯秧分离装置具有重要意义。

国外发达国家多采用大型马铃薯联合收获机进行收获作业,马铃薯联合收获机薯秧分离装置包括稀杆式茎叶分离器、薯块分离器以及联合升运分离器等,但上述薯秧分离装置均不适宜安装在中小型分段式马铃薯收获机上,且需要大功率驱动,油耗较大,不适宜北方一季作区的粘重土壤作业和小地块作业[9-10]。中国马铃薯机械化收获主要采用分段收获,分段式马铃薯收获机体积小,适用于小地块收获,符合北方一季作区的作业条件;文献[11-12]设计的4UFD-1400型马铃薯联合收获机薯秧分离装置稳定性强,但结构复杂,适用于联合收获机,且未安装升运链与摘秧辊间距离的调节机构,无法根据实际作业情况,改变主要工作参数。甘肃省机械科学研究院荆毅设计的马铃薯挖掘机组薯根茎分离输送机构工作效率高,但一级升运链未配套副驱动辊,分离后的秧蔓跟随升运链向后运动,易造成堵塞机具等问题,不适用于在不杀秧情况下进行收获作业。

针对上述问题,本文设计一种在不杀秧情况下既适用于大型联合收获机、也适用于中小型分段式马铃薯收获机的薯秧分离装置,通过对薯秧分离过程中的运动学分析和分离过程中受力分析,以及分离过程中的弹性力学分析[11-16],得出符合薯秧分离装置的结构参数与工作参数,并通过田间试验确定其最佳参数组合,以提高马铃薯收获机薯秧分离的效果,降低分离后的含杂率。

1 总体结构和工作原理

1.1 总体结构

设计的薯秧分离装置结构如图1所示,主要由挡秧杆机构、一级升运分离筛主驱动辊及副驱动辊、升运链、摘秧辊等组成。

图1 薯秧分离装置结构简图Fig.1 Structure diagram of potato stem separation device1.挡秧杆机构 2.摘秧辊 3.主驱动辊 4.副驱动辊 5.升运链

1.2 工作原理

挖掘铲挖掘出的土薯、薯秧及杂草等混合物,沿铲面向上运动,进入一级升运分离筛,土壤通过链杆之间的间隙落下,实现了薯土分离,薯秧、杂草等依然在链条上随着马铃薯薯块向后输送,当输送至薯秧分离装置时,在挡秧杆机构的阻拦下,薯秧及杂草等送入摘秧辊与主驱动辊间的缝隙中,摘秧辊与主驱动辊间的距离可通过收获机侧板上的调节机构进行调节,因两辊转向相反,秧蔓及杂草被拽出并通过秧蔓排放口掉落在地上(如图1所示),在副驱动辊的作用下卷入一级升运分离筛中的秧蔓被排放掉落在地上,抓取力度可以通过调整挡秧杆条上方配重平衡球的位置以及摘秧辊与主驱动轮之间的缝隙大小进行调节。向上输送的薯块因形状类似椭圆或圆形,可直接通过薯秧分离装置,所以分离后的马铃薯薯块继续向后输送,直至被升运装车。

2 关键部件设计

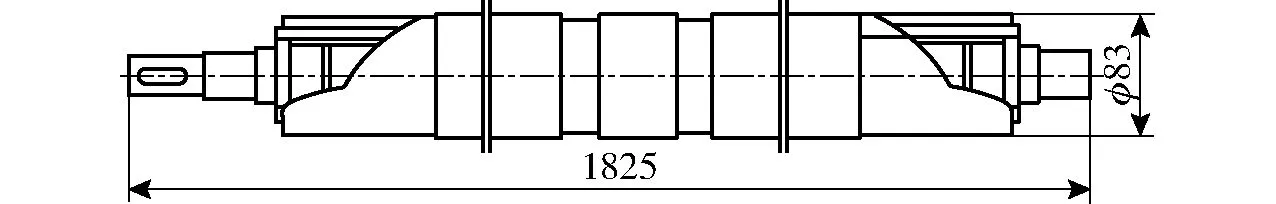

2.1 摘秧辊

摘秧辊结构如图2所示,整个辊子表面均贴合橡胶,增大摩擦力,提高摘秧效率,防止辊子工作面被腐蚀,具有使用周期长、工作性能稳定、安装方便等优点;根据双行马铃薯收获机作业幅宽[13],本文设计摘秧辊辊子直径为83 mm,宽度为1 825 mm。

图2 摘秧辊结构简图Fig.2 Structure diagram of potato stemremoval roller

2.2 挡秧杆

挡秧杆的结构如图3所示,具有调节方便、薯块损伤率低等优点;本文设计的挡秧杆机构由挡秧杆、配重平衡球、机构调节臂等组成;整个挡秧杆机构通过调节臂支座安装在马铃薯收获机的侧板上,调节臂上设有5个挡位,调节角度范围在15°~60°之间,调控挡秧杆与一级分离筛之间的距离,以便根据作业情况进行工作参数调整;北方马铃薯块茎长度在80~110 mm之间,为保证作业时薯块顺利通过,本文设计的挡秧杆间距为120 mm,挡秧杆的下部套有橡胶管,当薯块通过挡秧杆的间隙时防止其磕碰损伤;配重平衡球单个质量2 kg,可根据实际作业情况,调节配重平衡球安装位置,防止因工作量过大导致的分离效果不佳等问题。

图3 挡秧杆结构简图Fig.3 Structure diagram of block potato stem pole1.配重平衡球 2.挡秧杆 3.机构调节臂

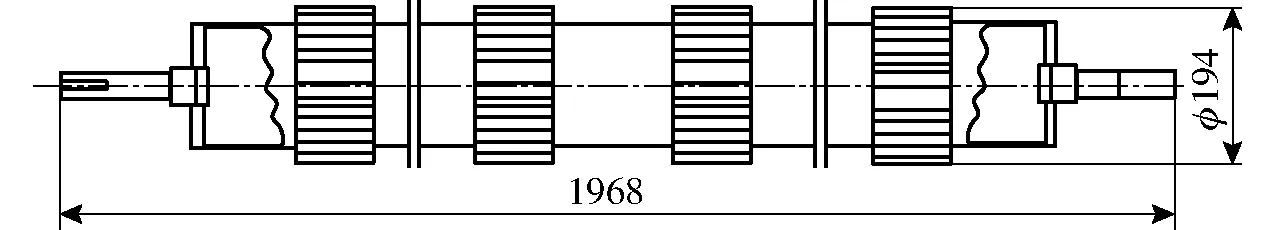

2.3 一级升运分离筛

一级升运分离筛主驱动辊结构如图4所示,因在未杀秧工况下进行作业,所以表面挂胶增大摩擦力,同时增大薯秧与分离筛的接触面积,提高摘秧效率;根据双行马铃薯收获机作业幅宽,本文设计一级升运分离筛主驱动辊辊子直径为194 mm,宽度为1 968 mm。

图4 主驱动辊结构简图Fig.4 Structure diagram of main drive roller

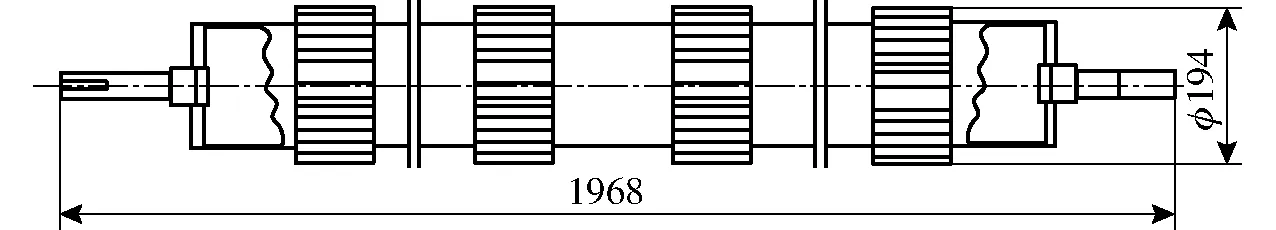

一级升运分离筛副驱动辊结构如图5所示,表面做挂胶处理,增大摩擦力,由于在未杀秧工况下进行作业,单一的升运分离筛易导致分离后的秧蔓跟随升运链向后运动,造成堵塞机具等问题,因此将副驱动辊安装在主驱动辊下方,工作时分离后的薯秧可在一级升运分离筛副驱动辊作用下直接掉落,具有防堵、辅助驱动升运链等优点;根据一级升运分离筛安装尺寸,本文设计一级升运分离筛副驱动辊辊子直径为194 mm,宽度为1 968 mm。

图5 副驱动辊结构简图Fig.5 Structure diagram of secondary drive roller

3 动力学分析及参数确定

为确定薯秧分离装置最佳的工作参数组合,对其工作过程进行分析,对摘秧过程中的薯秧进行运动学分析、力学分析以及弹性力学分析。薯秧分离装置的结构参数直接影响薯秧升运及分离时的运动状态,进而影响分离效果,其中摘秧辊和驱动辊的结构与工作参数以及摘秧辊与一级升运分离筛主驱动辊之间的距离是影响薯秧分离效果的主要因素。摘秧辊与一级升运分离筛主驱动辊之间的距离过大,会导致薯块与秧蔓分离效率低;距离过小,会堵塞分离装置;摘秧辊和驱动辊组转速过快,会造成伤薯率偏高,且会导致整机结构过长;转速过慢,会造成升运效果不佳、含杂率过高等问题[18]。所以针对摘秧辊与驱动辊组的结构与工作参数以及摘秧辊与一级升运分离筛主驱动辊之间距离的研究与确定具有重要意义。

3.1 摘秧过程运动特性分析

如图6所示,建立输送至主驱动辊顶端的薯秧物理模型,忽略秧蔓长度,将秧蔓与薯块看作同一整体进行运动学分析[14-18]。

图6 薯秧分离运动分析Fig.6 Analysis of isolation movement of potato stem

薯块运动速度为

(1)

式中v0——主驱动辊线速度,m/s

v1——薯块速度,m/s

n1——主驱动辊转速,r/s

d——主驱动辊直径,mm

r1——主驱动辊半径,mm

ω——主驱动辊角速度,rad/s

建立输送至主驱动辊顶端的薯秧物理模型,不忽略秧蔓长度,在挡秧杆的作用下将秧蔓导入摘秧辊的喂入部分,对其进行运动学分析,如图7a所示。

图7 运动学分析Fig.7 Kinematic analysis

薯块绕薯秧底部O1转动,对其进行运动学分析:以薯块质心A为研究动点,以此时主驱动辊线速度方向为Y轴反方向,垂直该线速度方向建立X轴。各个速度、加速度方向如图7所示,得出

(2)

式中va——薯块绝对速度,m/s

φ——va和Y轴夹角,(°)

ve——薯块牵连速度,m/s

vr——薯块相对速度,m/s

(3)

将加速度向X轴投影,得

ae,t=-ω2r1cosφ

(4)

所以ae,t方向与假设相反,角加速度为

(5)

式中aa——薯块绝对加速度,m/s2

ae——薯块牵连加速度,m/s2

ar——薯块相对加速度,m/s2

ac——科氏加速度,m/s2

ω1——摘秧辊角速度,rad/s

ae,t——切向加速度,m/s2

ae,n——法向加速度,m/s2

l2——薯块长轴长度,mm

加速度不仅反映薯秧的运动状态,还影响薯块与秧蔓的分离过程中拉断力的大小。

3.2 摘秧过程力学分析及参数确定

在上述过程中,薯块受到力有:自身重力G、一级升运分离筛对其的支持力FN、一级升运分离筛对其的摩擦力f1[19-20]、秧蔓受到摘秧辊和主驱动辊共同提供的动摩擦力F,将F分解为Y轴方向Fy和X轴方向Fx,当动摩擦力大于薯块与秧蔓间的内力时,秧蔓被成功摘下,方向如图8所示。

图8 薯秧受力分析Fig.8 Stress analysis of potato stems

当达到薯秧分离临界点时,以秧蔓为研究对象,对其进行受力分析。

(6)

式中λ——摩擦因数

β——摩擦力与Y轴夹角,(°)

θ——重力G与X轴反向的夹角,(°)

T——摩擦力对薯块的力矩,N·m

转动惯量为

(7)

整理得

(8)

式中m1——秧蔓质量,kg

m2——薯块质量,kg

JO——薯秧整体转动惯量,kg·m2

JO1——秧蔓转动惯量,kg·m2

JO2——薯块转动惯量,kg·m2

JC——薯块质心转动惯量,kg·m2

l1——秧蔓长度,mm

拉断力Fx为

(9)

其中

整理得

(10)

查阅文献[21],薯秧拉断力为0.23~0.35 kN,北方一季作区马铃薯薯块质量为100~380 g,秧蔓质量200~500 g,秧蔓长度800~1 200 mm,根据上述分析,由于在未杀秧条件下进行收获作业时田间薯秧的含水率较高、韧性较强,且在粘重土壤条件下土壤石块等硬度较大、冲击力较强,较小的升运链转速可有效降低种薯损伤,较大的升运链转速可探究造成种薯损伤的临界条件,故适当扩大速度选取范围,寻找最优参数组合,取摘秧辊转速为3.0~9.0 r/s,所以取一级升运分离筛主驱动辊的线速度为0.8~2.4 m/s。

3.3 薯秧分离弹性力学模型建立及参数确定

薯秧在分离过程中会产生一定的弹性变形,为更真实地模拟薯秧在分离过程中受力,结合弹性力学将其离散化[22-23],如图9所示建立弹性力学模型,其中单元1为秧蔓,单元2为薯块,当薯秧分离时,薯块内部的秧蔓沿其轴线方向做线性运动,共包括3个节点。

图9 模型图Fig.9 Diagram of simulation model

图中u1——节点1位移,mm

u2——节点2位移,mm

u3——节点3位移,mm

P3——节点3右端所受外力,N

秧蔓沿其轴线方向运动,选取薯块内部秧蔓分离位置进行分析,位移方程为

ue(x)=a+bx

(11)

式中a——节点i的位移,mm

b——节点j的位移,mm

该部位模型如图10所示。

图10 弹性力学模型图Fig.10 Diagram of simulation model of elastic mechanics

故对于节点i和节点j,当x=0和x=l时有

(12)

位移方程矩阵表达式为

(13)

式中l——模型长度,mm

N(x)——薯秧位移形状函数矩阵

δe——模型位移矢量矩阵

对于薯秧离散化模型,整个系统势能为

ξ=∑Ue-Wp

(14)

(15)

式中Ue——应变能,J

Wp——外力功,J

σ——模型应力,Pa

ε——模型应变

E——模型弹性模量

A——模型横截面积,mm2

根据弹性力学位移与应变的关系,并积分到应变能Ue的矩阵表达式

(16)

式中Ke——刚度矩阵

对于本模型P1=0,P2为薯秧内力,当

(17)

得到平衡方程

Kδ-P=0

(18)

式中P——节点力,N

K——模型刚度矩阵

δ——位移矢量

本模型节点位移、节点力矢量矩阵表达式为

(19)

(20)

刚度矩阵Ke为

(21)

(22)

式中E1——模型1弹性模量

E2——模型2弹性模量

A1——模型1横截面积,mm2

A2——模型2横截面积,mm2

由于总未知量有3个,所以总刚度矩阵的阶数为3,查阅资料,可采用将Ke中与ui对应元素相加的方法处理,总平衡方程矩阵表达式为

(23)

查阅资料,本模型按照规定位移的方法进行约束处理,则节点3处的力为

(24)

故分离力的大小与其力臂长度成反比,根据实际经验,摘秧辊与一级升运分离筛之间的距离为2~5 mm,为使装置正常工作,且便于安装和调节,设计摘秧辊与一级升运分离筛之间的距离为2~3 mm。

综上所述,一级升运分离筛主驱动辊转速、摘秧辊转速、摘秧辊和一级升运分离筛之间的距离直接影响薯秧分离的效果,进而影响收获机的工作质量。

4 田间试验

4.1 试验条件

薯秧分离装置实际安装如图11所示,为确定分离装置的最佳工作参数,于2018年9月在黑龙江省农业科学院试验基地(作业面积4 hm2、黑粘土)、黑龙江省克山(作业面积4 hm2、黑粘土)霜降前进行了田间收获试验,试验前不进行杀秧作业,薯秧含水率较低。试验地为旱地垄播,试验区的垄长大于500 m,垄距为800 mm,垄高280 mm,耕作层土壤含水率范围为7.9%~16%。品种为:大西洋、克新19,垄播株距约为200 mm,结薯深度为180~330 mm。马铃薯挖掘机配套动力为约翰迪尔1354型拖拉机,其功率为100.7 kW,田间作业情况如图12所示。

图11 薯秧分离装置实物图Fig.11 Picture of potato stem separation device

图12 收获试验Fig.12 Harvest experiment

4.2 评价指标

根据NY/T 648—2015《马铃薯收获机质量评价技术规范》规定的试验方法,在垄播旱地类型马铃薯种植田地进行收获试验。通过考察马铃薯收获机薯秧分离装置的分离效果,以一级升运分离筛主驱动辊线速度、摘秧辊转速、一级升运分离筛主驱动辊与摘秧辊之间的距离为因素进行二次旋转正交组合试验,测定含杂率为试验指标,含杂率指薯箱中薯块的杂质含量,为薯箱中杂质质量与杂质质量及薯块质量和的比值。试验完成后,随机选取5组薯块进行数据采集测量[23]。

4.3 试验方案及结果分析

4.3.1试验方案及结果

采用二次正交旋转组合试验设计方法安排试验,以含杂率为试验指标,根据摘秧过程中的力学与运动学分析得各因素水平范围:一级升运分离筛主驱动辊线速度为0.8~2.4 m/s、摘秧辊转速为3.0~9.0 r/s、一级升运分离筛主驱动辊与摘秧辊之间的距离为2~3 mm,田间试验过程中由于所用拖拉机转速固定为760 r/min,因此通过在收获机侧板安装齿轮箱,并根据计算设计出试验所需的16、19、32齿等齿数的齿轮,实现与一级升运分离筛、摘秧辊速度的匹配,通过收获机侧板上的调节机构实现一级升运分离筛主驱动辊与摘秧辊之间距离的改变。对试验结果进行分析,得到影响试验指标的显著性,根据实际作业需求对各参数组合进行优化,最终得到合适的各因素水平组合。试验因素编码如表1所示,试验方案及试验结果如表2所示。

表1 试验因素编码Tab.1 Experimental factors and codes

4.3.2试验结果分析

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到含杂率Y作为试验指标的回归方程,并进行显著性检验。

表2 试验方案与结果Tab.2 Test plan and experimental results

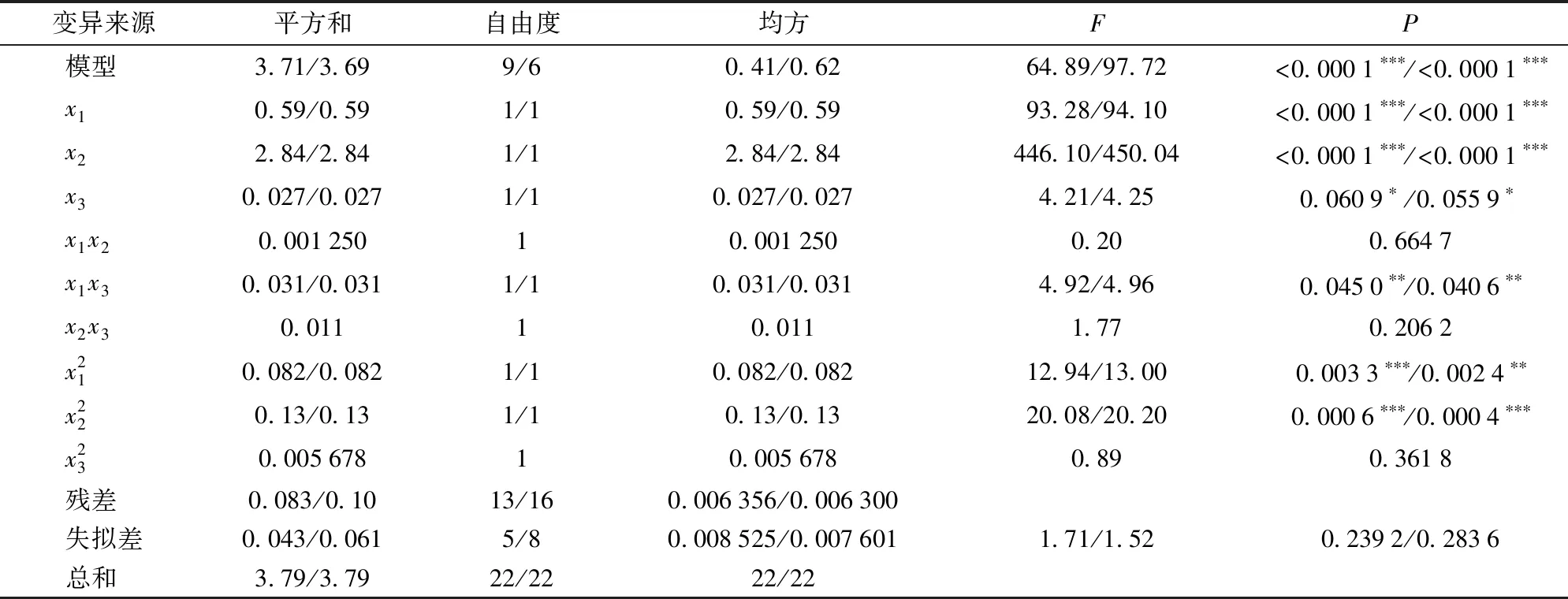

表3 含杂率Y方差分析Tab.3 Variance analysis for impurity rate

注:/后数字为剔除不显著因素后含杂率Y方差分析结果:*** 表示极显著(P<0.01);** 表示显著(0.01 (25) 对上述回归方程进行失拟检验,结果如表3所示,试验指标和试验因素存在显著的二次关系,分析结果合理。 4.3.3响应曲面分析 通过Design-Expert 8.0.6软件对数据的处理[24-25],得出一级升运分离筛主驱动辊线速度x1、一级升运分离筛主驱动辊与摘秧辊距离x3影响含杂率Y的响应曲面,如图13所示。 图13 因素影响含杂率的响应曲面Fig.13 Response surface of impurity rate 如图13所示,当分离筛与摘秧辊距离一定时,含杂率Y整体随着一级升运分离筛主驱动辊线速度的增加呈现逐渐减小的趋势,最优的一级升运分离筛主驱动辊线速度范围为1.43~2.08 m/s;当一级分离筛主驱动辊线速度一定时,含杂率Y整体上与分离筛主驱动辊与摘秧辊间距离成正相关,最佳距离范围为2.20~2.50 mm,其中一级升运分离筛主驱动辊线速度是影响含杂率的主要试验因素。 4.3.4参数优化与验证 通过对图13中响应曲面的分析,为得到最佳的试验因素水平组合,利用Design-Expert 8.0.6软件中的优化模块对回归模型进行求解,根据马铃薯收获机作业时的实际工作条件、作业要求及上述相关理论模型分析结果选择优化约束条件[28],为 (26) 通过优化求解,得到一级升运分离筛主驱动辊线速度范围为1.43~2.08 m/s,摘秧辊转速范围为3.00~9.00 r/s,一级升运分离筛主驱动辊与摘秧辊距离范围为2.20~2.50 mm时,薯秧分离装置分离性能最好,含杂率为2.2%~3.0%。 验证试验的试验条件和试验测试方法与正交试验相同,对经过改进设计和优化调节后薯秧分离装置的分离效果进行验证,并与标准作业指标进行对比,进而验证马铃薯收获机薯秧分离装置的分离性能。 马铃薯收获机薯秧分离装置结构参数和作业参数选择为:一级升运分离筛主驱动辊线速度为1.6 m/s、摘秧辊转速为9.0 r/s、一级升运分离筛主驱动辊与摘秧辊距离为2.5 mm。将上述因素水平进行验证试验,其中测量结果为3次测量的平均值,测得本设计的马铃薯收获机薯秧分离装置的含杂率2.4%,与优化所得结果基本一致,且均明显优于相关标准。其含杂率较低,是由于一级升运分离筛主驱动辊线速度足够大,能够使薯秧快速通过挡秧杆,并且迅速接触摘秧辊,使得薯秧顺利摘落,且摘秧辊转速和分离筛与摘秧辊之间距离等工作参数合理,提升分离效果,降低含杂率。验证试验表明相关优化组合合理,按优化参数调节后的马铃薯收获机薯秧分离装置有效提高了薯秧分离效果,满足作业要求。 (1)设计的在不杀秧情况下既适用于大型联合收获机也适用于分段式马铃薯收获机的薯秧分离装置,能够满足旱地垄播条件下的马铃薯收获作业。该装置结构简单,提高了薯秧、杂草、地膜等杂物的分离效率。 (2)进行田间试验,建立了试验指标与影响因素的回归模型,并进行优化求解,试验结果表明:当一级升运分离筛主驱动辊线速度为1.6 m/s、摘秧辊转速为9.0 r/s、一级升运分离筛主驱动辊与摘秧辊距离为2.5 mm时,相应的试验指标含杂率为2.4%,该指标优于国家行业标准。

4.4 验证试验

5 结论