联合收获机CAN总线架构设计与试验

2019-06-27蒋建东孙远方毛智琳

蒋建东 孙远方 金 骁 周 倩 毛智琳

(1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室, 杭州 310014;2.星光农机股份有限公司, 湖州 313017)

0 引言

谷物联合收获机是一种复式农业作业机械,可以实现收获、脱粒、清选、储粮、卸粮等多种作业功能[1]。随着电子控制单元的不断引入,为了提高信号利用率,要求大量数据在不同的电子单元中共享,传统的电气系统大多采用点对点的单一通信方式,造成布线系统庞大[1-2],而CAN总线是一种可靠的实时控制网络,近年来广泛应用在农业机械上。

目前,国内农机CAN总线系统的研究主要针对某一特定功能进行开发[3-4],尚处于起步阶段。魏新华等[5]将CAN总线技术用于收获机的故障检测,实现各个模块的协调工作和信息共享。张美娜等[6]采用CAN总线设计了联合收获机导航数据采集系统,可以获得收获机实时的位置、姿态等导航信息。上述研究大都针对传统收获机,将CAN总线作为实现某个功能的工具,并未从本质上优化整个收获机的控制系统。国外对大型作业农机已有成熟的CAN总线系统[7-8]。HOFSTEE等[9]提出了一种用于农业喷洒作业装备的CAN总线系统解决方案。ISO 11783系列标准为拖拉机和农业作业设备提供了全面的网络协议,包括牵引拖拉机和挂载作业机具[10]。然而,对联合收获机的研究稍稍落后,尚未形成行业标准,也没有系统的解决方案。另外,目前农业机械物联网控和附属设施的发展也相对滞后。因此,设计联合收获机CAN总线系统时需考虑未来农机的发展趋势,附属设施、信息设备等也要作为系统的一部分。

本文以谷物联合收获机为研究对象,在现有子系统的基础上,考虑到未来信息化的发展需求,设计联合收获机网络结构和通信协议,并通过试验验证系统的可靠性。

1 CAN总线系统总体设计

1.1 系统网络结构

为了满足联合收获机的自动导航需求,底层动力传动对通信的实时性要求较高。联合收获机作业系统复杂,需要大量的传感器和执行器来满足作业精细化需求。考虑到未来农机信息化和舒适化的发展方向,还需考虑联合收获机附属设备和远程交互通信需求。

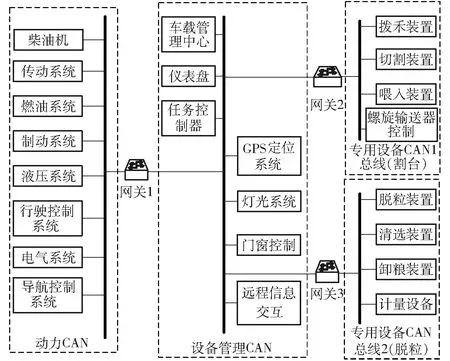

为了满足上述联合收获机通信需求,设计了由4条CAN总线构成的控制网络,如图1所示。联合收获机测控系统由动力CAN总线、设备管理CAN总线和2条专用设备CAN总线构成,每一条CAN总线上挂接数个控制器节点负责收获机特定子系统的测控功能。其中,动力CAN总线负责收获机的底盘、驱动等底层设备通信。设备管理CAN总线有收获机控制中心、附属设备和远程交互模块等节点。在联合收获机上,专用设备CAN总线被划分为2条,分别完成切割输送部分和脱粒卸粮部分的数据采集和控制。不同总线之间通过网关连接[11-12],网关有选择地将一条总线上的数据传输到另一条总线。网络系统如图2所示。

图1 CAN总线网络结构示意图Fig.1 Network structure diagram of CAN bus

图2 联合收获机CAN总线网络系统Fig.2 CAN bus network system of combine harvester

1.2 CAN总线通信协议设计指标

由于联合收获机工作环境复杂多样,各个子系统之间需要相互协调工作,才能满足农业精细化生产的要求。为了使联合收获机控制系统满足以上要求,CAN总线的协议设计应达到以下指标[13]:①遵循ISO 11783国际标准中规定的CAN总线数据链路层规范,参考该标准针对拖拉机应用层协议的建议,设计符合联合收获机的应用层协议。②应用层协议应覆盖收获机的各个子系统所有部件,为各个子系统的所有部件的信息分配数据帧标识符。通信协议的标识符资源应至少预留50%用于扩展定义。③设计要求总线处于高负载时(数据发送周期为20 ms),总线负载率应小于50%,且满足通信实时性要求。

2 基于ISO 11783的通信协议设计

2.1 数据帧格式

ISO 11783以CAN 2.0B为基础,通过CAN总线进行数据通信。它的数据链路层定义了信息帧的数据结构、编码规则,包括通信优先权、传输方式、通信要求、总线仲裁、错误检测及处理。它重新分组定义了CAN总线扩展帧的29位标识符[14],报文的标识符可以描述报文的全部特征,如图3所示。

图3 数据帧报文格式Fig.3 Message format of data frame

在29位标识符中,优先级位、保留位、数据页位、协议数据单元(Protocol data unit, PDU)格式位和特定PDU构成报文的参数组编号(Parameter group numbers, PGN)。PGN除确定或标识命令、数据、某些请求、确认和否定之外,还可以确定或标识要求多个CAN数据帧通信的信息,若消息长度大于8字节,必须将消息分组封装发送。PS(PDU specific)的定义取决于PF(PDU format),若PF段的值小于240,PS是目标地址;若PF段的值在240~255之间,PS是参数组扩展值。在ISO 11783标准中可用参数组的总数目为:[240+(16×256)]×2=8 672。

总之,参数组编号PGN是CAN总线系统中报文的唯一标识。设计CAN总线通信协议的一个主要内容是为不同的报文分配其特有的参数组编号。

2.2 参数组编号定义

根据联合收获机的数据需求,将联合收获机上的CAN总线数据分为10个部分:GPS位置信息、行驶控制系统、网络信息系统、柴油机引擎、切割输送、脱粒卸粮、环境和灯光、液压系统、电气系统和传动系统。各个数据区的参数组编号(PGN)以及可定义的报文数如表1所示[15]。ISO 11783标准中规定有8 672个参数组可用,在保证每个数据块有充足空间的前提下,仍具有80%的扩展定义空间。

2.3 应用层协议

ISO 11783标准中规定了对每个参数都应该确定它的数据类型。数据类型可以是命令数据或测量数据。命令数据是指发送命令的传输节点将某个参数设为某一个指定的状态。命令数据有发动机刹车启动、割台控制、速度控制等。测量值类型数据表示了传输节点对某个参数测量后得到的当前值,这样可以确定已定义参数的状态。属于测量值类型的数据有位置信息、发动机转速以及当前行驶速度等。

表1 CAN系统参数组编号定义Tab.1 PGN definition of CAN system

参考标准制定一个表示联合收获机行驶状态的报文[10],该报文的8个字节的数据用于描述联合收获机的运行状态。其中,字节1、2表示行驶速度,一个比特代表1 m/s,解析上限64 255 m/s。字节3~6表示行驶距离,一个比特代表1 m,可以表示0~4 211 081 215 m。字节8的前两个比特表示行驶方向,01表示前进,00表示后退,其余的值认为错误或无效。剩余未定义的位即为保留,见表2。

表2 数据帧示例Tab.2 Examples of data frames

CAN总线系统中,命令数据根据联合收获机实时的作业需求,不定期发送。测量数据是各个ECU周期性采集的收获机的运行状态和作业状态参数。参考ISO 11783标准和文献[9]中对数据采集周期的定义,本文定义了2种数据采集周期,50 ms(典型工作状态)和20 ms(高负载工作状态)。

3 试验

3.1 试验系统

建立了CAN总线试验平台,包括动力CAN总线、设备管理CAN总线和专用设备CAN总线,如图4所示。由于2条专用设备CAN总线在网络结构和应用逻辑上有相似性,因此,试验系统只有1条专用设备CAN总线。该试验平台共有20个节点,其中动力CAN总线上有8个节点,专用设备CAN总线上有4个节点,设备管理CAN总线上有8个节点,2个网关将3条CAN总线连接起来。模拟网关1连接动力CAN总线和设备管理CAN总线,模拟网关2连接专用设备CAN总线和设备管理CAN总线。

图4 CAN总线系统试验平台Fig.4 Test platform of CAN bus system1.专用设备CAN总线 2.网关2 3.CAN总线分析仪 4.动力CAN总线 5.网关1 6.设备管理CAN总线

试验平台模拟设备节点在500 kb/s的波特率下周期性地收发数据。CAN总线分析仪将总线上的数据转发到上位机。上位机可以实时获取CAN报文以及CAN总线负载。通过示波器采集不同节点发送和接收的时差,来观察通信的实时性。

3.2 试验结果

根据制定的协议和收获机参数组设定,为了模拟联合收获机设备节点,对试验平台的节点编程进行收发试验。在不同的周期下进行监测实时负载和通信延时。以20 ms和50 ms模拟联合收获机最大负载和典型情况。

3.2.1实时负载分析

50 ms周期下的各总线负载如图5a所示。其中专用设备CAN总线和动力CAN总线在100 s内的平均负载率分别为2.41%和3.94%。设备管理CAN总线平均负载率是11.13%。

20 ms周期下的各CAN总线负载如图5b所示。其中专用设备CAN总线和动力CAN总线在100 s内的平均负载率分别为6.15%和12.49%,设备管理CAN总线的平均负载率是26.58%。

图5 不同周期下CAN总线实时负载Fig.5 Real-time load under different cycles of CAN bus

试验结果表明,不论在50 ms周期还是20 ms的高负载工作周期,3条CAN总线的负载率均低于30%,完全满足联合收获机控制系统50%负载率的设计需求。

3.2.2通信实时性

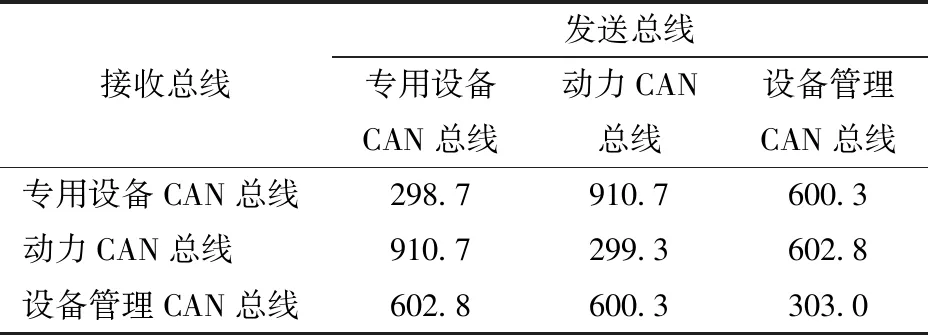

运行CAN总线系统,使3条总线的负载稳定在图5b所示的负载。分别选取3条CAN总线上的任意节点作为发送节点,再分别选取3条CAN总线上的节点作为接收节点,发送节点发送方波。重复多次试验,示波器读出发送端和接收端的方波延时,结果如表3所示。为了验证总线负载对传输延时的影响,增大CAN总线通信试验的数据量,将总线负载率逼近100%,单条CAN总线在不同负载下的通信延时如图6所示。

表3 CAN总线数据传输时间Tab.3 Data transmission time of CAN bus μs

图6 传输延时与负载关系Fig.6 Relationship between transmission delay and CAN bus load

从表3可以看出,3条CAN总线各自在总线内部通信的平均延时在300 μs左右。设备管理CAN总线与其他CAN总线通信需要经过一个网关,所以设备管理CAN总线与其他两条CAN总线的通信延时明显高于在总线内部通信。延时为两条总线内部延时之和,约为600 μs。专用设备CAN总线与动力CAN总线之间通信需通过2个网关,所以延时最高,平均延时为910 μs左右,最大延时也在1 ms以内。对于单条CAN总线来说,如图6所示,50%以下负载率的变化对传输延时没有明显的影响;50%~70%之间负载率的增大会带来相对明显的传输延时;70%以上负载率的增大会导致传输延时显著增大。

试验结果表明,50%以下的负载率对通信实时性影响不大,本系统通信延时主要在于通信所涉及的不同CAN总线的数量,报文经过越多的总线或网关,延时相应越高,最大总延时在1 ms以内。由于CAN总线在底层出错重发的错误处理机制和帧间隙的存在,CAN总线很难达到满负荷[16-17]。虽然会增大CAN总线的负载,但在一定程度上预防了丢帧问题,保证了传输的可靠性。所以对于本CAN总线系统而言,只要保证负载率在50%以下,通信的实时性和可靠性都可以得到保证。

3.3 实例

以联合收获机导航控制为应用实例[18-19]。表4给出了实例的CAN节点在4条CAN总线上的分布情况。表中的CAN1、CAN2、CAN3和CAN4分别对应系统的动力CAN总线、设备管理CAN总线、专用设备CAN总线1和专用设备CAN总线2。在自动导航的一个计算周期里,CAN3和CAN4上的GPS和陀螺仪模块首先采集到收获机的位置和姿态信息,然后将数据发给CAN2上的车载控制中心。控制中心根据位置信息和预设好的路径,通过导航算法计算出收获机的期望速度和转角,将控制指令分别发送给CAN1上的2个电机驱动器,配合编码器实现对速度的闭环控制。指示灯的闪烁状态反映导航偏差大小和方向。在一个导航周期中,所有4条CAN总线均有数据传输,既有单条CAN总线内部的数据传输,也有通过网关在不同CAN总线之间的数据传输。在车辆行驶过程中不断重复上述过程实现导航。

表4 导航试验CAN节点构成及分布Tab.4 Structure and distribution of CAN nodes in navigation test

在保持原有导航算法的基础上[20],在本文所述的CAN总线架构上进行验证测试,试验系统如图7所示。小型履带式联合收获机以0.3 m/s的速度跟随一条预设的直线,每0.5 s采集一个坐标点并记录。取20 s内的40个坐标点对比预设直线,计算出横向偏差。试验结果如图8所示,20 s内横向偏差的平均值为2.55 cm,最大值为5.90 cm。使用传统的单机控制时[21],横向偏差平均值为2.45 cm,最大偏差为5.86 cm,控制效果与本系统保持一致。试验结果表明,本CAN总线架构优化了传统的联合收获机控制方式,系统性能满足联合收获机导航控制的需求。

图7 小型履带式联合收获机导航试验Fig.7 Navigation experiment of combine harvester

图8 横向偏差曲线Fig.8 Lateral deviation curves

4 结束语

设计了联合收获机CAN总线应用解决方案。建立了模块化、可扩展的网络结构,以ISO 11783标准为基础,制定了联合收获机CAN总线通信协议,协议包括联合收获机的各个子系统,并且在网络结构和通信协议上都具有大量可扩展空间。试验结果表明,系统各条CAN总线负载率均小于30%,数据通过网关在不同CAN总线间的传输总延时小于1 ms。在小型履带式联合收获机底盘自动导航中,对比了传统单机控制方式,导航偏差基本保持一致,满足联合收获机导航控制需求。