联合收获机喂入量监测系统设计与试验

2019-06-27张振乾孙意凡刘仁杰李民赞

张振乾 孙意凡 刘仁杰 张 漫 李 寒 李民赞

(中国农业大学现代精细农业系统集成研究教育部重点实验室, 北京 100083)

0 引言

随着我国农业机械化程度的不断提高,联合收获机已在我国广泛使用[1],极大地提高了农业生产效率,降低了收获过程中的人力投入[2]。喂入量是单位时间内通过联合收获机的籽粒和茎秆质量之和,是联合收获机的重要性能指标。喂入量过高或过低,都会导致损失率增加[3],只有工作在额定的喂入量范围内才具有较高的工作效率和较低的故障率[4]。影响喂入量的因素较多,人工判断喂入量需要丰富的经验,不利于推广,因此实时、准确地获取联合收获机喂入量信息具有十分重要的意义[5]。

国外对于联合收获机喂入量监测方面的研究起步较早[6-11]。国内对于喂入量测量的研究始于20世纪90年代[12-20]。这些研究方法中,针对脱粒滚筒和倾斜输送器的测量较为直观,能够实现较高的精度,但由于测量位置距离割台较远,数据具有一定时滞;针对喂入螺旋输送器的方法具有最好的实时性,但是喂入螺旋输送器传动轴空间狭小,需要对传动轴链轮进行改装或加装定制的传感器,成本较高,且影响了原有结构的稳定性;采用双板电容传感器等测量设备,较为精密,成本较高,在实际作业的恶劣环境下难以保证稳定性。因此,本文开发一种低成本、易于安装并且具有较好实时性和稳定性的喂入量监测系统,在不改变联合收获机现有结构的前提下,实现对喂入量快速、准确测量。

1 系统设计与方法

1.1 监测系统设计

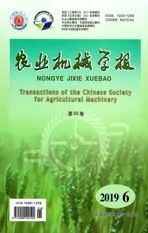

喂入量监测系统总体结构如图1所示,系统功能组成如图2所示。系统由信息感知模块、车载终端和移动终端3部分构成。其中,信息感知模块主要包括扭矩传感器、霍尔传感器和GPS模块,扭矩传感器和霍尔传感器安装在割台,GPS天线安装在车顶前方。信息感知模块将割台传动轴扭矩、转速以及实时位置信息传输至车载终端;车载终端可本地显示联合收获机实时喂入量及位置信息,并将工况数据实时发送至服务器;移动终端可随时随地通过访问服务器查看联合收获机工作状态。

图1 系统总体结构Fig.1 Overall system structure

图2 系统功能组成Fig.2 System function

1.1.1信息感知模块设计

将割台传动轴扭矩和转速作为输入信号,因此需要对旋转轴扭矩和转速实现低成本测量。已经商品化的旋转轴扭矩传感器成本较高且需要断轴安装,在此设计了一种适用于联合收获机割台传动轴的扭矩测量方案。

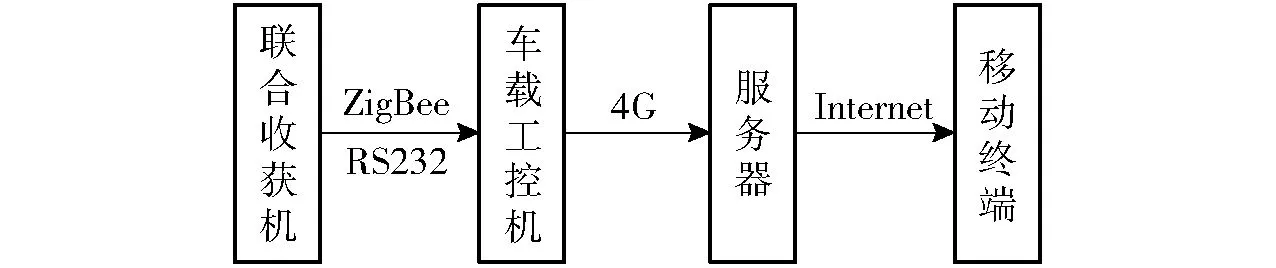

该扭矩传感器由应变电桥、信号处理电路以及无线传输模块构成,如图3所示。应变电桥粘贴在传动轴上,信号处理电路、ZigBee无线模块和电池封装在设计的轴套上,轴套通过轴环两端固定在传动轴上。扭矩传感器输出信号通过ZigBee无线传输至车载工控机,再由4G模块发送至服务器。

图3 扭矩测量系统原理图Fig.3 Torque measurement system

当割台传动轴受到动力输入端旋转力时,传动轴受到剪应力对轴横截面扭心的合成力,如图4所示。在传动轴表面和轴向呈45°和-45°方向上分别产生最大拉应力和最大压应力[21]为

(1)

式中σmax——最大拉应力

σmin——最大压应力

M——轴扭矩

Wp——横截面抗扭极矩

D——轴直径

图4 传动轴受力及应变片粘贴情况Fig.4 Transmission shaft force and strain gauge sticking

由此可知应变片应沿旋转轴轴线的45°和-45°方向粘贴在轴表面上,此时应变片受到最大的拉应力和压应力作用。因此采用4个阻值350 Ω、栅长3 mm的电阻应变片组成等臂全桥作为敏感元件。应变片粘贴方式如图4所示,相邻应变片呈90°布置,等距粘贴在割台传动轴上。割台工作时传动轴产生形变,应变片电阻发生变化,产生电压小信号U0,其计算式为

(2)

式中R1、R2、R3、R4——电阻器R1~R4的电阻

U——电桥输入电压

ΔR1、ΔR4——电阻器R1、R4的电阻变化量

此时两个相对臂受拉力应变,两个相对臂受压力应变。由于应变片均匀粘贴,有ΔR1=-ΔR2=ΔR3=-ΔR4,且R1=R2=R3=R4,因此式(2)可化简为

(3)

式中 ΔR——应变片电阻变化量

R0——应变片电阻

通过全桥将电压灵敏度提高到单片工作时的4倍。

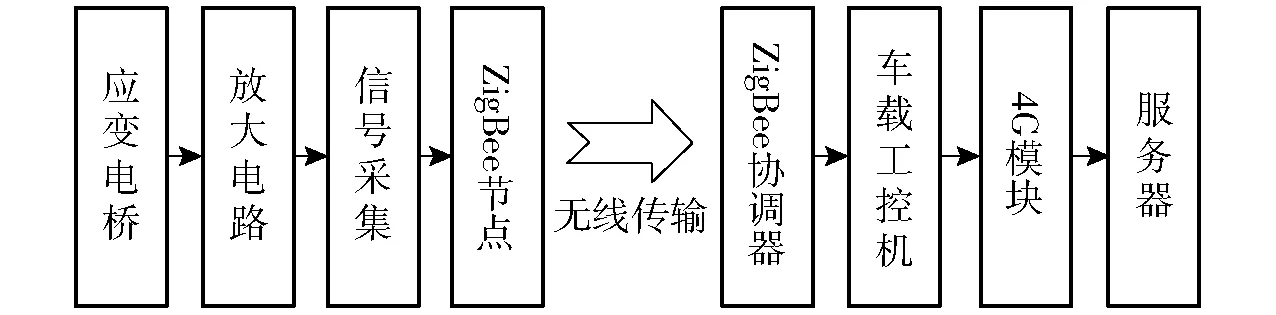

由于应变片形变较小,电桥在加载12 V电压后的输出电压信号在毫伏级,因此需要设计信号放大采集电路将电压小信号转换为0~5 V的数字信号传输给单片机。由于应变电桥具有较低电压和较高电阻,在综合考虑体积、功耗和稳定性后,采用图5所示的放大电路。采用AD620、AD705以及ADC芯片,AD620具有高精度、低失调电压和低失调漂移的特性,可实现1~1 000倍的增益。AD705作为电压跟随器,为AD620提供输出端电压的零点及ADC芯片的AGND。在此设计中,电桥功耗为0.4 W,满足田间作业需求。

图5 放大电路Fig.5 Amplifying circuit

STM32单片机接收到数字信号后通过RS232串口通信传输至无线传输模块,通过ZigBee模块将数据发送至驾驶室内的协调器,由车载工控机串口读取扭矩信息。

割台传动轴转速测量采用霍尔传感器实现。霍尔传感器采用NPN常开型,固定在割台侧面距离传动轴皮带轮1 cm处,4个磁钢均匀贴在皮带轮内侧,磁钢接近霍尔传感器时传感器输出高电平。STM32单片机采用测频法测量1 s内脉冲个数,将转速通过RS232串口传送至车载工控机。

1.1.2车载终端软件设计

车载终端采用Win7系统的工控机,应用软件使用LabView实现,由串口通信模块、数据解析模块、数据显示模块、数据存储模块、喂入量预测模块和4G传输模块等6个主要功能模块组成。

其中,串口通信模块读取串口传输来的GPS模块、ZigBee协调器以及霍尔传感器的数据,可以进行串口配置。数据解析模块对得到的GPGGA格式的GPS数据进行解析,提取经纬度坐标等需要的信息,并将GPS坐标转换为高斯平面坐标进行速度计算。数据显示模块实现对实时喂入量等作业信息的显示功能。数据存储模块将数据存为.txt或.xls文件,供后期数据分析使用。喂入量预测模块采用获取的割台传动轴扭矩和转速信号,预测实时喂入量。4G传输模块将数据打包传送给服务器。软件界面如图6所示。

图6 车载终端软件界面Fig.6 Vehicle terminal software interface

1.1.3移动终端软件设计

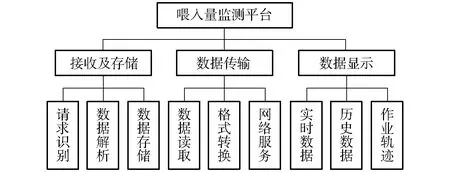

移动终端系统主要包括数据接收及存储、数据传输、数据显示3个模块[22],系统结构如图7所示。

图7 移动终端系统结构Fig.7 Mobile terminal system structure

其中数据接收及存储模块监听服务器端口,接收车载终端DTU的socket请求,完成数据接收,解析后进行存储。数据传输模块从数据库中读取相应信息,将数据转换为便于安卓客户端读取的JSON格式,为前端程序提供web服务。数据显示模块作为前端程序在移动终端上运行,用户可以在移动终端上实时查看收获机的作业位置及工况。

1.2 噪声分析

由于联合收获机系统较为复杂,作业环境恶劣,导致运行过程中振动较大,在收获过程中传感器信号含有较多噪声。噪声的主要构成因素有传动轴扭振、弯矩以及发动机振动等。具体如下:

(1)传动轴扭振

扭振是指一个物体绕其转动轴的角度域振动。由于联合收获机系统及其工作环境较为复杂,割台传动轴的动力输入和负载扭矩不稳定导致轴角速度处在不断变化的过程,轴随时间不断受到正负两个方向的应力,产生噪声信号。

(2)传动轴弯矩

对于日常工作状态下的联合收获机,传动轴动力端和负载端之间不能保证完全同心,轴会有或大或小的弯曲,并且由于传感器的加装改变了传动轴的重心,使传动轴在受到动力输入端扭矩的同时还会受到弯矩的作用,产生与轴转动频率接近的噪声。

(3)发动机振动

割台未启动时,联合收获机主要振动来源于发动机,经测试发动机振动的影响较小,因此在本文中忽略其影响。

1.3 数据预处理

因获得的信号含有较多噪声,因此需要先对数据进行预处理。

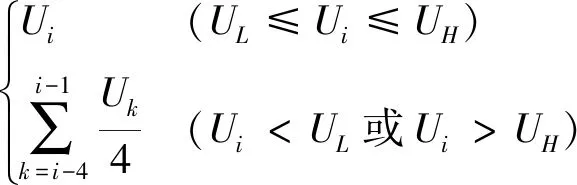

(1)双阈值滤波

在联合收获机作业过程中,由于田间土地不平整、联合收获机工况不稳定等原因会导致测量数据出现奇异值,影响喂入量预测精度。在此使用双阈值滤波插值算法对信号进行预处理。超过阈值范围的数据被剔除后,用奇异点前的4个数据点的平均值作为奇异点的值,具体滤波公式为

(4)

式中Ui——传感器电压

UL——低阈值UH——高阈值

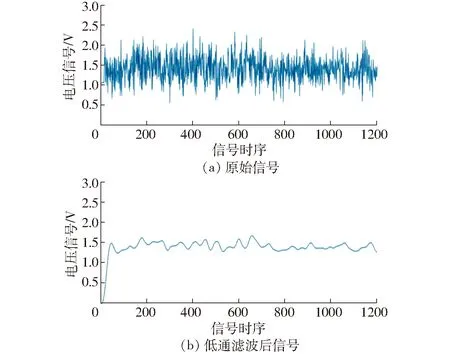

(2)低通滤波

由联合收获机田间作业状态可知喂入量变化较为缓慢,不会在短时间内有较大幅度和较高频率的改变,而联合收获机自身振动带来的噪声频率远高于喂入量变化频率,因此使用低通滤波器进行滤波降噪,在此选用巴特沃斯滤波器进行低通滤波。

1.4 一元线性回归

由于联合收获机往往采用最大割台转速进行作业,因此将转速作为恒定值,模型输入为割台传动轴扭矩信号。在对数据进行预处理后,以小区作为最小单位进行一元线性回归。根据联合收获机工作状态,综合兼顾喂入量监测需具备的实时性和准确度,将1 s作为喂入量监测的最小单位,共包含5个采样点,将这5个采样点的电压之和作为这一时间段的喂入量信号。在联合收获机田间作业状态下进行连续采样,控制不同车速使得收获过程具有变化的喂入量。取100组数据,随机选择其中70组作为建模数据,剩余30组作为模型验证数据。

1.5 喂入量实测计算

影响联合收获机喂入量的4个主要因素为作业速度、割幅宽度、谷草比以及籽粒产量[23],喂入量计算公式为

(5)

式中F——喂入量,kg/s

RGS——谷草比

Y——籽粒产量,kg/hm2

L——割幅宽度,m

V——作业速度,m/s

在作业区域作物长势空间变异性较小时,可将RGS和Y看作常量。式(5)可简化为

F=ρLV

(6)

式中ρ——作物密度,kg/m2

ρ表示该长势均匀区域在一定割茬高度下单位面积籽粒与茎秆总质量。因此在满割幅收割、割茬高度一定的情况下,速度是喂入量的唯一决定因素,此时联合收获机喂入量与车速应呈正比。

对于试验地块范围内作物视为含水率、密度均一。收割时保持割茬高度为25 cm。采用五点取样法,地块对角线中点作为中心抽样点,对角线上取4个与中心点距离相等的点,共5处1 m2的取样区域分别进行3次人工称量,取平均值作为试验范围内的作物密度ρ。

2 试验

2.1 台架标定试验

扭矩传感器采用图8所示装置进行标定,使用台钳将割台传动轴固定在台面,通过标准长度的臂杆一端加砝码对轴产生固定的力矩。正、逆行程每一级力矩进行3次测量。

图8 扭矩传感器标定装置Fig.8 Torque sensor calibration device

采用测量误差作为综合衡量传感器静态特性的指标,测量误差计算公式为

(7)

式中α——重复性相对误差

β——线性度相对误差

γ——迟滞性相对误差

2.2 田间试验

联合收获机喂入量监测试验于2018年6月21

日在中国农业大学涿州实验场进行,地块位于东经115°30′35.87″~115°30′37.56″、北纬39°16′39.89″~39°16′37.30″。试验以中国收获机械总公司生产的新疆-2A型自走式谷物联合收获机为平台,其割幅宽度为2.36 m,最大喂入量为2 kg/s。

试验使用自主开发的喂入量监测系统,进行系统总体功能验证、数据预处理方法研究、喂入量预测模型构建与验证。

3 结果与讨论

3.1 台架标定结果

扭矩传感器标定数据如表1所示。

由标定数据得到力矩-电压标定公式为

y=72.823x-109.35

(8)

该传感器各项静态指标计算结果为:灵敏度为13.7 mV/(N·m),重复性相对误差为1.83%,线性度相对误差为1.17%,迟滞性相对误差为0.88%,测量误差为2.34%。

表1 扭矩传感器标定数据Tab.1 Calibration data of torque sensor V

3.2 田间试验结果

整个收获过程作业轨迹如图9所示,地块面积为0.67 hm2。

图9 收获作业轨迹Fig.9 Harvesting track

五点取样法称量结果如表2所示,因此将0.75 kg/m2作为试验范围内小麦密度(割茬高度25 cm,含籽粒和茎秆),即式(6)中ρ的取值。

收获过程以割幅宽度2.36 m满割幅连续作业,由式(6)得到此地块作业时喂入量实测值为

F=1.77V

(9)

式中V由GNSS获得。

3.3 空载试验分析

在联合收获机点火发动后,割台未工作和割台工作两种状态下分别采集数据。

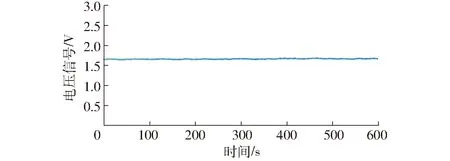

3.3.1割台未工作状态

联合收获机在启动状态下,不开启割台。此时传动轴未旋转,传感器信号理论上应为恒定初值。以5 Hz的频率进行采样,连续采集10 min,得到信号如图10所示。

表2 五点取样法称量结果Tab.2 Sampling and weighing results by five-point method g

图10 割台未工作状态信号时域图Fig.10 Time domain diagram of header without working state signal

在采集时间范围内该组数据无奇异点,时域上无明显漂移。计算该组数据均值μ=1.664 765 4 V。计算该组数据方差为

(10)

由方差可见该传感器静态稳定性较好。

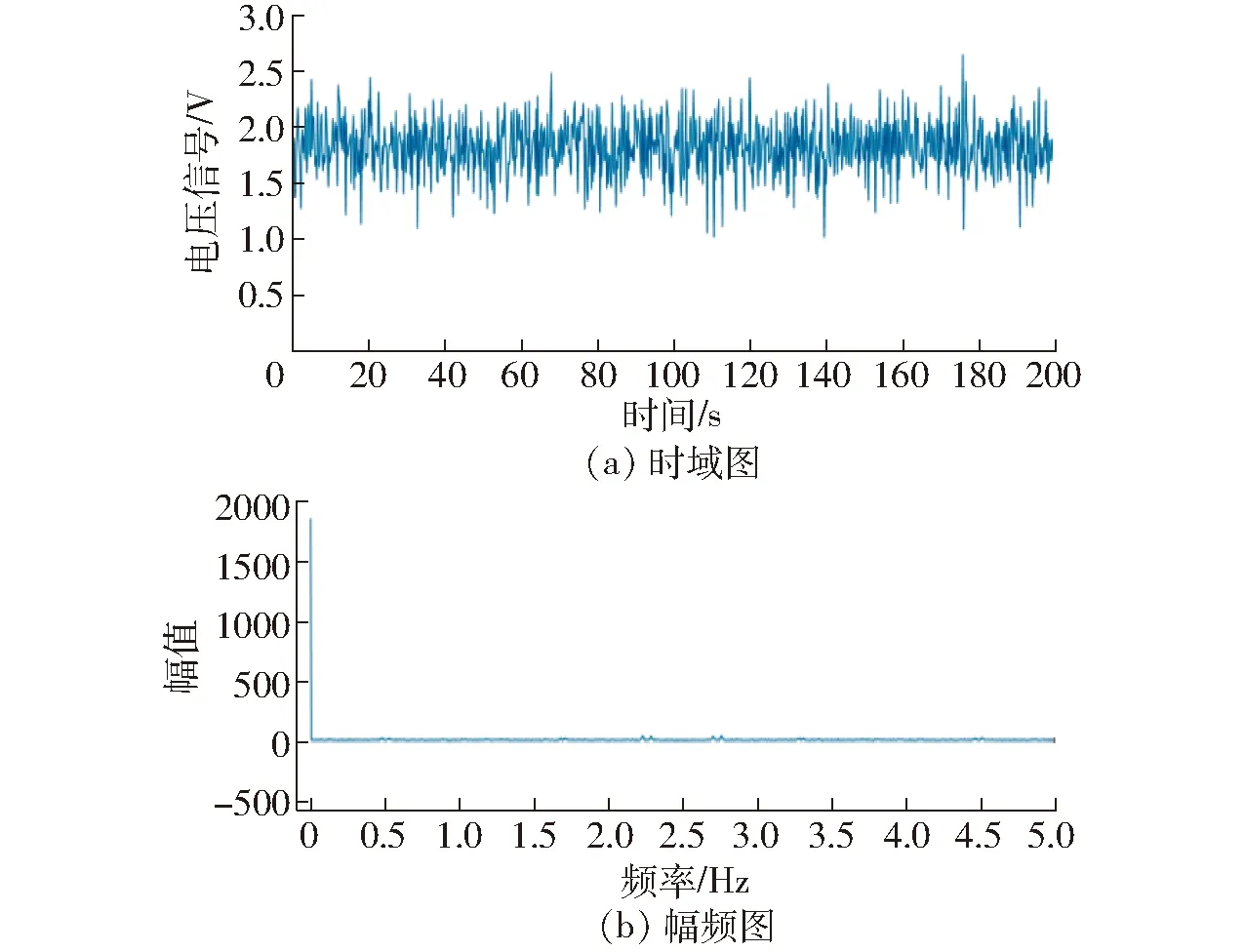

3.3.2割台工作状态

由于在田间收获时联合收获机割台主要以最大转速进行作业,因此进行割台最大转速下的空载试验。联合收获机在启动状态下,开启割台至最大转速,以5 Hz频率进行采集,连续采集200 s,得到信号如图11a所示。

图11 割台工作状态信号时域和幅频图Fig.11 Time domain and amplitude-frequency diagrams of header without working state signal

经过傅里叶变换查看空载状态下传感器信号的幅频特性,得到图11b,由图可知,在喂入量为0时信号具有稳定的直流分量,噪声分布频率较为广泛,主要在0.5 Hz以上,因此应对高频噪声进行滤除。

3.4 模型参数优化

根据实测信号的时域和频域特性对模型参数进行优化。将双阈值滤波的上限值UH设为3 V,下限值UL设为0.4 V;巴特沃斯低通滤波器截止频率设置为0.5 Hz。

将原始信号进行滤波,滤波前后电压信号对比如图12所示,可知滤波器在保留有效信号的基础上去掉了高频噪声,实现了较好的降噪效果。

图12 低通滤波前后信号Fig.12 Signals before and after low pass filter

3.5 模型验证

由霍尔传感器测量作业状态下割台传动轴转速,得收获过程中传动轴转速基本恒定在450 r/min,因此可忽略割台传动轴转速变化对割台功率的影响,预测模型化简为一元线性回归方程,自变量为割台传动轴扭矩信号。

随机取70个小区信号,将原始信号与实际喂入量进行拟合,结果如图13a所示。得到电压与喂入量的关系为

Y1=0.461 5X+6.339 (R2=0.677 5)

(11)

原始信号经过双阈值滤波和低通滤波后,取相同的70个小区的采样信号,将滤波后的信号与实际喂入量进行拟合,结果如图13b所示,R2由0.677 5提升至0.828 9。得到电压与喂入量的关系为

Y2=0.408 9X+6.966 8 (R2=0.828 9)

(12)

图13 滤波前后信号与喂入量拟合结果Fig.13 Signal fitting results before and after filtering

取30个小区采样信号作为验证数据,模型的预测准确度由验证数据的实测值和预测值的1∶1关系图可以得出,结果如图14所示,滤波前预测决定系数R2=0.755,滤波后提高至0.852。

将预测结果与实测结果进行对比,得到预测结果精度如表3所示。滤波前验证数据预测喂入量平均值为1.249 kg/s,滤波后为1.137 kg/s,实际平均喂入量为1.169 kg/s,预测均值与实测均值相差较小。滤波前验证数据预测决定系数R2为0.755,滤波后为0.852。

3.6 讨论

目前该系统误差为23.1%,主要因为联合收获机自身运行情况和作业环境产生的噪声成分较为复

图14 滤波前后实测值与预测值拟合结果Fig.14 Fitting results of measured and predicted values before and after filtering

表3 联合收获机喂入量预测模型滤波前后验证精度Tab.3 Accuracy of combine harvester feed rate prediction model before and after filtering

杂,尤其是由收获机动力输出不稳定造成的中频噪声,通过简单的低通滤波无法完全消除;另一方面,由于对田间作业环境缺乏经验,在前期设计时扭矩传感器体积和质量过大、重心过高,带来较大的轴振动,加剧了系统噪声。在后续研究中,引入更多的滤波算法进行试验,进一步对模型进行优化。以自适应滤波为例,在作业环境下采集空载信号作为噪声样本,对作业状态下的信号进行有针对性的滤波,实现更优的降噪效果;其次,对扭矩传感器重新设计,增加设备集成度,减小体积,在保证安全性和稳定性的前提下尽可能减小设备质量。

4 结论

(1)设计了联合收获机喂入量实时监测系统,实现了对喂入量及作业位置的本地及远程监测。

(2)对喂入量噪声进行分析,建立了喂入量预测模型,以割台传动轴扭矩作为输入,经双阈值滤波和低通滤波后进行一元线性回归。验证结果表明,预测决定系数为0.852。

(3)田间试验表明,该系统具有较好的稳定性,喂入量预测误差在30%之内,可在一定程度上满足田间使用需求。