三维贯穿大孔氧化铝的孔道改性、表征及转化机制

2019-06-27杨卫亚凌凤香王刚隋宝宽张会成王少军

杨卫亚,凌凤香,王刚,隋宝宽,张会成,王少军

(中国石油化工股份有限公司大连石油化工研究院, 辽宁 大连 116045)

氧化铝材料具有较高的比表面积、丰富的孔隙结构、良好可控的酸碱性质而被广泛应用于多相加氢催化剂载体。对于重渣油等大分子加氢催化过程,大分子物料通过孔道扩散到加氢催化剂活性中心是反应的控制步骤[1,2]。因此,催化剂中存在适宜的大孔结构可以使物料降低传质阻力、提高催化反应效能,并可以延长催化剂使用寿命。催化剂的孔结构在很大程度上依赖于载体的性质,一般工业氧化铝剂载体存在孔道尺寸较小、空间贯通性较差等问题,难以满足重质、劣质馏分加工的苛刻要求[3]。因此,研制具有较强传质能力的大孔氧化铝载体是开发新型、高效重渣油加氢催化剂的重要路线之一。

大孔氧化铝可以通过多种物理或化学方法来制备[4-6]。王鼎聪等[7-9]通过硝酸铝超增溶自组装法制备了贯穿孔道结构大孔氧化铝,所用的低水乳化体系用于工业生产存在较大的爆炸隐患;采用聚合物胶晶模板法制备三维有序大孔金属氧化物,制备成本高、材料的物理强度低,在高温高压的催化环境中易粉化[10,11];Takahashi等[12]、Tokudome等[13]、Sun等[14]、白秀玲等[15]及吴俊升等[16]通过相分离得到了大孔氧化铝及其复合物,所得材料550 ℃焙烧后仍是无定形晶态,用于催化剂及催化载体难以发挥良好的催化性能;将相分离技术引入铝溶胶作为晶种可得到γ态的大孔氧化铝,但酸性铝溶胶需要消耗更多的质子捕获剂,增加了原料成本[17]。此外,以相分离法制备的大孔材料孔径一般在数百纳米甚至达到微米级,过大的孔径不利于提高材料的比表面积及机械强度,对多数催化反应效果的提升较为有限。研究表明,以100-300 nm孔为主的渣油加氢催化剂具有更好的脱氮及脱金属效果,而大于300 nm的孔作用则不太明显[18,19]。

本研究首先利用相分离技术制备了非晶三维贯穿大孔氧化铝初始材料,然后以氨水水热处理调控大孔的形态,孔道尺寸降低到250 nm,比表面积及机械强度有所提高,大孔的三维贯通性不受明显影响,并且在550 ℃焙烧下即可转化为高结晶度γ氧化铝。所用氨水改性方法简单易行、成本低廉,有利于进一步拓宽大孔氧化铝材料的应用领域。

1 实验部分

1.1 试剂与材料

三氯化铝、无水乙醇,分析纯,天津市大茂化学试剂厂;聚环氧乙烷(PEO),分子量1×106,阿法埃莎化学有限公司;环氧丙烷(PO)、分析纯,国药化学试剂有限公司;氨水(质量分数25%),天津至诚化学试剂厂;参照样品:γ氧化铝,550 ℃焙烧德国Sasol公司的SB粉而得。

1.2 样品的制备

三氯化铝(14 g)及PEO(0.65 g)溶解于37 g的50%(质量分数)乙醇溶液中,然后滴加13 mL PO,搅拌形成溶胶,40 ℃下溶胶老化24 h形成凝胶,用无水乙醇充分洗涤凝胶置换出残余溶剂。样品于120 ℃干燥后,得到初始样品。将初始样品浸没于压力容弹内的氨水中,升温至150 ℃水热反应3 h,冷却后过滤、干燥及550 ℃焙烧3 h得到改性氧化铝。

1.3 表征方法

采用帕纳科公司X’Pert PRO MPD X射线衍射仪测试晶相XRD(X-ray Diffraction),Cu靶,Kα辐射源,10°-70°扫描,步长0.02°;以日本JEOL公司的JEM-7500F扫描电镜(SEM)观察形貌;采用美国麦克公司的ASAP-2420型物理吸附仪进行低温N2吸附-脱附表征;压汞测试采用美国麦克公司AutoPore IV压汞仪;采用大连鹏辉科技开发有限公司的DL2型强度仪测试颗粒强度;以美国Nicolet公司的IR-560型傅里叶红外光谱仪进行吡啶吸附测试。

2 结果与讨论

2.1 XRD表征分析

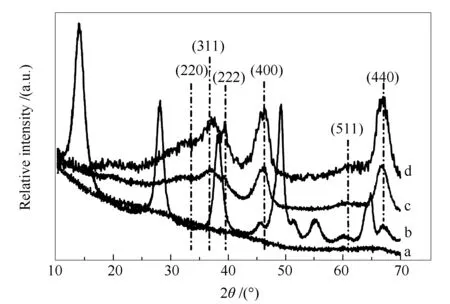

图1为550 ℃焙烧的初始样品、参照样品及改性样品的XRD谱图。由图1a初始样品的XRD谱可以看出,将拟薄水铝石转晶生成γ氧化铝的焙烧条件应用到初始样品,则在550 ℃下难以发生明显的结晶行为,产物为无定形相态。图1b为初始样品经氨水处理后干燥但未焙烧时的XRD谱图,为典型的薄水铝石晶相。图1d为对初始样品氨水处理后的XRD谱图,在33.53°、36.82°、39.49°、46.38°、60.89°及67.01°的衍射角位置分别出现了对应于(220)、 (311)、 222)、(400) 、(511)与(440)晶面的γ氧化铝的特征衍射峰,这与图1c参照样品的XRD谱图基本一致,为纯相的γ氧化铝。Sasol公司的SB粉是高质量的γ氧化铝生产前体,氨水改性氧化铝与其相比,在相同的焙烧及测试条件下,衍射峰的尖锐程度与之接近,而衍射峰强度更大,改性样品具有更高的相对结晶度。可以推测,通过氨水处理能够诱导非晶前驱物演化为易于生成γ氧化铝的前体,因此,在550℃焙烧温度下即可转晶为γ相态。与无定形氧化铝相比,γ氧化铝在多相催化、吸附分离等诸多领域适用面更宽[17]。

图 1 样品的XRD谱图

2.2 大孔孔道形态的SEM表征

图2(a)-(c)为实验合成的初始样品不同放大倍率的SEM照片。图2(a)为样品具有金字塔形状的一个特殊三角锥区域,从锥体三个侧面及交界面处分布的孔道的立体形貌来看,初始样品的大孔孔道具有良好的三维空间特性,而且大孔整体上较为均匀。图2(b)及图2(c)的局部放大SEM照片则可以进一步说明大孔之间不是孤立存在而是呈现蠕虫状相互贯穿的形态。如图2(d)-(e)所示,经氨水处理后样品的大孔形态变化较大,特别是孔壁与处理前相比形态迥异,但大孔仍然保持三维贯通的特征。初始样品的大孔孔壁较为光滑,经氨水处理后,孔道的体相有颗粒状物生成,而边缘充满了大量的片状物,使大孔尺寸相应减小。由图2(e)可知,片状物尺寸为50-300 nm,附着于孔壁边缘,实际上是以孔壁为基体,物料发生重排生长而成的。由于改性样品整体上为纯相的γ氧化铝,而大孔内部又存在含量可观的片状物,且片状物厚度与孔壁颗粒物粒径基本一致,因此,片状物与孔壁体相颗粒物实际上为同相物质,区别是聚集形态的不同。

图 2 改性与未改性处理所得样品的SEM照片

2.3 孔结构分析

图3(a)、(b)分别为初始样品经氨水改性前后压汞法得到的孔分布曲线。由图3可知,样品改性前孔分布集中在6.7和430 nm左右,改性后孔分布则集中于8.9和250 nm,总体上介孔尺寸分布略为变大而大孔尺寸分布明显减小。氨水用于改性时,体相中的前体颗粒发生原位转晶造成了较大的颗粒间隙,而孔壁边缘的前体颗粒发生二次生长形成的片状物充填于大孔孔道,这可能是介孔、大孔分布尺寸分别变大和缩小的主要原因。尽管二次生长形成的片状物充填于大孔孔道使其尺寸减小到250 nm左右,但是由于片状物之间是松散而不是致密的,并且即使是250 nm的孔道本身仍然较大,因此,对于多数催化体系并不会构成明显的传质与扩散障碍,孔道内的片状物还能对大孔的物理强度起到一定的支撑作用。此外,改性后形成的颗粒物与片状物有利于增大材料的外比表面积,扩大反应物料与催化剂的接触面积。

根据低温N2物理吸附结果,样品改性前后BET比表面积分别为297、331 m2/g,可见氨水水热改性后样品的比表面积并无损失,而且还有一定程度的提高。

由上述表征分析可知,样品无论改性前后,都具有分布较为集中的介孔与大孔多级孔道结构,而且经氨水改性后常规焙烧转变为高结晶度的γ相态。

图 3 样品的压汞法孔径分布

2.4 三维贯穿大孔氧化铝的抗压强度

多相催化反应通常需要较高的操作压力,不同催化反应体系对抗压强度的要求不尽一致,如大多加氢催化剂一般要求催化剂的抗压强度在10 N/mm以上。实验制备的三维贯穿大孔氧化铝改性前后的抗压强度测量结果见表1。由表1可知,经过550 ℃的常规焙烧处理之后,样品改性前后的抗压强度分别达到18.8与18.5 N/mm,基本满足大多数多相催化反应的要求。氨水水热处理后样品550 ℃焙烧的抗压强度略低于处理前,可能是水热处理使材料介孔孔隙更加丰富而导致的。但之后压碎强度又随焙烧温度的提高而增加,推测原因在于,在更高的焙烧温度下,随着孔隙的收缩,大孔孔道内充填的片状物的支撑效应起到了更大的作用。

通常情况下大孔材料的抗压强度较低,但本研究合成的三维贯穿大孔氧化铝仍然具有较高的抗压强度,这与孔内片状物的支撑作用及较厚的孔壁尺寸有关[17]。

表1 大孔氧化铝的抗压强度

2.5 三维贯穿大孔氧化铝样品的红外酸性

图4为氨水处理前后且经550 ℃焙烧后样品的吡啶吸附红外光谱谱图。表2为处理前后L酸分布。两组样品在1540 cm-1处的吸收峰都很微弱,说明样品基本无B酸中心,而波数为1450、1615及1490 cm-1处的吸收峰可归属于吡啶吸附在氧化铝表面的Lewis酸性位[20]。而1585 cm-1处的峰归属为吡啶上氢键的吸附[21]。氨水改性后样品的L酸度由0.409增加到0.413,L酸度增加,有利于提高催化剂的活性。这主要是由于无定形水合羟基铝离子聚集体水热再羟基化反应使氧化铝表面羟基得以增多,由此产生的弱L酸性显著增高。脱附温度达到250 ℃时,处理后样品的L酸度明显低于处理前样品,则说明改性后氧化铝表面酸性增加的主要是弱酸。酸性是氧化铝载体的一项重要物化性质,通过氨水水热处理,不仅有利于生成用途广泛的γ相态,降低大孔尺寸,提高比表面积及抗压强度,还能适度调控酸性性质,使其更好地满足催化反应的实际需要。

图 4 改性前后样品的吡啶吸附红外光谱谱图

表2 氨水处理前后样品的L酸分布

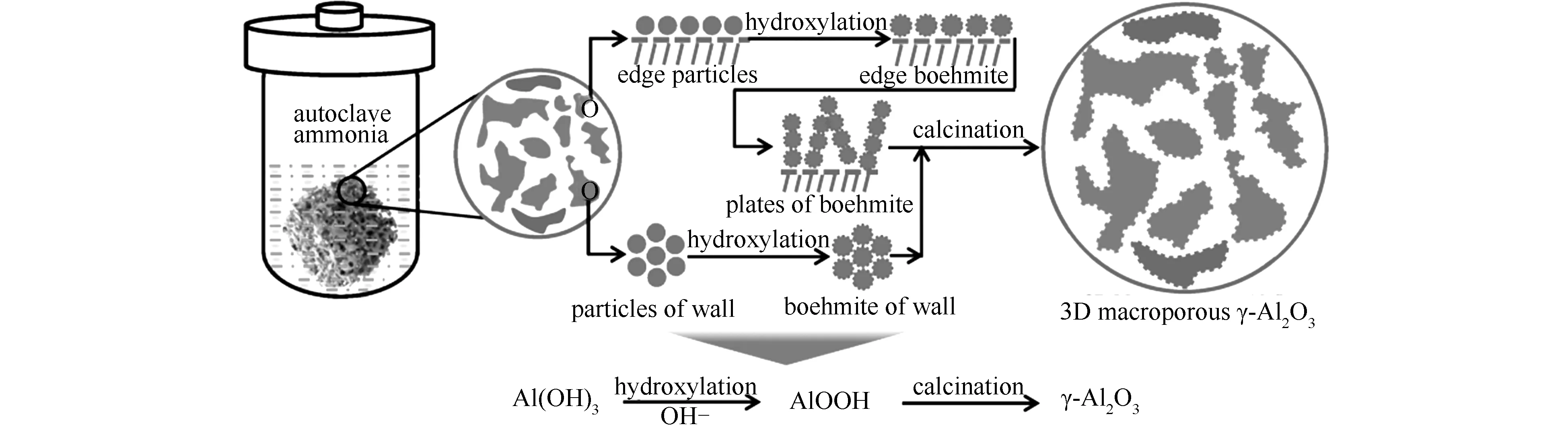

2.6 三维贯穿大孔γ氧化铝的晶化及孔道形态转化机制

采用相分离法制备的三维贯通大孔氧化铝初始材料,其构成不是拟薄水铝石或薄水铝石,而是无定形水合羟基铝离子聚集体,即水合Al(OH)3,在550 ℃的焙烧温度下难以转变为γ态。当以氨水水热改性时,水合Al(OH)3表面的Lewis酸中心在溶液中的OH-协同攻击下,Al-O键断裂与水反应发生羟基化反应,也就是与铝相连的两个同等氧原子发生了质子化,在酸性位置转化成表面羟基基团,生成薄水铝石AlOOH[22]。薄水铝石在常规550 ℃焙烧下即可转化为γ氧化铝。

图 5 三维贯穿大孔γ氧化铝的晶化及形态转化机制示意图

3 结 论