污水厂氮气除臭解决方案探索

2019-06-26侯国忠

侯国忠

(中海油石化工程有限公司,山东 青岛 266100)

某陆地油田终端厂包括原油处理、天然气处理及污水处理三套装置,原油处理过程中电脱水、电脱盐分离出的含油污水送至污水处理厂进行处理,达标后的污水回注至地下。污水处理厂建设规模为20000 m3/d,厂内主污水调储罐、污油罐、反洗水收集罐采用氮气密封调节操作压力,排放气直接冷放空。

1 含硫氮气的产生

污水处理厂用于处理来自原油处理系统的油田采出水,主要工艺流程为除油、脱硫、过滤,然后回注地层。原油处理系统电脱水、电脱盐分离出的含油污水以自压方式进入污水调储罐,2座调储罐串联运行,容积均为3000 m3,规格为φ19 m×H12 m。其中,第1座调储罐属于重力除油罐,接收含油污水并分离污油,始终处于高位运行;第2座调储罐属于缓冲、均质、均量水罐,接收第1座调储罐来水后输送给下游流程,液位处于波动状态,波动范围为3.5~11.5 m。含油污水自第2座调储罐输出后经提升泵送至聚结除油器进一步除油,聚结除油后的污水再经混凝沉降器、气提塔和过滤器处理达标后,输送至注水罐,最后由注水泵注入地下。

水厂运行时罐内需补充氮气来维持操作压力,当进出水量不平衡或罐顶气相空间温度场发生变化时,罐顶氮气压力将升高,气体外排,排放压力3.5 kPa。正常情况下原油处理厂来水稳定,罐内液位波动不大,氮气排放量处于250~450 m3/h,排放时间几分钟,间断排放;如遇污水处理厂来水全停、下游注水持续,罐内大量补充氮气,再次恢复正常工况时大量氮气排空情况,含硫氮气排放量最大可达1240 m3/h,间断排放。

油田复产之初,原油系统的含油污水的中H2S含量较少,污水处理量低,密封氮气冷排放对周围环境影响不大。但随着油田钻井数量的增加,开采地质油层发生变化,原油产量迅速提高的同时原油含硫量出现上升,含油污水中的H2S含量亦同步增高,达到200×10-6,调储罐的排放氮气中H2S开始增多,发出恶臭味,导致操作人员头晕恶心,对生产环境造成威胁。为保护员工身心健康,避免出现中毒事件,同时也为了降低空气污染,探索一种经济快捷的氮气除臭方案十分必要。

2 氮气除臭方法

氮气除臭的本质是分离氮气中的H2S组分,通过化学反应转化为其他稳定的物质,目前常见的H2S去除方法包括吸附法和吸收法。

吸附法是利用多孔性物质具有吸附功能将H2S吸附在固体表面的一种方式,用于H2S浓度较低的排放气。根据吸附剂的不同,又分为可再生式和不可再生式,可再生式的吸附方式是利用水合氧化铁和H2S进行化学反应,形成Fe2S3后再进行再生处理,最终产物为硫单质;不可再生吸附剂是利用ZnO和H2S进行化学反应ZnS,可将H2S浓度降至14×10-6以下,吸附剂不可再生[1]。

吸收法分为物理吸收法和化学吸收法两种。物理吸收法基于H2S在溶剂中的溶解度要比在水中的溶解度高数倍,同时氮气几乎不溶于溶剂的原理,以磷酸三定酷、甲醇等有机溶剂作为吸收介质[1],只需吸收塔、常压闪蒸塔和循环泵等配套即可实现。化学吸收法是含硫氮气导入吸收剂中,H2S和吸收剂发生反应被吸收,而惰性氮气不参与反应,常用的吸收液有NaOH和三价铁离子。NaOH与H2S反应形成NaHS或Na2S,此方式吸收效率高,但对碱液有一定的消耗[2]。三价铁离子和H2S反应形成二价铁离子和单质硫,之后二价铁离子在被氧化成三价铁离子再次吸收H2S,此方式的装置建设成本和运行成本都很高,而且不稳定,容易被其它杂质影响。相比物理溶剂的吸收率,化学吸收法吸收率较高,因此通常作为废气除H2S的优选方案。

此外还有等离子或光催化处理法、氧化处理法、生物法等,这些方法要么耗能大,运行费用高,要么操作复杂,可靠性低,因而无法用于该污水处理厂氮气除臭。

3 含硫氮气排放分析

为了找到合适的方案,彻底的除去氮气中的H2S组分,需要对排放气组分进行分析,我们主要从H2S浓度及排气量上进行分析。

3.1 氮气含硫浓度

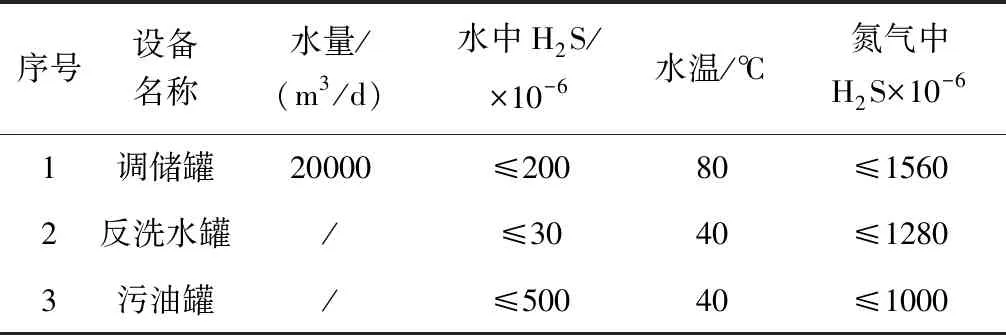

罐内含油污水在来水搅动及高温下持续挥发H2S气体,表层污油也会向氮气中挥发轻烃组分。根据污水厂实际污水流量、水温、水中H2S浓度,并假定水中H2S为游离态,通过计算气液平衡时气体中的H2S气体浓度可知,无论是原水中H2S浓度200 mg/L,还是气提塔处理后水中H2S浓度30 mg/L,挥发气中均会带有高浓度H2S气体,调储罐、反洗水罐、污油罐等储罐罐内氮气含硫浓度计算结果与取样化验结果基本吻合,详细数据如表1。

表1 污水厂各罐体排放氮气中H2S浓度计算结果

排放氮气中的H2S浓度为1000~1560×10-6,远高于H2S的安全质量浓度10×10-6,如果继续冷排放,一旦聚集将严重危害操作人员的生命健康。

3.2 含硫氮气排放量

由于反冲洗流量小,为间断操作,可灵活安排在氮气排放量少期间进行,对氮气排放量影响不大,污油罐排气量非常小,最大不超过5 m3/h,我们重点分析调储罐的含硫氮气排放量。

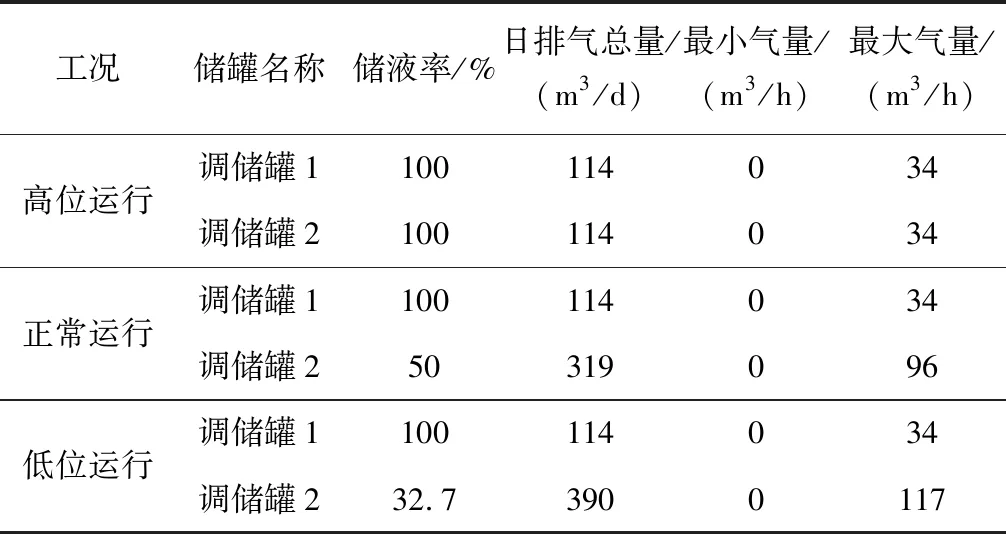

调储罐排放含硫氮气由控制阀和呼吸阀构成的,控制阀排气是由进出罐物料量不平衡引起液位波动造成的,主要发生在非稳定工况,正常生产时气量较小,呼吸阀排气主要与罐区气相空间大小、物料组成、昼夜温差等因素有关,排气具有间歇性和不稳定性。调储罐在不同运行模式、储液率、气温变化下,排气量不同,通过操作记录获得调储罐不同工况呼吸阀排气量如表2。

表2 污水调储罐罐顶气呼吸阀排气量统计表

污水处理过程中,可能存在调储罐处于低液位进水,污水处理系统停车工况,此时调储罐只进水不输出,此时会引起控制阀排气,根据装置满负荷运行进水量20000 m3/d,平均至24 h算,控制阀瞬时排气量约833 m3/h左右,按两调储罐均从3.5 m低液位升至100%储液率计算,排气总量约3900 m3/d。

综上,考虑到调储罐控制阀模式及反冲洗水罐、污油罐呼吸阀同时发生排气的极端工况,含硫氮气最大排放量约为900 m3/h。

4 氮气除臭方案选择设计

由于含硫氮气排放量小且不稳定,压力接近常压,无法引入附近的天然气处理厂进行处理,甚至无法引入火炬系统放空,采用吸附法除H2S装置造价高,适合规模较大的废气处理[3],对于气量较小的排放氮气不适用。化学吸收法技术成熟,装置可以小型化设计,经济可靠,因此我们选择化学吸收法进行氮气除臭,吸收碱液采用成本低的NaOH溶液,处理后氮气中H2S含量预计降至0.5×10-6以下。

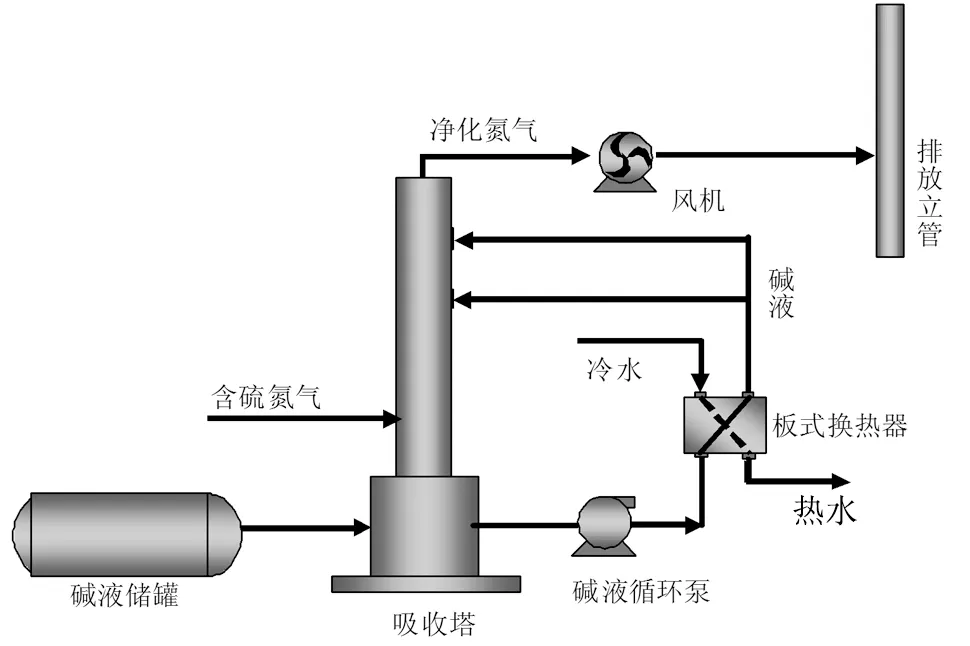

4.1 氮气除臭方案

根据含硫氮气的浓度、排放量及净化目标,我们采用“碱液吸收塔脱臭+立管冷排”技术方案。工艺流程如图1所示,各储罐含硫氮气通过管道汇入吸收塔,碱液NaOH自储罐中经循环泵加压、板式换热器冷却后送至吸收塔上层和中层塔盘,利用塔盘下均匀分布的喷淋嘴喷出,NaOH液滴与H2S充分接触反应生成NaHS。中层塔盘设置有填料小球,可在废气的气流作用下湍动,增加两者接触面积[4],NaHS可进一步反应生成Na2S,完成H2S高效吸收,净化后的氮气在风机吸力下经吸收塔顶部捕雾器分离液滴后进入15 m立管排放。由于NaOH吸收H2S后不可再生,当净化氮气中H2S超标时,需及时补充新的NaOH碱液。

图1 氮气除臭装置工艺流程

4.2 氮气除臭装置的系统控制

污水处理厂的调储罐为常压储罐,安全压力范围为-0.5~4 kPa,当压力超过3.5 kPa时,储罐需要外排气体,防止储罐超压破坏;而储罐压力低于1.5 kPa时,需要补入气体,防止压力持续降低产生低压失稳,因此氮气除臭装置的运行控制要考虑调储罐的安全压力。氮气除臭装置运行控制来自进口管道压力,当吸收塔进气管道内的压力达到启动压力2 kPa(可调)时,装置启动,通过设置进口管道调节阀控制压力自动调整进气量,使处理气量与罐区排气量保持一致,一旦吸收塔进气管道压力降至1.6 kPa以下,应立即连锁氮气除臭装置停车。氮气除臭装置运行可根据罐区排气与否进行启停,做到有气运行,无气停车,运行时间少,具有良好的节能减排效果。

5 结论

采用以NaOH为吸收液的氮气除臭装置操作简单,经济可靠,适合该污水厂的低排量的氮气除臭。目前,氮气除臭装置正处于建设中,随着装置的建成投产,该油田污水处理厂的臭气污染将得到明显改善,为油田的运维人员创造良好的工作环境。