LNG储罐卸料管线弹簧支吊架应用

2019-06-26张京周刘家桢

张京周,刘家桢

(中海油石化工程有限公司,山东 济南 250101)

随着国内大型LNG接收站的建设与开工运营数量稳步上升,大型LNG接收站中的储罐设计日臻成熟。LNG卸料管道,管径大,设计温度低,其设计的安全性要求较高。卸料管线自码头敷设至LNG储罐,一般LNG储罐的高度大于40 m,为防止管道支吊架托空,合理分配荷载,需在管道上设置弹簧支吊架。本文以某大型LNG接收站为例,分别选用可变弹簧和恒力弹簧支吊架,利用CAESAR II软件进行管线应力模拟,比较分析其优缺点,为后续项目的开展提供借鉴。

1 弹簧支吊架简介

在装置运行过程中,管道通常会因温度等因素发生膨胀或收缩。如果管道的支吊架设计只布置刚性管架,管道的形变极易引起支吊架托空或顶死,从而导致相邻支吊架或设备管口受力增加甚至破坏。为解决这一问题,合理的在管道上设置弹簧支吊架是目前最为行之有效的方法之一[1]。

1.1 弹簧规范

弹簧支吊架是承重支吊架的一个重要构成部分。在工程上,根据支吊架受力情况,常用的弹簧支吊架可大致分为可变弹簧支吊架和恒力弹簧支吊架。弹簧支吊架常用标准主要是《恒力弹簧支吊架》(NB/T47038-2013)和《可变弹簧支吊架》(NB/T47039-2013),另外还有一部由上海化工设计院编制的《变力弹簧支吊架》(HG/T20644-1998),其与《可变弹簧支吊架》除了弹簧型号编制方法不同以外,对弹簧特性的描述基本一致。

1.2 可变弹簧支吊架

可变弹簧支吊架的允许使用位移范围为0~120 mm,允许工作荷载为154~217384 N,使用温度范围为-20~200℃[2]。在选用可变弹簧支吊架时,需要综合考虑支撑点的荷载,位移以及管道周围的有效安装空间,从而来确定弹簧的形式、适用编号及安装荷载。有时为满足支撑点较大的位移或荷载,可适当的将多个弹簧串联或并联。在选用过程中,需注意一个重要的判据,即荷载变化率。目前国内外各厂商大多将该值限制在25%左右。这一方面是由于荷载变化率越大,意味着越多的荷载被转移,应力分布不够均匀;另一方面也是历史痕迹的遗留[3]。

1.3 恒力弹簧支吊架

恒力弹簧支吊架有着更大的位移和荷载使用范围,分别是50~400 mm和123~364120 N[4]。当管道支撑点的位移或荷载较大时,可考虑使用恒力弹簧。而且从理论上来说,恒力弹簧的刚度为零,即弹簧的荷载不会随弹簧位移的变化而变化。因此不会引起荷载的转移。实际情况来讲,恒力弹簧荷载变化值只有1%,但也有些产品在实际调整时,荷载范围可达±10%。恒力弹簧支吊架在上下位移的整个过程范围内的规定载荷离差(包括摩擦力)不大于6%。

2 卸料管道支吊架设置

LNG卸料管线是接收站管道外径最大的管线,在卸料时,管道会保持较低的温度,不工作时,也需进行保冷循环。卸料管线沿罐壁敷设垂直距离较长,管道在常温到达操作温度时,管道会收缩,管道位移量较大。为避免管线上刚性支架的托空,管道荷载集中,设置弹簧支架是最有效的一种手段。

2.1 管道特性

LNG密度为432~474 kg/m3,LNG卸料管公称直径为DN950,管道壁厚等级为XS,设计压力为1.86 MPa,操作压力为0.3 MPa,设计温度为-165℃,操作温度为-160℃。

2.2 管道弹簧支吊架设计方案

卸料管管道上弹簧支架的支架设置,目前大致有两种设计方案,方案一:设置单一恒力弹簧支吊架,将弹簧设置在靠近管道上罐之前最后一个弯头附近的支架上。此种设置方法的目的是将管道的主要重量集中于管道的下方,由地面上设置的构筑物来承受管道的荷载。

图1 方案一 CAESAR II中管道应力模型

图2 方案二 CAESAR II中管道应力模型

方案一(图1)只设置了一个弹簧,在节点30处。管线沿罐壁敷设时,设置多个承重导向支架。

方案二(图2)设置多个可变弹簧支吊架,分别设置上罐平台上(离管道上罐之前最后一个弯头较远)、罐壁上(管道沿罐壁敷设时第一个支架设双簧)以及罐顶平台上(罐顶第一个支架)。该方法能够将管道荷载较为均匀的分布在各弹簧支吊架上,避免管道托空或应力集中。

方案二设置三组可变弹簧,分别位于节点20、节点50(双簧)和节点100处。管线沿罐壁敷设时,节点60处设置导向支架,节点70和80处设置承重导向支架。

2.3 支吊架荷载分布

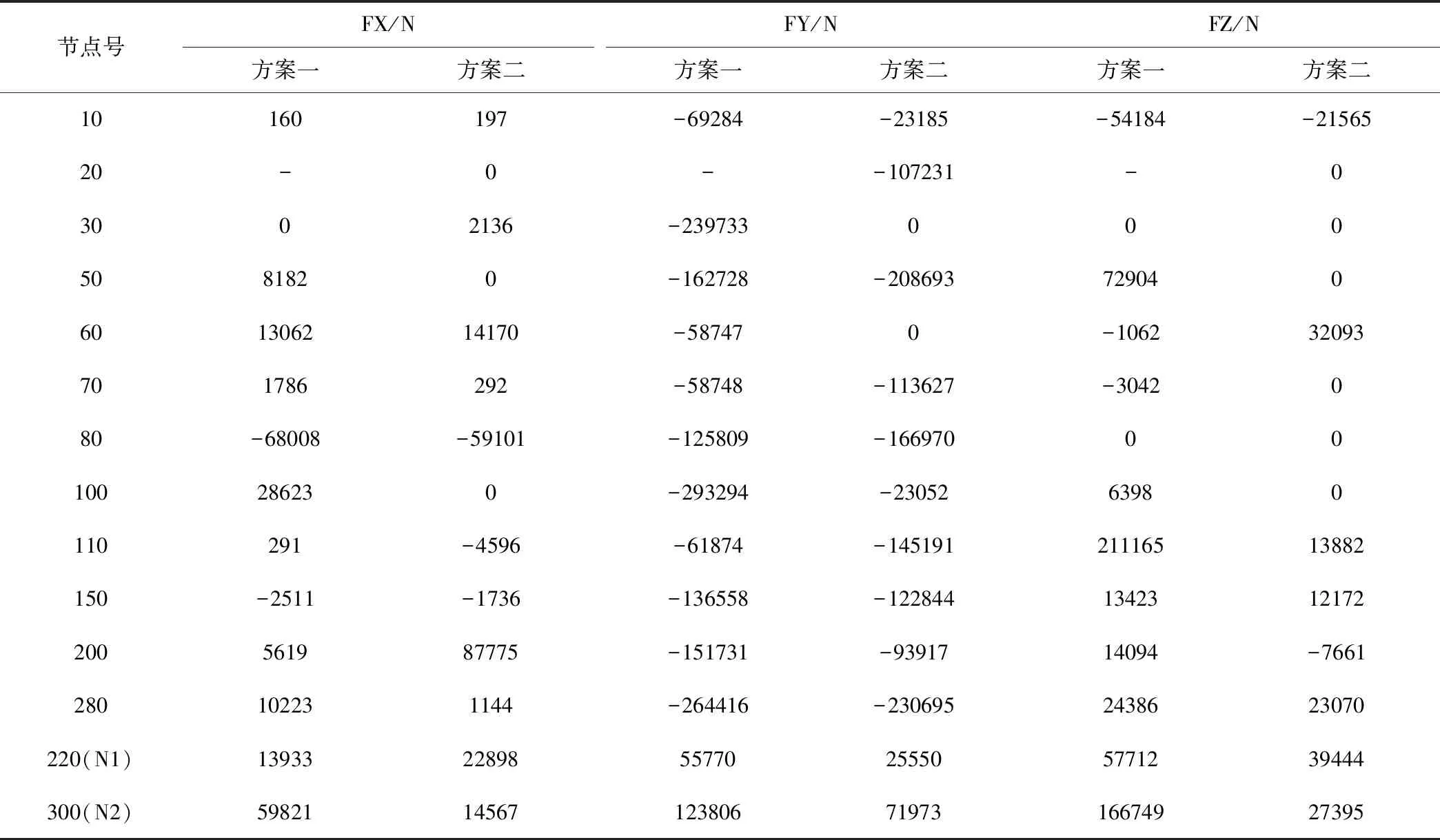

在方案一(设置单一恒力弹簧)和方案二(设置多个可变弹簧)的支吊架设置下,卸料管支吊架在操作工况下的受力情况如表1所示。

表1 支吊架荷载分布表

从表1中可以看出,方案一中上罐平台承受了较大的荷载,主要集中在节点30处。罐壁设置的支架均为承重导向架。因方案一设置更多的刚性支架,管道收缩比较明显,操作工况下,管线的部分荷载转移到了底部的弹簧(节点30)和上罐平台上的第一个支架(节点100)之上。方案二中上罐平台荷载较小,更多的荷载体现在节点50处,即沿罐壁敷设管线底部的第一组可变弹簧吊架处,操作工况下,因方案二设置较多的弹簧支架,荷载分配较为均匀,没有较大的集中荷载出现。

表中N1和N2表示罐顶的两个卸料管口。从表1中的数据可以看出,无论是水平方向或是垂直方向,方案一的两个管口受力均要大于方案二中的管口受力。

3 结语

恒力弹簧支吊架占用空间较大,卸料管线由于其荷载原因,在选择单弹簧支吊架时,只能选择恒力弹簧支吊架(方案一),在选择多个弹簧支吊架时,可选择三组可变弹簧(方案二),完成荷载的合理分配。从管道应力分析结果看:

(1)方案一刚性支架较多,集中荷载分布在上罐平台和罐顶平台上,给罐顶平台的设计带来了一定的难度。方案二中荷载分布更为均匀,且有效降低了大罐管口荷载。

(2)弹簧支吊架有其自限性,如价格较贵,可靠性和稳定性相对较差等[5]。方案一中适当的减少弹簧支吊架的使用,可提高装置的经济性和稳定性。

(3)弹簧支架安装较刚性支架繁杂,方案一(单弹簧)的安装较方案二(多组弹簧)更为快捷。

综上,两种方案各有其优势与劣势。在管道设计工作中,因方案一的可靠性和安装便利性,成为优选方案。如考虑设备管口荷载和结构设计的合理性,方案二更具优势。在设计过程中,要综合考虑现场实际情况,选择合理的设计方案。