某型发动机节气门和发电机振动超标问题的分析解决

2019-06-26

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

整车在开发路试过程中,多次出现发电机螺栓断裂的情况(整车路试约300 km)和节气门驱动电机损坏的问题(整车路试约500 km),从螺栓的断口来分析为疲劳断裂。

1 根本原因分析

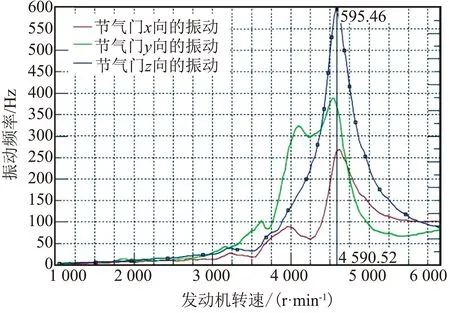

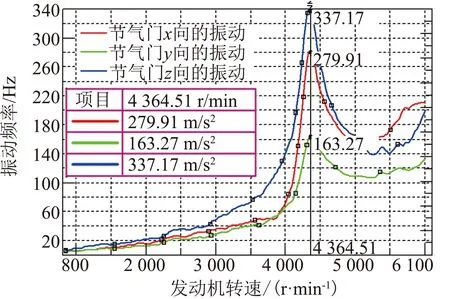

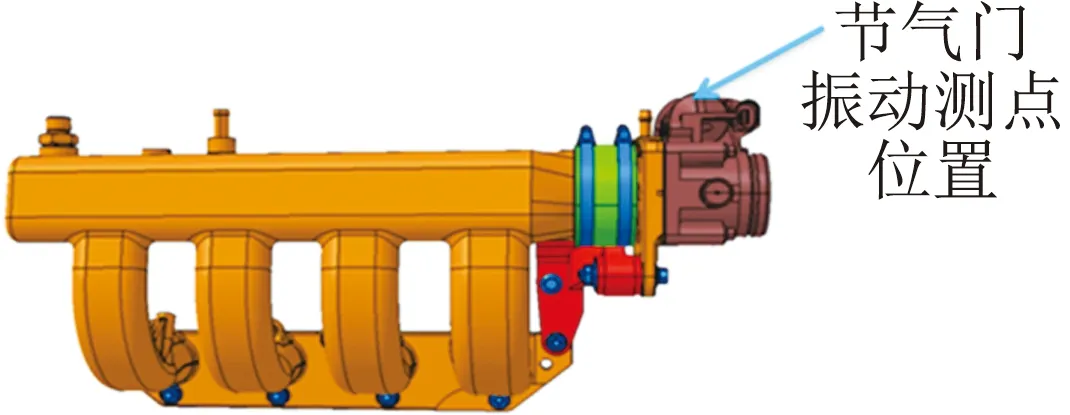

首先,对节气门和发电机进行振动测试,发动机在转速4 500 r/min时(150 Hz),节气门驱动电机部位和发电机断裂螺栓处都存在共振现象,如图1、图2所示。

图1 节气门驱动电机振动测试

图2 发电机底部振动测试

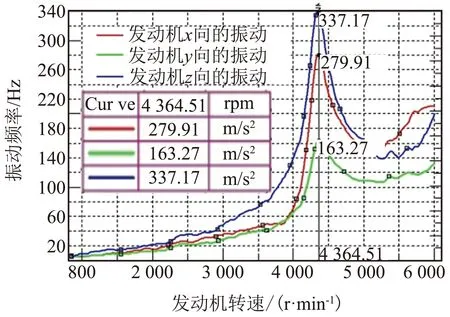

由于节气门和发动机支架的共振频率都在150 Hz附近,图3所示节气门支架将2个共振频率相同的结构硬连接后导致了节气门和发电机处的振动被放大[1]。根据上述分析,首先取消节气门支架,然后分别解决节气门和发电机系统在150 Hz时的振动超标问题。

图3 发动机节气门处的振动问题

2 问题分析及改进解决

2.1 发电机振动问题分析与解决

发电机的振动测试分析:在150 Hz时,发电机振动位移为0.408 mm(图4),远小于0.2 mm的设计要求, 致使发电机固定螺栓断裂。

图4 发动机螺栓断裂处振动测试

为了解决发电机处的150 Hz共振问题就必须将发电机系统的一阶模态提高到发动机的常用转速范围以外(大于200 Hz),以避免发电机系统在150 Hz时的共振问题。基于此目标设计了7种方案,并对每种方案进行CAE分析。

2.1.1 设计方案及CAE分析对比

设计方案和CAE分析对比如表1所示,其结果如下:

表1 7种设计方案及模态计算结果

(1)新电机支架的第一、二阶模态值均低于原电机支架 ;

(2)单独增加支撑1或支撑2的方案(方案1和方案2),对电机支架模态值影响较小,约为31% ;

(3)同时增加支撑1和支撑2的方案(方案3),有效提高电机支架的模态值,约为104% 。

基于上述CAE分析的结论,决定对上述方案中的支撑1、支撑2、新发电机支架进行快速样件的制作,然后对方案1、方案2、方案3和方案7共4种状态进行实际振动测试。

2.1.2 实车测量结果

发电机振动测试时,传感器布置情况如图5所示。

图5 传感器布置情况

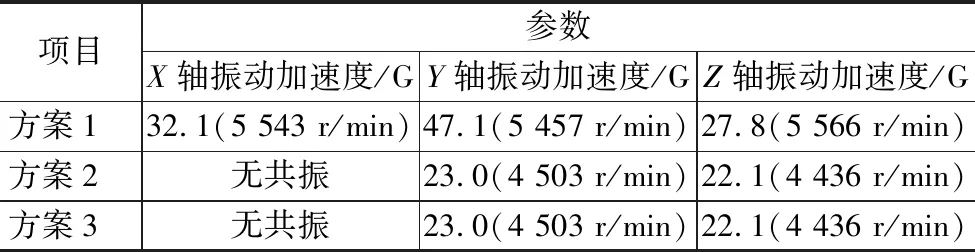

在振动测试中,发现方案1中发电机底部有30 G的振动加速度,这一点与CAE分析吻合,发电机支架上方的扭转变形严重,无法满足发电机的振动要求。方案1经过路试验证发电机螺栓断裂从几百公里提高到上千公里,但无法满足整车使用寿命的要求。方案2中发电机顶部的振动有24 G的振动加速度,无法满足发电机振动加速度小于20 G的要求。方案3在发动机转速频率下无共振现象,最大振动加速度在20 G以下,在整车路试工况下,最大振动位移为0.042 7 mm,满足设计中位移小于0.2 mm要求,方案3后续通过整车耐久的验证,满足整车使用寿命的要求。方案7在发动机常用转速范围内,没有共振转速,最大振动加速度在20 G以下,且与方案3效果相同,与方案3相比需要更改发电机支架,考虑成本因素,方案7不实施。具体测试数据列于表2。

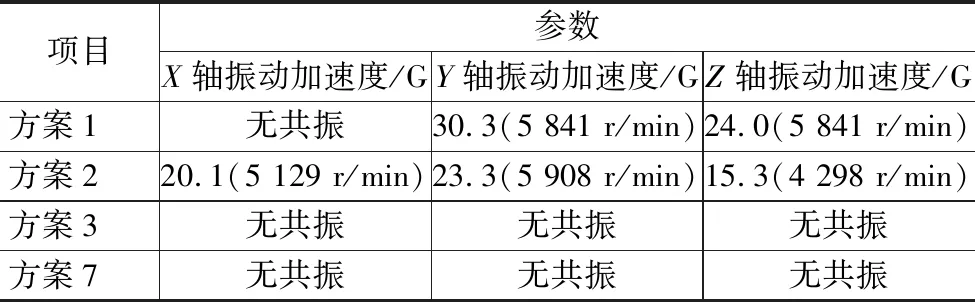

表2 4种方案的实际振动测试数值

2.2 节气门振动问题分析与解决

经过振动测试,在发动机的振动激励下,节气门处的振动加速度超过35 G,高于设计要求的振动加速度<25 G,致使节气门驱动电机损坏。

基于对发动机振动问题的解决经验,首先设计了2种方案来提高节气门系统的强度,提升系统的固有频率,避免节气门的共振问题。方案1增加新的节气门支架,一阶模态171 Hz。CAE分析如图6所示。

图6 新增节气门支架CAE分析

此方案经过振动测试,节气门处仍然有47 G的振动加速度,测试结果与CAE分析的结果相符合,此方案仍然无法满足节气门振动的要求。

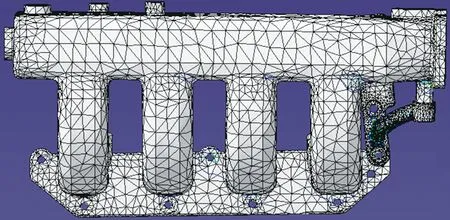

对方案1讨论研究后认为,目前新设计的支架过于单薄,无法牵制住节气门过大的振动,所以对节气门支架重新设计加强,制定了方案2,此方案的CAE分析如图7所示,一阶模态247 Hz,满足发动机转速范围内无共振的频率的要求。

图7 方案2的CAE分析

上述方案经过实车工况振动测试满足振动的要求,最大振动加速度小于25 G。

但是在整车路试过程中,耐久行驶480 km发生了节气门支架与缸盖连接的螺栓断裂的问题,CAE分析过程中未能有效地模拟出螺栓安装在铝制缸盖内的强度且不能满足此系统的安装固定要求。

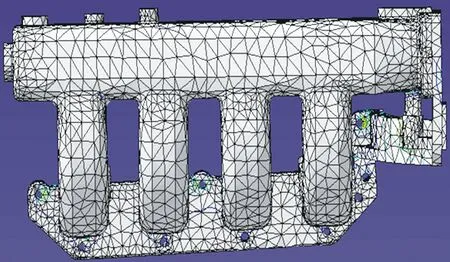

图8 方案3的CAE分析

受限于发动机的结构,方案2中的螺栓断裂问题由于没有进一步加强支架强度的空间,同时也没有新增固定螺栓的位置,所以无法解决。最终决定将节气门目前的安装位置移动到整车的车架上,节气门支架采用焊接连接到车架的方式。由于整车车架上没有引起节气门共振的激励频率,只要能够设计出一个支架能够满足节气门的支撑,同时避免整车道路的低频共振就可以满足设计要求[3]。方案3的节气门支架结构的CAE分析结果如图8所示,一阶模态140 Hz,满足整车焊接支架的设计要求。

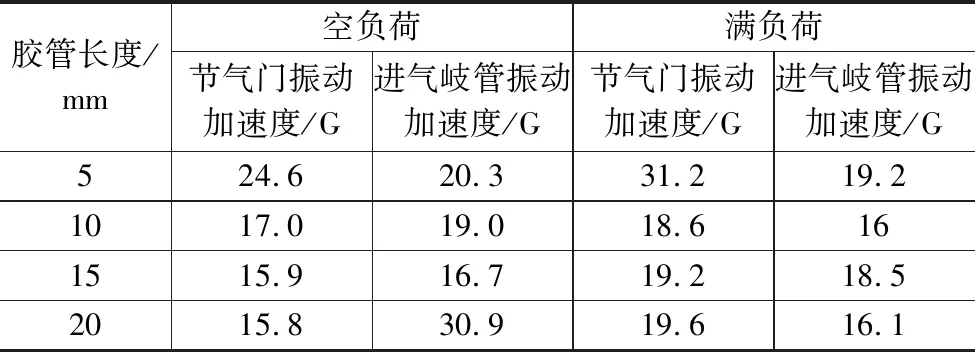

方案3经振动测试完全满足要求,但是位于进气歧管与节气门之间的一端连接软管由于处于节气门之后,会受到正负交变压力的影响,导致软管在发动机运行过程中被吸扁后又会被再次吹涨,软管的耐久性能无法满足要求。3种方案的测试数据见表3。

表3 3种方案的实车工况振动测试数据

通过对上述3种方案的对比分析,节气门的振动问题通过加强结构,提升系统固有频率的方式来避免在发动机转速范围内的共振,通过验证证明不可行;更换节气门的安装位置以避免发动机对于节气门系统的激励共振的方案也验证失败。因此要解决节气门振动的问题,就必须使用共振隔离的方式来解决,通过共振解耦,使得进气歧管传递到节气门的隔振率大于3倍,将振动加速度由60 G降低到20 G以内,使振动满足节气门使用的要求。

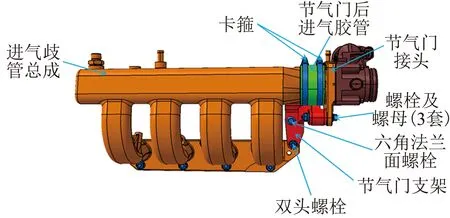

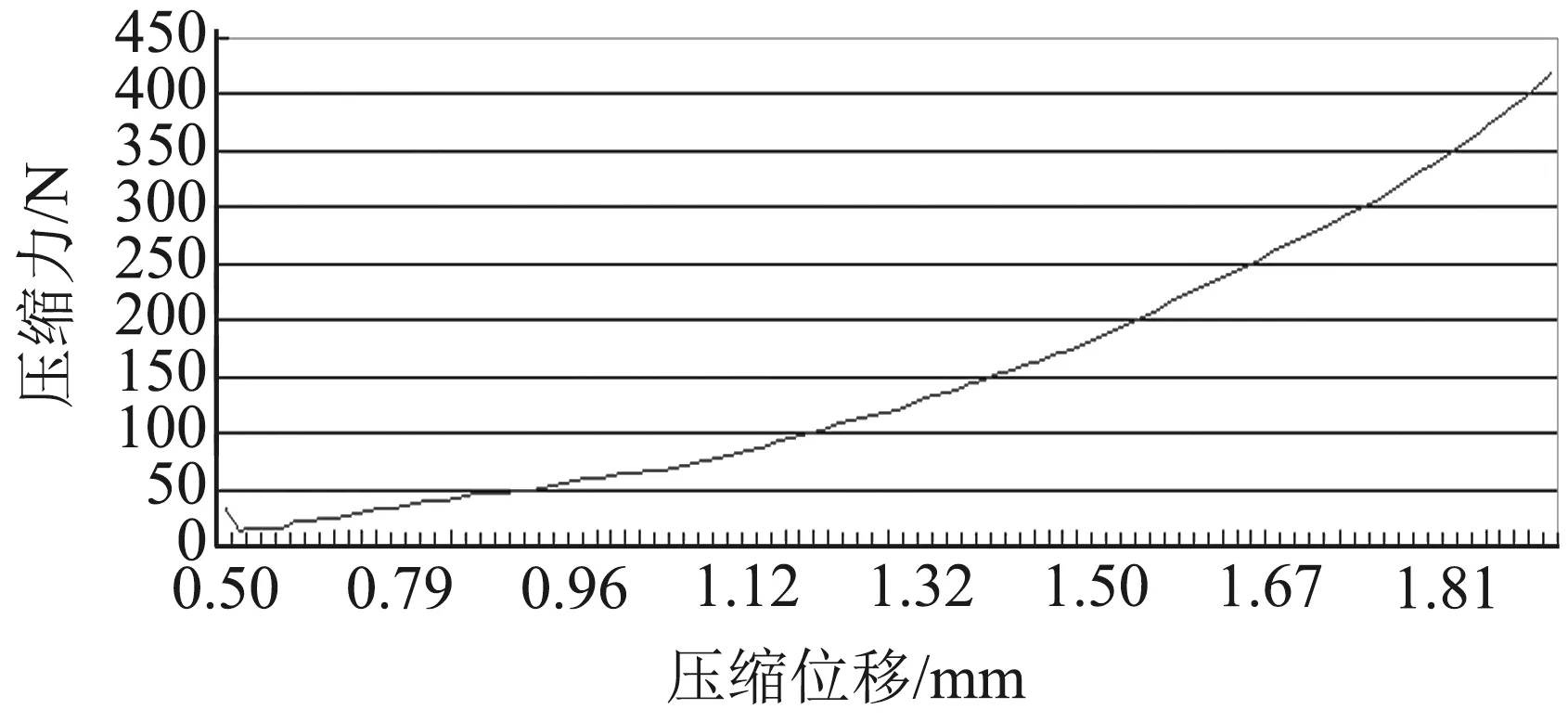

最终通过将节气门与进气歧管之间的连接改为软连接的方式,以此来隔断进气歧管在150 Hz时60 G振动加速度传递给节气门,通过橡胶软管的减振后,要求传递给节气门处振动需要小于20 G, 由于进气歧管在发动机转速1 800 r/min下振动较小,所以需要隔振的频率为60 Hz以上,节气门后进气胶管的刚度为106 N/mm。

图9 节气门与进气歧管采用胶管连接的结构示意图

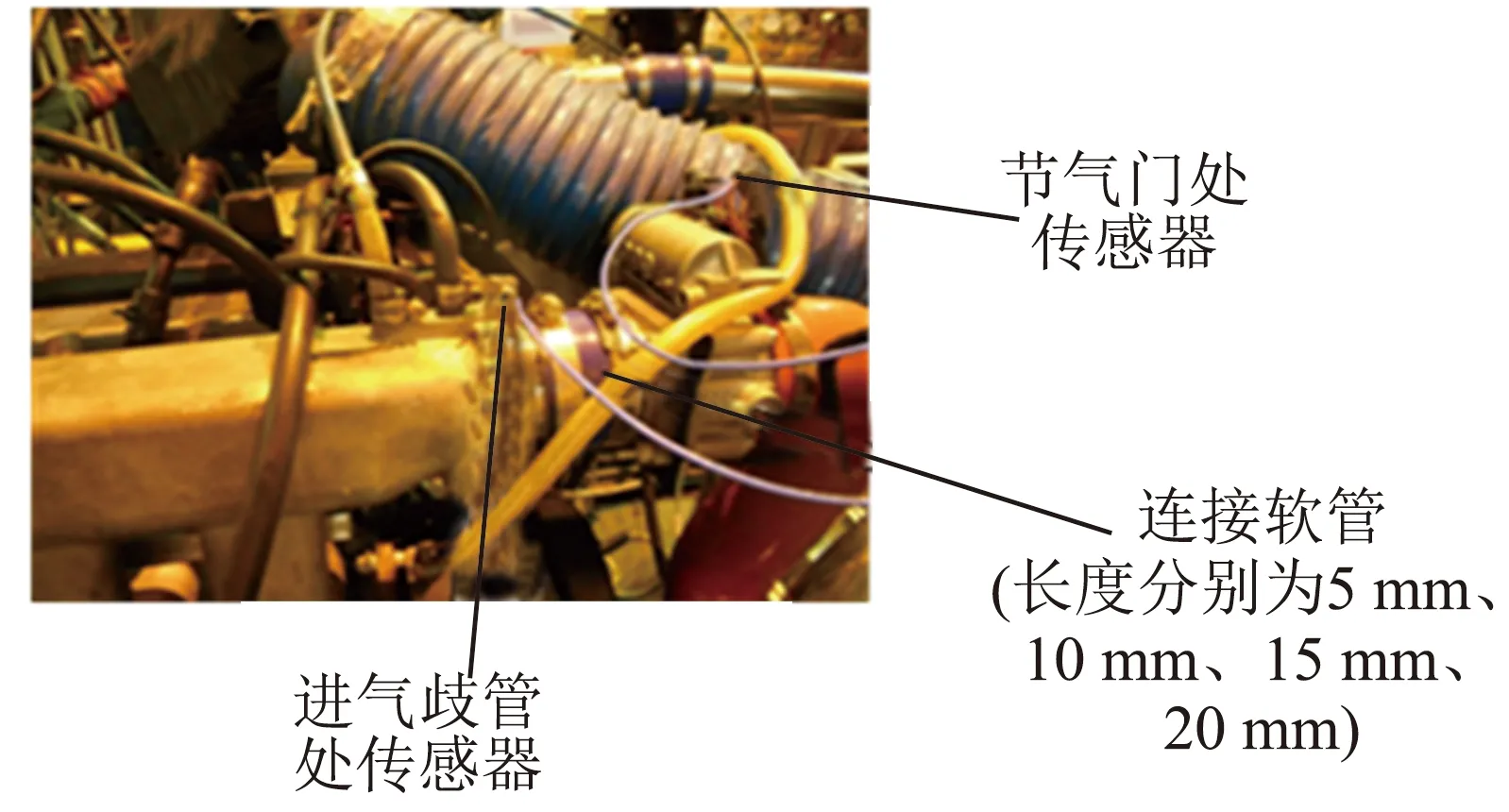

根据以上理论计算的结果,要求隔振胶管的刚度小于106 N/mm。由于直径在5 mm以内进气的胶管在沿中心线方向的刚度值很难达到要求,为了验证不同长度胶管的隔振效果,制作了4种长度的胶管(5 mm、10 mm、15 mm、20 mm)进行振动的测试,具体布置情况如10所示。

图10 传感器布置位置情况

各种长度胶管方案振动峰值对比如表4所示。

通过上述振动测试结果对比,当节气门后进气胶管的有效长度采用10 mm,加上连接长度,总长度为40 mm时,振动最小,振动加速度小于25 G,满足振动限值的要求。由于胶管的有效长度很短,同时避免了胶管由于进气负压导致的被吸扁现象。

表4 各种长度胶管方案振动峰值对比

节气门的振动问题已经得到了较好的解决,但是质量2.3 kg的节气门系统仅仅通过一个10 mm壁厚的胶管悬空连接的话,整车耐久性无法达到要求,需要设计一个节气门的支撑支架用于节气门的固定,为了避免和方案2一样出现节气门的振动通过支架传递给固定螺栓而导致螺栓断裂的情况。需要隔断传递给固定螺栓的振动,节气门通过有效长度10 mm胶管连接后在最大振动点的频率为133 Hz。为了隔断此频率,节气门支架橡胶垫的刚度为803 N/mm。

带橡胶隔振机构的节气门支架,如图11所示,节气门与支架之间通过3个减振橡胶垫连接。

图11 带橡胶隔振机构的节气门支架结构示意图

单个橡胶减振垫的刚度为226 N/mm,因此节气门支架的总橡胶减振机构的刚度为678 N/mm,刚度满足设计要求。单个橡胶减振垫的刚度测试如图12所示。

图12 单个橡胶减振垫的刚度测试情况

对于新的节气门连接系统进行振动测试如图13所示。振动测试结果为X轴振动加速度为24.1 G(5 550 r/min),Y轴和Z轴无振动。

图13 单个橡胶减振垫的刚度测试

原整机状态下的节气门处的振动达到了60 G,导致整车在路试过程中节气门驱动电机部件由于振动超标而快速损坏,改进后节气门处的振动小于25 G,满足节气门振动限值的要求,通过多轮整车耐久的考验和售后市场的验证。本方案巧妙地通过使用橡胶软管减振连接的方式,有效避免了进气歧管将过大的振动传递给节气门,同时通过减振支架的设计,最终有效阻隔了节气门振动的传递路径,避免了由于过大的振动传递导致螺栓断裂的问题。

3 结论

发动机作为整车振动的主要来源,自身振动频率覆盖范围较宽,所以对于安装在发动机上的零件,在设计安装时就必须考虑避开发动机的振动频率,以免出现共振的问题[4]。

固定在发动机上的零件系统设计主要分为2大类:

(1)安装点振动很小,符合零件的振动要求。由于安装位置的振动本身满足零件的振动要求,此时只需要注意设计安装零件的支架时,支架本身的固有频率大于发动机的自振频率,确保不会因为安装位置的振动经过支架传递过程中出现共振的问题。

(2)安装点振动幅值与振动加速度很大,不符合零件的安装要求。零件直接通过刚性支架安装时振动肯定超标,这样就需要设计带减振作用的支架用于吸收固定点的振动,基点的振动经过减振支架后传给零件的振动被隔振后能够满足零件对于振动的要求,这样才能保证零件的振动不超标。