动力吸振器在某车型声学开发中的设计及应用

2019-06-26

(赛科工业科技开发(武汉)有限公司上海分公司,上海 200233)

0 前言

汽车的振动-噪声-平顺性(NVH)是衡量汽车品质的一项重要指标。随着用户对汽车的舒适性要求越来越高,各国对噪声污染的控制越来越严,因此NVH性能决定了一部汽车在市场上的前景[1]。汽车上几乎每个系统和部件都会涉及振动问题,而动力吸振器作为消除噪声和振动的1个重要方法,已经在整车声学开发中进行了大量的运用,比如传动系统上的传动轴及卡丹轴、动力装置支承、方向盘、副车架、排气管及座椅靠背等。动力吸振器一般针对某个特定噪声频率,通过产生与主系统相位差180°的振动,从而抵消主系统某个频率的振动。根据主系统产生噪声频率的不同,通过调节动力吸振器的质量、刚度、阻尼等抵消某个频率的振动,同时动力吸振器作用的频率范围覆盖十几Hz到几百Hz。比如:针对座椅抖动,可在靠背上增加的动力吸振器,其作用频率只有十几Hz;方向盘上的动力吸振器,根据车辆怠速转速的不同作用范围,大致在二十多Hz到三十多Hz;动力总成支承和传动轴上的动力吸振器根据车辆加速行驶时发动机转速不同从几十Hz到几百Hz。动力吸振器对车辆上抱怨零件特定频率的振动及噪声的衰减效果是非常明显的,并在整车声学开发上获得了广泛的运用。

1 问题描述

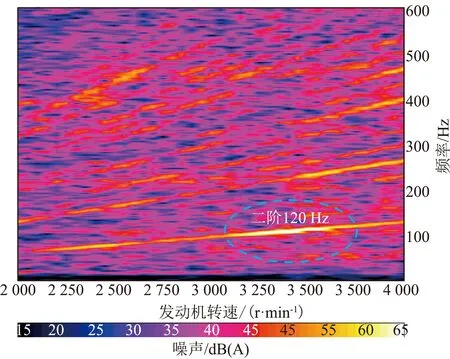

某自主开发的SUV车型采用前轮驱动Prototype样车主观评价发现,车辆在加速阶段转速在3 600 r/min附近踏板抖动严重,并伴随着明显的车内轰鸣声,如图1所示,在车内布置了4个噪声采样传感器,分别位于驾驶员外耳、副驾驶外耳及后排乘客外耳。图2为驾驶员位置噪声瀑布图,可看出该车内噪声与发动机的2阶有关,噪声频率在120 Hz附近。

图2 驾驶员外耳噪声瀑布图

2 原因分析

该车辆左侧传动轴距较短,采用的是42 mm的空心轴,而右侧传动轴从成本角度,采用的是27 mm的实心轴。实心轴的固有频率远比空心轴低,其与发动机旋转件发生耦合的概率要比空心轴大得多。对车辆进行传递路径分析,发现噪声车辆的抖动来自车辆右侧传动轴,如图3所示。

图3 某SUV车型3档加速传动轴振动曲线

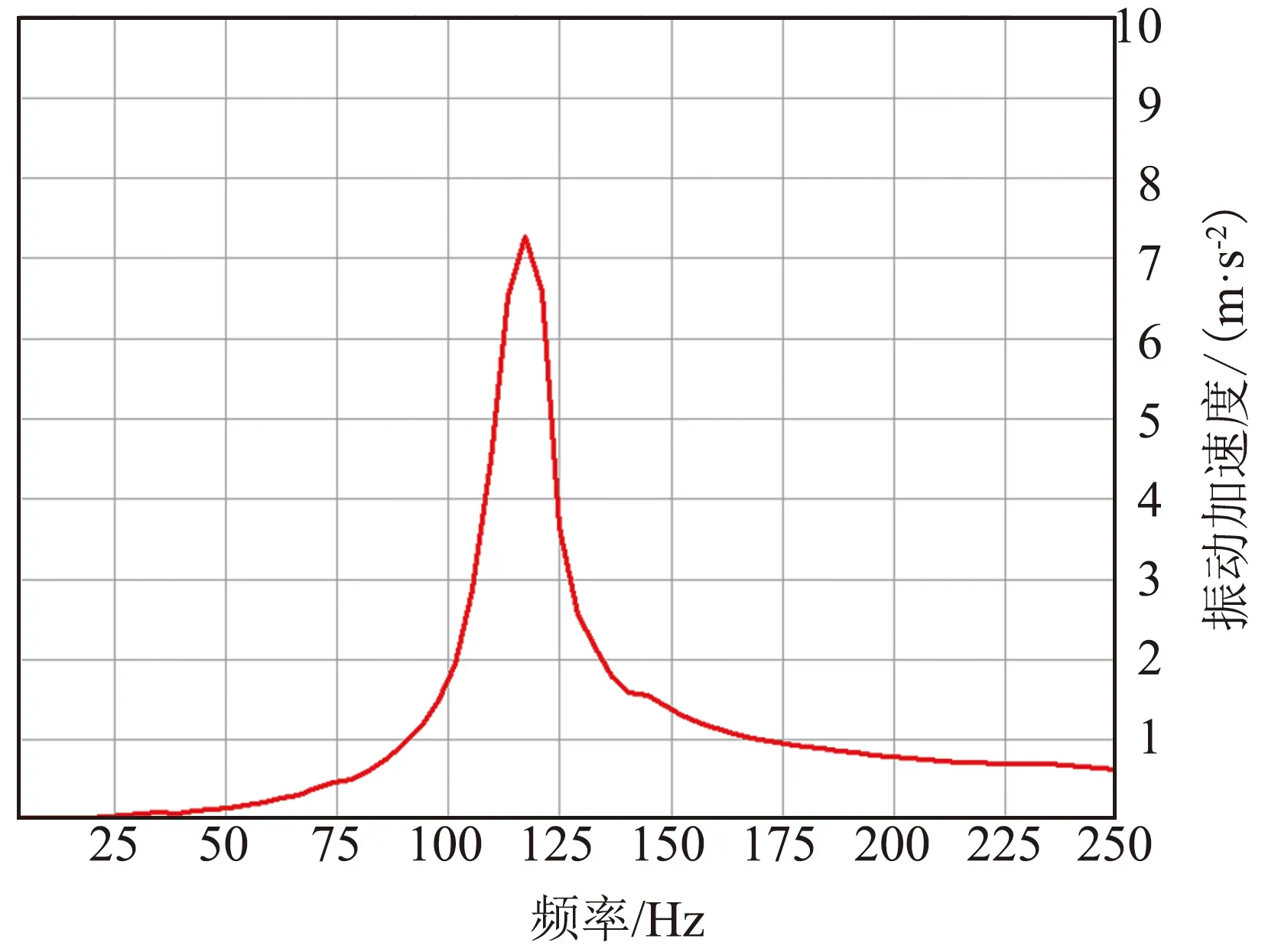

使用Head测试系统中,ArtemiS SUITE 5.1模块的“impact Measurement”对整车落地状态下的车辆右侧传动轴进行固有频率测试,测试结果如图4所示。对比图2和图4可以得出噪声产生的原因,发动机2阶激励与右传动轴的1阶固有模态耦合产生了共振,从而引起了车内的轰鸣和振动。

图4 右传动轴整车约束状态下固有频率

3 优化措施

针对以上分析,可从激励源、传递路径及响应寻求改进措施。因为噪声出现在转速3 600 r/min(车辆加速)时,此转速属于发动机中间转速不可能避开,因此通过降低或者避开激励源的方法不太可行。车内噪声和振动是乘客可以感知的两种响应,前者可以通过主动降噪的方法来解决,缺点是成本太高。整车加速抖动没有较为简单的解决方法,除非对车身进行刚度加强,其问题根源出在传递路径上右传动轴这一环,只要把右传动轴共振峰值消去或者降低其共振能量,就可以同时实现降低噪声和振动,而这就是动力吸振器可以实现的功能。

4 动力吸振器设计原理

4.1 双自由度系统模型的建立

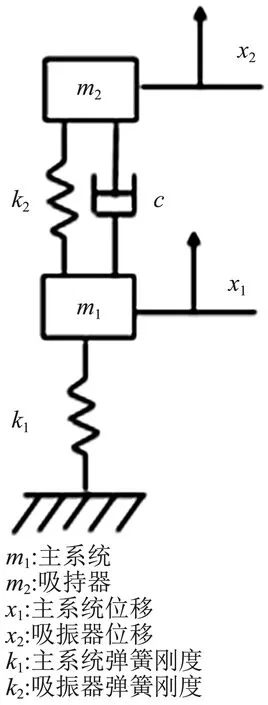

图5 带阻尼的动力吸振器系统

图5是一个带阻尼的动力吸振器的系统,该动力吸振器系统包括主系统的质量、主系统弹簧刚度、主系统位移响应、吸振器质量、吸振器弹簧刚度、阻尼系数、吸振器位移响应和外界激励力。

系统的强迫振动方程如下

(1)

式中,m1为主系统的质量,k1为主系统弹簧刚度,x1为主系统位移响应;m2为吸振器质量,k2为吸振器弹簧刚度,c为阻尼系数,x2为吸振器位移响应,P1sin(ωt)为外界激励力。

4.2 阻尼动力吸振器

当c不等于0时,动力方程的解为

(2)

式中,x1为主质量位移响应,x2为吸振器位移响应,B1为主质量振幅,B2为吸振器振幅,P1sinωt外界激励力。

将主质量系统的振幅B1与静变形xst之比A(λ)称为放大系数

(3)

μ越大虽然有利于减振,但是不利于空间布置,一般取0.1~0.3。取μ为0.1,调谐比取1来绘制主质量系统的幅频响应曲线,如图6所示。

图6 主质量系统幅频响应曲线

当阻尼比取零和无穷大时,幅频响应曲线相交于A、B两点。可以证明,任意改变阻尼比,幅频响应曲线都通过该两点。改变调谐比可以让A点和B点的幅值相等。若再改变吸振器阻尼比,使动力放大系数曲线的峰值点与公共点A点或B点重合,此时的动力放大系数为最小值,此时的调谐比称为最优调谐比,阻尼比称为最优阻尼比,并满足关系:

(4)

式中,fopt为最优调谐比或定调比,ω1为主质量固有频率,ω2为吸振器固有频率,μ为m2与m1质量比,ηopt为吸振器最佳阻尼比,A(λ)为放大系数。

5 动力吸振器设计

从动力吸振器设计原理可知,设计动力吸振器需要确定质量比、调谐比、动力吸振器的固有频率和阻尼比等几个关键的参数,最后再根据阻尼比的计算公式反推吸振器的阻尼系数。

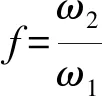

由上述可知,μ的取值一般在0.1~0.3,可选取几个方案同步验证降噪效果。

(1)方案1:取μ=0.105,因主系统即右传动轴质量m1为3 332 g,则动力吸振器的质量350 g。最佳调谐比m2为0.905,吸振器的固有频率是108.6 Hz,吸振器的最优阻尼比为0.17,阻尼系数是81 N·s/m。

(2)方案2:取μ=0.15,计算得出动力吸振器的质量m2为500 g,调谐比0.870,频率104.3 Hz,阻尼比为0.192 3,阻尼系数是91.6 N·s/m。

(3)方案3:取μ=0.2,计算得出动力吸振器的质量m2为666.4 g,调谐比0.833,频率100 Hz,阻尼比为0.208,阻尼系数是99.1 N·s/m。这3个方案参数选择如表1所示。

表1 动力吸振器3套方案参数列表

6 动力吸振器设计验证

6.1 仿真验证

使用ANSA仿真模块对该SUV车型右侧传动轴进行3种方案吸振器的原点响应分析,如图7~9所示。

图7 方案1效果图(计算)

图8 方案2效果图(计算)

图9 方案3效果图(计算)

6.2 实车验证

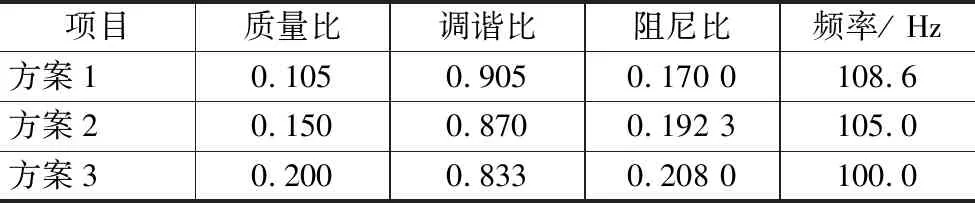

将安装动力吸振器的右传动轴安装在该SUV车上进行实车道路验证,如图10所示。

图10 带动力吸振器的右传动轴

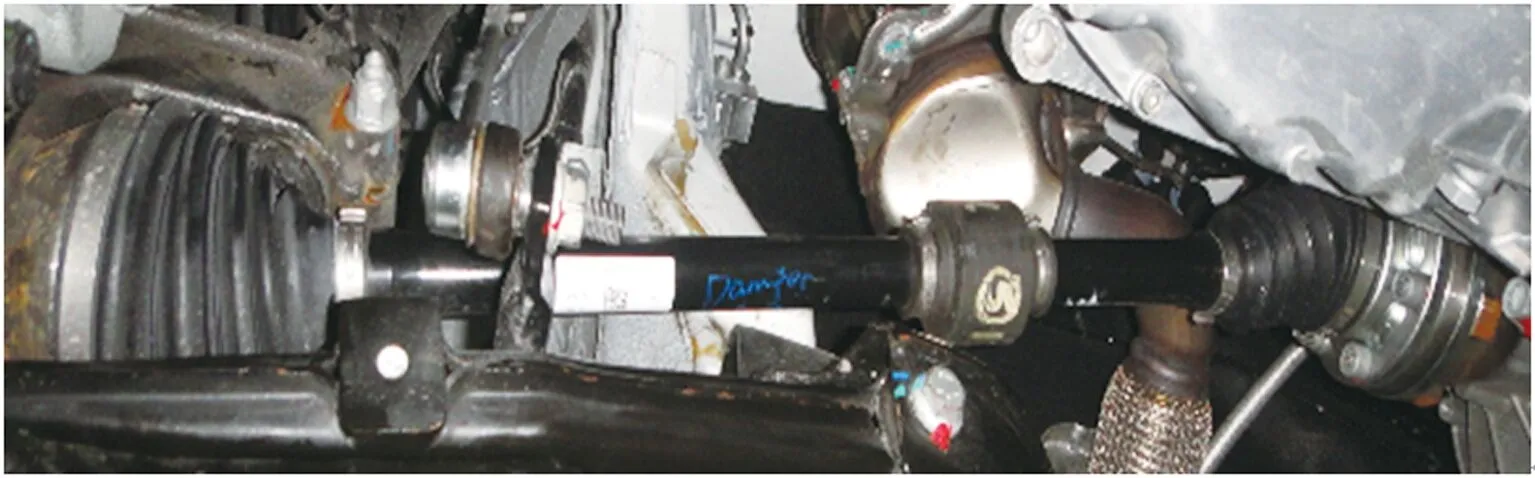

方案2效果如图11和图12所示,加装该吸振器后车内噪声的轰鸣声声压级下降达7 dB(A),振动也改善明显。经过主观评价,加装吸振器后车内噪声和振动完全可以接受。方案1和方案3效果类似,最终确定该吸振器的频率范围是105 Hz±5 Hz。

图11 带和不带吸振器车内噪声对比

图12 带和不带吸振器轴头振动对比

7 结论

本文从某SUV车型加速时车内振动和轰鸣的噪声出发,系统地论述了动力吸振器的设计原理,并应用到该噪声的解决中。从整车实际工况出发,通过计算和道路试验相结合的方法,验证了传动轴上安装动力吸振器对该噪声的改善效果。动力吸振器在整车开发中运用广泛,经实践证实,该方法可以有效推广到副车架、座椅、卡丹轴等车辆其他运动部件的减振设计。