某车型前围密封及声学包优化研究

2019-06-26

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

随着汽车市场的快速发展,人们对车内噪声的关注日益增加。对传统汽车来说,发动机、变速箱、空调系统等零部件为汽车的主要噪声源,对车内噪声的贡献量巨大。这些噪声源均布置在前舱内,乘员舱通过前围将噪声源隔离,前围一方面起到密封乘员舱的作用,另一方面能降低前舱内噪声向车内的辐射,所以前围的声学性能设计格外重要。

前围总成包括外前围声学材料、前围钣金、内前围声学材料。为了隔离前舱传到乘员舱的噪声,前围总成主要以隔噪为主,吸噪不计或者为辅[1]。近年来,国内外学者对前围声学处理进行了大量的研究。罗竹辉等[2]对EVA+PU形式的乘用车内前围隔音垫的隔噪性能进行了仿真分析,通过采用不同材料的乙烯-醋酸乙烯共聚物(EVA)和聚氨酯材料(PU),确定了隔噪效率最优的EVA厚度和PU密度。MORITZ等[3]对不同材料的前围声学材料进行隔噪性能的测试,通过测试结果分析,得出最优隔噪性能和质量比的声学材料,采用此声学材料既保证了声学性能又减轻了零部件质量。邓江华[4]通过仿真和试验结合,分析防火墙泄漏量、覆盖率和材料密度,得出了各因素对隔噪量的影响。

本文针对某MPV怠速关空调时车内噪声大的问题,根据排查结果,确认其主要噪声源为发动机。通过与对标车进行发动机台架噪声对比试验,得出该MPV前围隔噪量不足及存在漏噪现象为主要原因。在此基础上,通过优化前围的密封性和提高声学包隔噪量,最终使得怠速车内噪声有了明显的降低。

1 怠速噪声特性分析

某MPV车在关空调工况下怠速运行,主观评估噪声较对标车大。通过实车测试,某MPV车内驾驶员耳旁噪声客观测试结果为48.6 dB(A),而对标车车内驾驶员耳旁噪声客观测试结果为45.2 dB(A),某MPV车内驾驶员耳旁噪声比对标车高3.4 dB(A)。从1/3倍频程图来看,与对标车相比,较大的频段基本集中在中高频,见图1。基于以上结果可以判定,在怠速工况下,高频的噪声主要为空气噪声。为了更好地对其采取降噪处理的措施,需先对噪声源进行识别。

图1 某MPV车与对标车怠速车内耳旁噪声1/3倍频程图

2 噪声源识别及分析

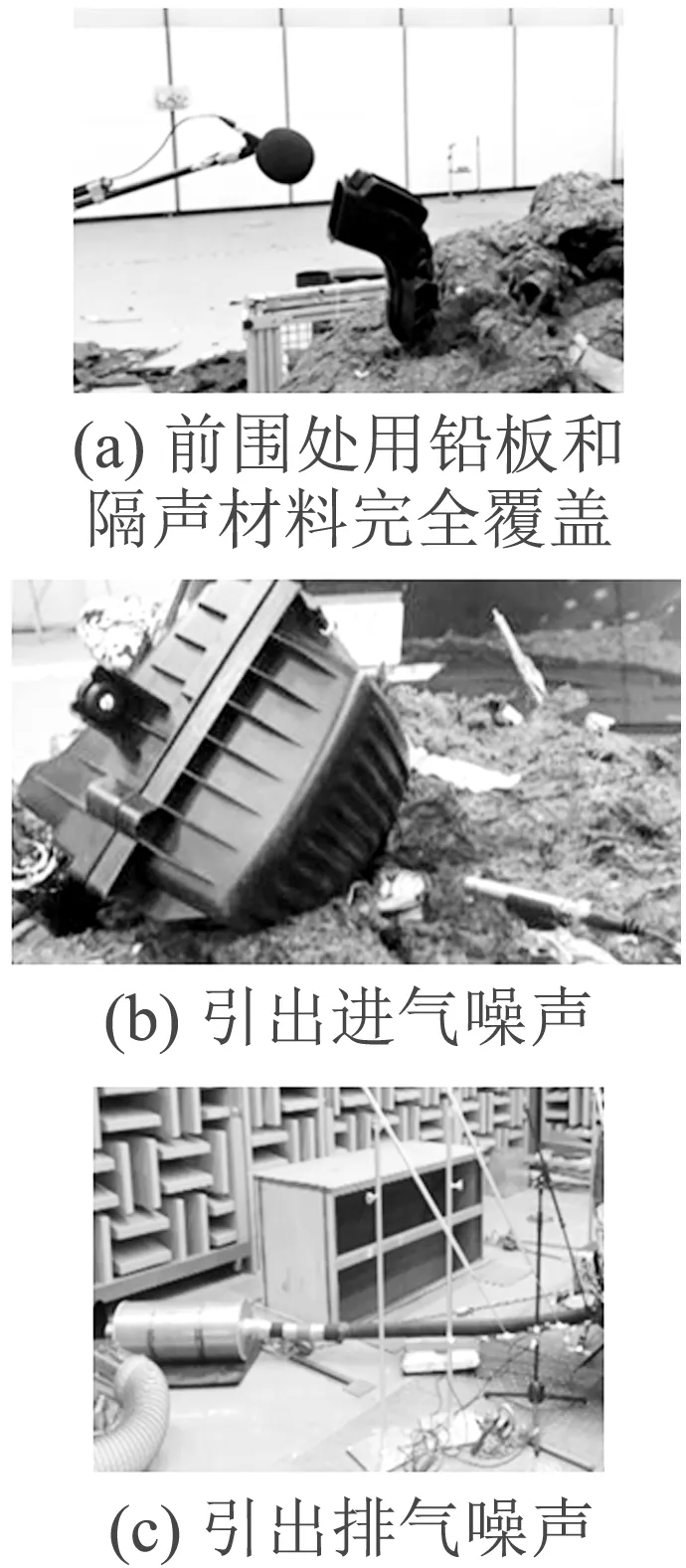

2.1 基于隔离法的噪声源识别

基于噪声源为空气噪声的判断,本文采用选择覆盖法(选择隔噪法)的噪声源识别方法。该方法是将各噪声源用隔声材料覆盖起来或引入消声器内,然后依次暴露噪声源,测量响应处的噪声,从而得到各噪声源对响应处的影响[5]。对于该MPV来说,首先将汽车外前围处用铅板和隔声材料完全覆盖,并将进排气噪声引出到消声器中,再将相同怠速工况下逐一恢复各噪声源的状态。通过测量驾驶员右耳旁噪声和上一状态下噪声之差即可识别出该声源的噪声水平和在车辆怠速时声压级中的贡献量,如图2所示。测试结果如表1所示。

图2 隔离法噪声源识别试验

序号测试工况驾驶员耳旁噪声/dB(A)1原始状态48.62引出进气噪声48.13引出排气噪声47.84发动机舱隔离噪声45.2

通过声压级能量叠加公式可得到各声源的声压级,如式(1)所示

(1)

式中,L各声源的声压级,Li为各噪声源声压级,N为噪声源数目。

根据式(1)计算出各噪声源贡献量,如表2所列。从表2中可知,对驾驶员右耳处噪声的贡献量而言,各零部件的贡献量大小排序依次为发动机本体噪声、进气噪声和排气噪声。

表2 各噪声源贡献量计算结果

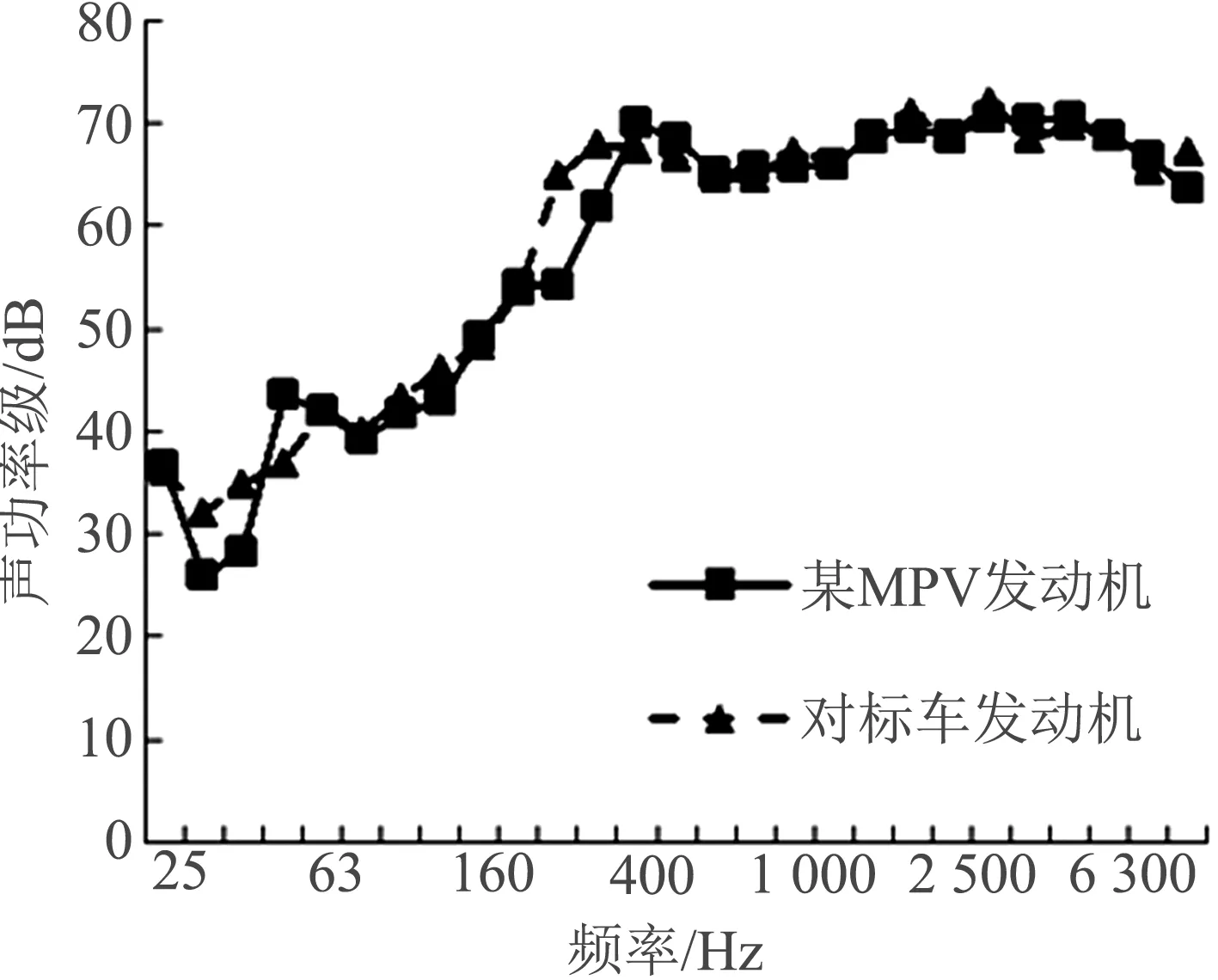

2.2 发动机台架噪声试验

鉴于该MPV车怠速工况下车内噪声的主要来源为发动机噪声,对该MPV车和对标车的两台不同的发动机进行了台架噪声试验,对比两者之间的噪声差异。根据GB/T 1859.3的方法,使用九点测试法,在半消声室测量怠速工况下发动机的表面声压级,见图3。根据测试结果,计算出发动机的声功率级。

图3 发动机台架噪声测试图

发动机的表面声压级计算公式为

(2)

式中,Lp发动机的表面声压级,Lpi为第i个传声器位置处测得的噪声声压级,NM为传声器位置的数目。

根据式(2),可通过式(3)得到发动机噪声的声功率级为

LW=Lp+101lg(S/S0)

(3)

式中,S为测量表面面积,S0为基准面积,Lp发动机的表面声压级。

根据试验结果计算所得两台发动机声功率级,某MPV发动机为80.6 dB(A),对标车发动机为80.9 dB(A),见图4。

图4 发动机声功率级1/3倍频程对比图

图4中两台发动机的声功率级并无明显差异,因此该MPV车怠速噪声大的主要原因还是由于前围总成的隔噪量不足。

3 怠速噪声的优化措施

通过以上试验结果可以发现,该MPV车在怠速工况下车内噪声主要来源是发动机噪声,而对比该MPV与对标车的发动机台架噪声试验结果可知,两台发动机噪声水平相当,所以根据降低车内噪声水平的原理来说,重点应放在控制噪声传递路径的方法上来。由于车内噪声差异为高频噪声,因此控制传递路径应该对前围的密封性和隔噪方面设计进行改进。

3.1 前围密封性优化

车身密封开发是汽车振动-噪声-平顺性(NVH)性能得到保证的基础性工作。衡量车身密封性状态主要是通过车身的气密性测试来确定的。气密性测试方法大致分为两类:一类是恒压法,即通过鼓风机以恒定的气压向车体内部加压,当施加于车内的气压与车身漏气量达到压力平衡时,恒定的泄漏值即为车身漏气量,泄漏值越小,气密性则越好;另一类是减压法,即通过鼓风机以恒定的气压向车体内部加压至预定气压值,然后关闭进气阀,由于气体泄漏气压会逐渐减小,测量结果即是从预定的高压值减小到预定的低压值所需的时间,当时间越长时,气密性则越好。目前国内主机厂使用恒压法来测试整车的气密性,见图5。

图5 白车身气密性试验图

根据测试原理,可以得到气体流量与泄漏面积之间的关系为

(4)

式中,Q为漏气量,aD为流量系数,A为泄漏面积,Pi为车内压力,Po为车外压力,ρ0为空气密度。

通过测量的漏气量和压力值,根据式(4)可以计算出泄漏面积,泄漏面积表征了泄漏区域的大小。

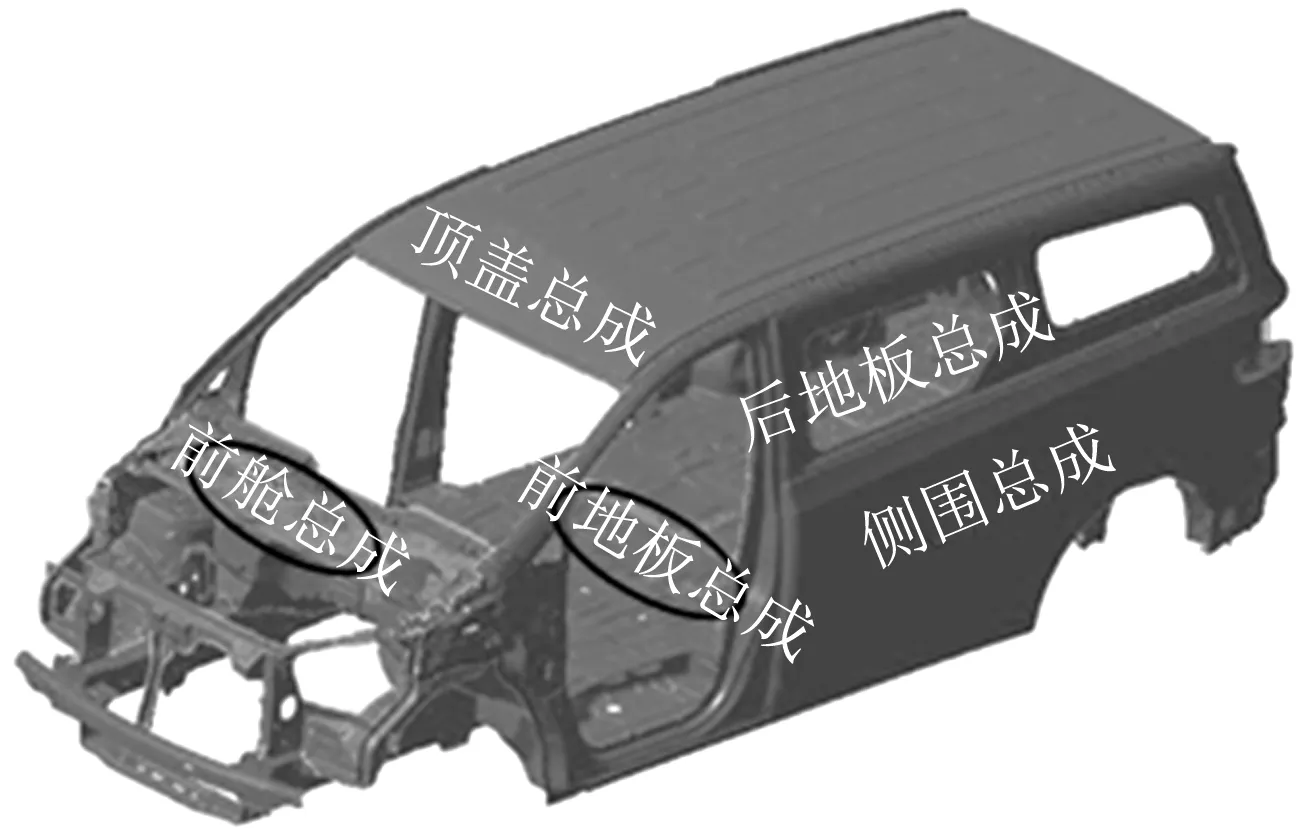

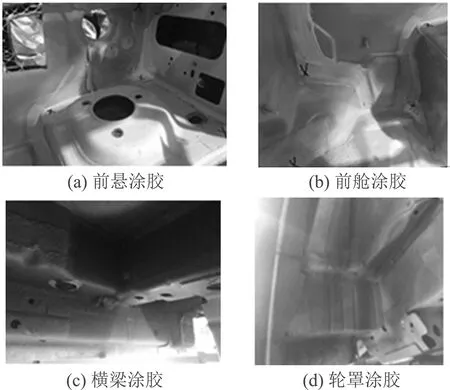

结合车辆实际情况,要减小泄漏量,需要通过优化前围板及前地板的钣金结构、涂胶和过孔等的密封来实现,见图6。

图6 白车身关注的密封钣金区域

通过白车身气密性试验,确定了主要的泄漏点,如表3所列。

表3 前围和前地板主要泄漏点

①为了符合原著本意,本文仍沿用原著中的非法定单位——编注。

对于空调进风口本体可知,泄漏原因主要是内外循环阀门密封不良、内外循环模式切换密封不完善造成的。通过更换符合设计状态的阀门零件,修复了内外循环的控制逻辑,此处异常泄漏消失。

空调风口和钣金搭接缝隙泄漏原因是风口与钣金搭接泡棉过盈量不足引起的。通过增加风口与钣金之间的泡棉厚度完全消除了该处泄漏。

对于钣金搭接的泄漏,经过实车检查,部分区域涂胶有缺陷,见图7。

图7 涂胶状态较差的关键区域

结合白车身情况,对上述各区域的涂胶工艺进行了优化,尤其是隔绝主要噪声源的钣金缝隙,实现上述区域泄漏量为零。

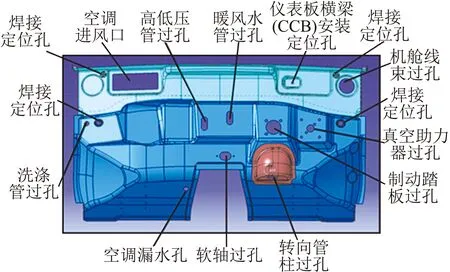

其次,检查前舱区域的过孔和工艺孔,确保前舱钣金没有无用孔,且每个过孔和工艺孔均有密封设计定义。具体措施见图8和表4。

3.监管效率更高,加强了事中控制和事后检查处罚。监管部门之间的时间和精力有限,大量公告、采购文件需要审批,还要处理投诉,监管效率不高。现在,审批改为备案,特别是消耗监管部门精力和时间最多的采购文件的审批,改为预公示制度或在采购公告发布网页增加采购文件链接,任何人可以随时下载。采购文件内容是否公平公正,交由市场各方人员特别是供应商去判定。减少了审批人员和审批事项之后,监管部门便拥有更多人员充实一线监管力量,有更多的时间和精力加强制度建设,加强对政策执行、采购过程的监督检查,依法查处违法违规行为。

图8 前舱孔洞及堵塞检查内容

孔洞编号孔洞功能孔洞大小密封措施1/6/8/15焊接定位孔Φ25 mm橡胶堵盖2空调进风口0.020 0 m2PU发泡3高低压管过孔0.002 0 m2PU发泡4暖风水管过孔0.002 0 m2PU发泡5CCB安装定位孔Φ12 mm橡胶堵盖7机舱线束过孔Φ80 mm三元乙丙橡胶(EPDM)密封垫9真空助力器过孔Φ36 mmEPDM密封垫10制动踏板过孔Φ72 mmEPDM密封垫11转向管柱过孔0.001 4 m2EPDM密封垫12软轴过孔0.002 0 m2EPDM密封垫13空调漏水孔Φ25 mm橡胶管14洗涤管过孔Φ25 mmEPDM密封垫

经过上述处理,白车身的泄漏量减小到了40 cfm,最终结果优于对标车,见表5。

表5 白车身泄漏量

通过上述一系列控制流程,有效地控制了前舱等重点区域的泄漏量,为后续的吸收隔声性能及整车NVH性能控制提供了良好的基础。

3.2 声学包隔声优化

声学包结构由吸噪层和隔噪层组成。吸噪层通常采用PU泡沫或棉毡,隔声层通常采用EVA。前围板作为隔噪层,通常和内前围构成,包括钣金隔噪层、吸噪层和隔噪层,这种“三明治”结构,极大地提高NVH性能。

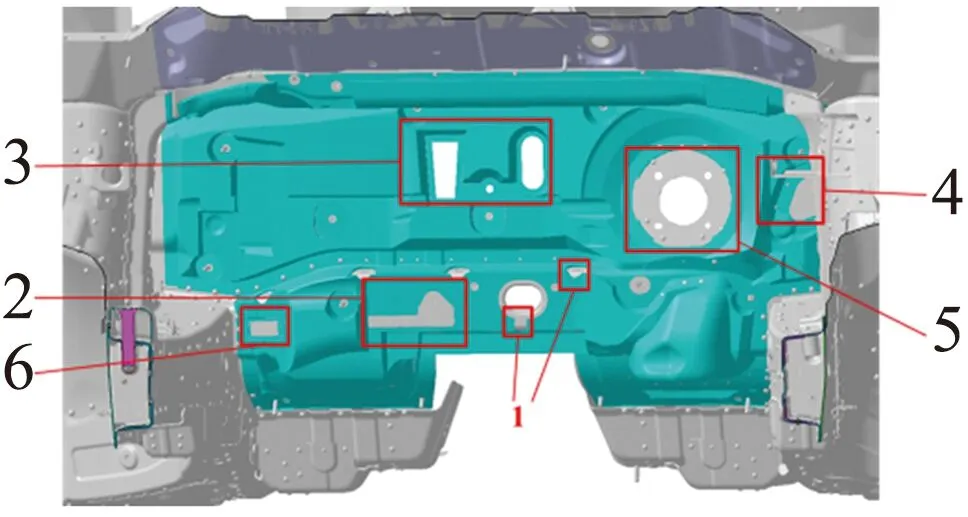

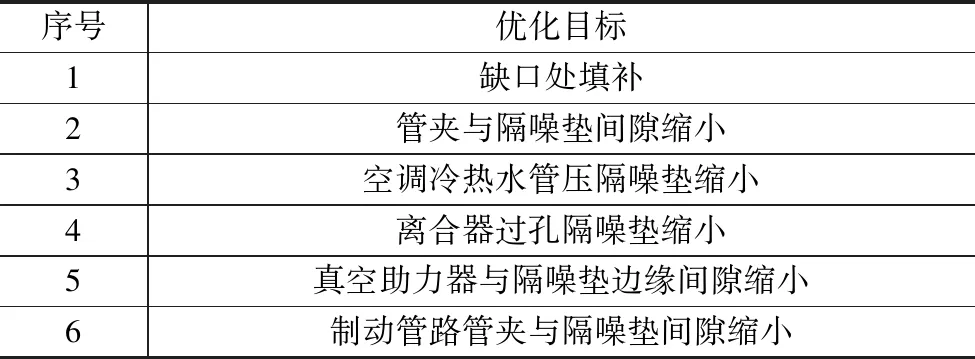

上文中对前围钣金优化完成后,需再对内前围隔噪垫进行优化,主要是缩孔,即减小隔噪垫的开孔,减少零件与隔噪垫之间的缝隙,优化前后的隔噪垫零件见图9,具体共8处优化位置,详见图10和表6。

图9 内前围隔噪垫开孔缩孔优化前后对比图

图10 内前围隔噪垫优化图

同理,对外前围隔噪垫进行缩孔优化,具体优化方案共6个,详见图11和表7。

图11 项目车型外前围隔噪垫优化图

序号优化目标1隔噪垫在中通道处往下延伸2转向中间轴处增加覆盖3空调冷热水管处压隔噪垫边缘4前舱线束处压隔噪垫边缘5空调进风口处压隔噪垫6三踏与仪表板横梁安装点处压隔噪垫7左A柱下隔噪垫缺口填补8右A柱下隔噪垫缺口填补

表7 项目车型外前围隔噪垫优化内容

通过上述优化方案,内前围覆盖面积增加4%,外前围覆盖面积增加3%。对前围的隔噪量试验结果如图12所示。从图12可知,前围的隔噪量在中低频段基本无变化,从1 600 Hz开始的高频段隔噪量逐渐增大,说明前围密封和声学包的优化对高频段噪声的隔离更有效。

图12 前围隔噪量优化前后对比图

3.3 试验验证

图13 优化前后MPV怠速车内驾驶员耳旁噪声1/3倍频程图

在怠速工况下,对完成以上优化措施MPV车的车内驾驶员耳旁噪声进行测试,试验结果如图13所示。从图13可见,驾驶员耳旁噪声的高频成分有明显的下降趋势,对于原始状态来说,噪声从48.6 dB(A)下降到44.8 dB(A),下降了3.8 dB(A),耳旁噪声优于对标车,达到了预期的优化目标。

4 总结

以某MPV车怠速工况下车内噪声为研究对象,系统地阐述了整个优化过程和具体的噪声控制措施。采取优化措施后,某MPV在怠速工况下,驾驶员耳旁噪声由48.6 dB(A)下降到44.8 dB(A),噪声中的高频成分得到抑制,优于对标车表现。通过以上研究工作,获得以下结论:

(1) 通过隔离法能够快速地识别噪声源,为制定降噪措施提供依据。

(2) 车辆密封性和声学包对整车的NVH性能有重要影响,主要对车内噪声的高频成分有良好的抑制作用。

(3) 前围钣金的泄漏量和前围声学包的开孔面积同样重要。泄漏量和开孔面积越大,从该处的泄漏噪声就越大,所以需充分考虑减小钣金泄漏点,增加声学包覆盖率。