LiNbO3单晶薄膜体声波谐振器的研制

2019-06-25田本朗毛世平马晋毅蒋平英

彭 霄,田本朗,毛世平,杜 波,蒋 欣,徐 阳,马晋毅,蒋平英

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

薄膜体声波谐振器(FBAR)因其品质因数(Q)及功率承受力高,体积小等独特优势,被广泛应用于移动通信领域。目前FBAR滤波器的核心压电材料为AlN压电薄膜,该材料具有声速高、声衰减小等优点,但其有效机电耦合系数较小(最大仅7%),严重限制了FBAR滤波器在宽带信号处理系统中的应用。

一种展宽带宽的方法是改变FBAR滤波器的结构。Yang采用一种栅格电路结构实现了相对带宽12%的基于AlN薄膜的FBAR滤波器[1],但是,该方法需要采用外加匹配电感和巴伦,这增加了滤波器的体积,不利于实现通信设备的小型化。为了不增加FBAR滤波器体积,同时又可增大其工作带宽,采用机电耦合系数大的压电薄膜材料作为工作层的方法。常用的AlN和ZnO薄膜的Q值及有效机电耦合系数都较小,一个替代方案是采用单晶材料铌酸锂(LiNbO3,LN)和钽酸锂(LiTaO3,LT)。LN和LT常用作声表滤波器的材料,机电耦合系数及Q值均大于溅射生成的AlN和ZnO薄膜。T.Baron采用Y切36°的LN薄膜板材,制作出机电耦合系数达31%的单晶薄膜谐振器[2],揭示了LN单晶材料在FBAR器件中应用的可能性。但是,该方法中LN薄板是通过对晶体材料研磨抛光工艺制作得到,这种方法一方面效率低,另一方面难以得到亚微米级的压电薄膜,限制了滤波器的工作频率范围。制备亚微米级压电薄膜的方法有射频溅射[3]、化学气相沉积[4]和离子束外延[5]等,但这些方法难以制作出具备高晶体质量的LN薄膜材料。目前,国外已采用智能截割(Smart CutTM)法制备出任意取向、微米级以下的LN薄膜,且薄膜晶体质量可与块状单晶材料相比拟,为单晶薄膜谐振器的实现提供了基础,而国内在LN单晶薄膜谐振器的研究尚处在起步阶段。

本文介绍了一种采用Smart CutTM技术制备的LN体声波薄膜谐振器。首先通过有限元仿真对器件的LN薄膜切向角、电极材料、厚度进行了谐振器设计,然后采用Smart CutTM技术制备出Z切-LN单晶薄膜,最终研制出工作频率为3.85 GHz,插入损耗为1.8 dB,机电耦合系数为8.3%的单晶薄膜谐振器。

1 设计与仿真

FBAR的核心工作单元由夹在上、下两电极间的压电材料组成。顶电极具有自由表面,底电极由空腔或隔膜结构的衬底机械支撑,电极上施加的电压信号激发压电材料产生的声波沿压电材料的厚度方向传播,工作谐振频率由压电材料的厚度决定。

(1)

式中:fs为串联谐振频率;fp为并联谐振频率。

器件谐振峰处的Q采用3 dB计算法:

(2)

式中:fr为S参数中提取的谐振峰频率;f1、f2分别是谐振频率处低、高频段的-3 dB转折点频率。

采用商用有限元仿真软件COMSOL模拟LN单晶薄膜谐振器机电耦合性能,选用软件中压电设备仿真模块。为减小计算量与计算时间,FBAR单元简化为2D轴对称模型(见图1)。

图1 FBAR的2D轴对称结构仿真模型

模型中压电层厚为500 nm,采用Z切-LN材料。LN材料密度为4 700 kg/m3,相对介电系数为43.6。压电层与下电极的边界均为紧固边界,压电材料上表面加1 V的电势,下表面接地。模型的右端采用完美匹配层(PML)的边界条件,入射声波将无反射地穿过分界面进入PML。

压电材料不同切向激发的波的形态和数量不同,谐振峰处的Q值也不同。Z切-LN衬底的切向角在0°~180°变化时,谐振器导纳Y11的实部——电导的对数值随频率变化的仿真曲线如图2所示。由图可知,切向角()为0°、60°、120°和180°时的电导谐振峰Q值远大于α为30°、90°和150°时的Q值。

图2 LN不同切向角的电导频谱

图3为对不同顶电极厚度(t=50~200 nm)谐振器的电导频率响应。由图可知,不同的t除了会导致谐振器的频率发生偏移(电极越厚,频率越低),寄生杂波的数量和形态也不同,其中t=100 nm的谐振器在谐振峰处的Q值最高,寄生波的影响也较小。

图3 t不同时,FBAR的电导响应频谱

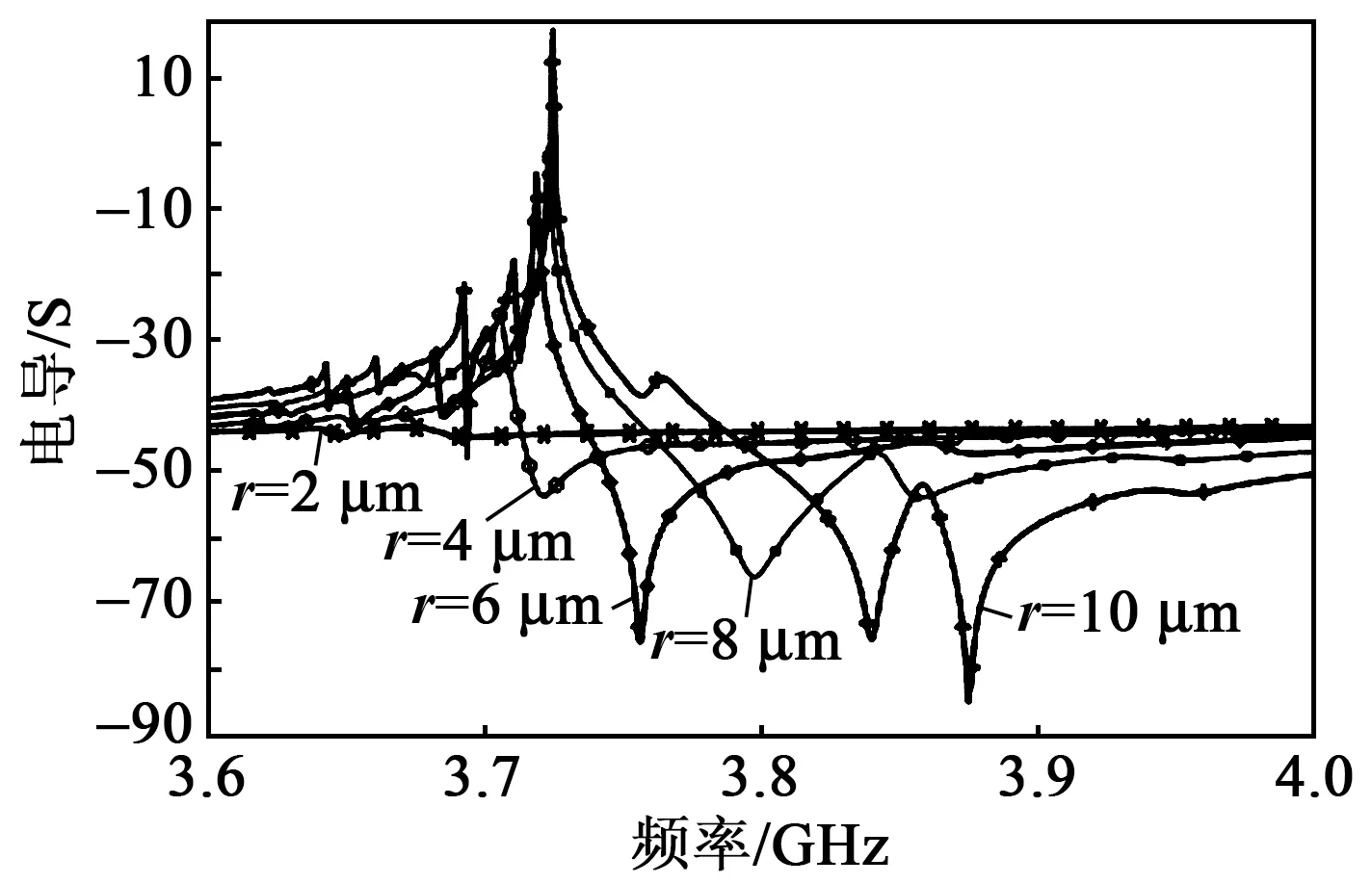

对不同顶电极半径(r)的谐振器性能进行仿真,r由2 μm变化到10 μm(见图4)。由图可知,r越大,谐振峰Q值越高,不过,带外的寄生杂波也增多。综合考虑,选择r=6 μm时杂波最少,Q值也较高。

图4 r不同时,FBAR的电导响应频谱

电极常用金属材料包括铝、钨、金、钼和铂,其中铂、钼、金和钨声阻抗相对较大,能很好地限制体声波能量不泄露到外界,使谐振器保持较高的Q值,可用作FBAR电极。有限元仿真中,在相同结构和压电材料的条件下,对采用铂、钼、金和钨作为电极材料的谐振器分别进行频域分析,谐振器电导-频率曲线如图5所示。

图5 不同顶电极材料的FBAR对应的电导响应

图6 FBAR优化设计模型模态仿真

综合图2~5可知,对采用最优设计值(α=60°、钼电极厚为100 nm、电极半径为6 μm)的FBAR进行模态仿真,谐振峰处的振动位移结果如图6所示。在3 724 MHz谐振频率下,谐振器的声波能量集中在电极区域,较少泄漏到边缘区域,此时,谐振器的电导-频率曲线如图7所示。

图7 FBAR优化设计后的电导响应

2 制备工艺

由于采用Smart CutTM法制备的Z切-LN薄膜材料已基本成熟且应用于光波导领域,因此,从获得材料的便捷性考虑,本次实验采用3英寸(1英寸=2.54 cm),厚0.5 mm的Z切60°LN晶圆作为压电层来验证工艺的可行性。同时,衬底选用LN单晶基片,以保证LN薄膜与衬底间的热膨胀系数匹配,由于LN具有高电阻率和低介质损耗,是一种优异的衬底材料。

本次实验制备的FBAR谐振器基于空腔结构,关键工艺包括:通过Smart CutTM工艺获得LN薄膜作为压电层;采用SiO2作为粘接层将LN压电层与LN衬底连结在一起;释放牺牲层形成空腔。谐振器制备过程如图8所示。

图8 制备工艺

在LN单晶中注入高剂量的He+以形成断裂层,通过调节注入离子的能量达到控制剥离后形成的单晶薄膜的厚度。当注入离子能量E=195 keV,注量D≈4.5×1016cm-2时,剥离后LN薄膜厚度为550 nm。底电极和顶电极采用电子束蒸发制备,厚约100 nm。为避免高温对LN注入层的破坏,采用温度低于200 ℃的等离子体增强的化学气相沉积法(PECVD)制备α-Si,厚约1 000 nm;键合层SiO2同样采用低于200 ℃的PECVD方式制备,厚约2 500 nm。制备完成后运用化学机械抛光(CMP)的方式进行表面平坦化处理,再将两个相同尺寸的LN通过SiO2—SiO2键合方式实现连接。经过200 ℃的温度进行退火后将注入层剥离,从而获得表面粗糙的单晶LN薄膜。使用CMP工艺对LN表面进行抛光处理,改善薄膜表面粗糙度。由于LN的湿法腐蚀工艺难度较大,采用干法刻蚀工艺完成。由于反应离子刻蚀不仅刻蚀速率慢,且对光刻胶的选择比低,因此,刻蚀效果较差;而采用离子束进行纯物理轰击,虽然能提高刻蚀速率和对光刻胶的选择比,但对终点无法很好地控制,易破坏电极。所以,干法刻蚀LN采用两种方式相结合,即先进行离子束轰击,再采用反应离子刻蚀的方式实现。最终空气隙的实现采用XeF2气体完成。

综上所述,采用Smart CutTM制作单晶薄膜FBAR谐振器的具体步骤如下:

1)将He离子注入到3英寸单晶衬底A上,创造一个有一定深度的注入区。

2)在晶圆A底部镀底电极。

3)在底电极下方镀α-Si作为牺牲层。

4)在晶圆A下方镀SiO2作为连接层并用CMP抛光。

5)通过SiO2结合晶圆A、B。

6)通过晶圆A的注入层剥离出所需单晶薄膜层。

7)刻蚀单晶薄膜层并溅射顶电极。

8)释放牺牲层形成空腔。

3 结果与讨论

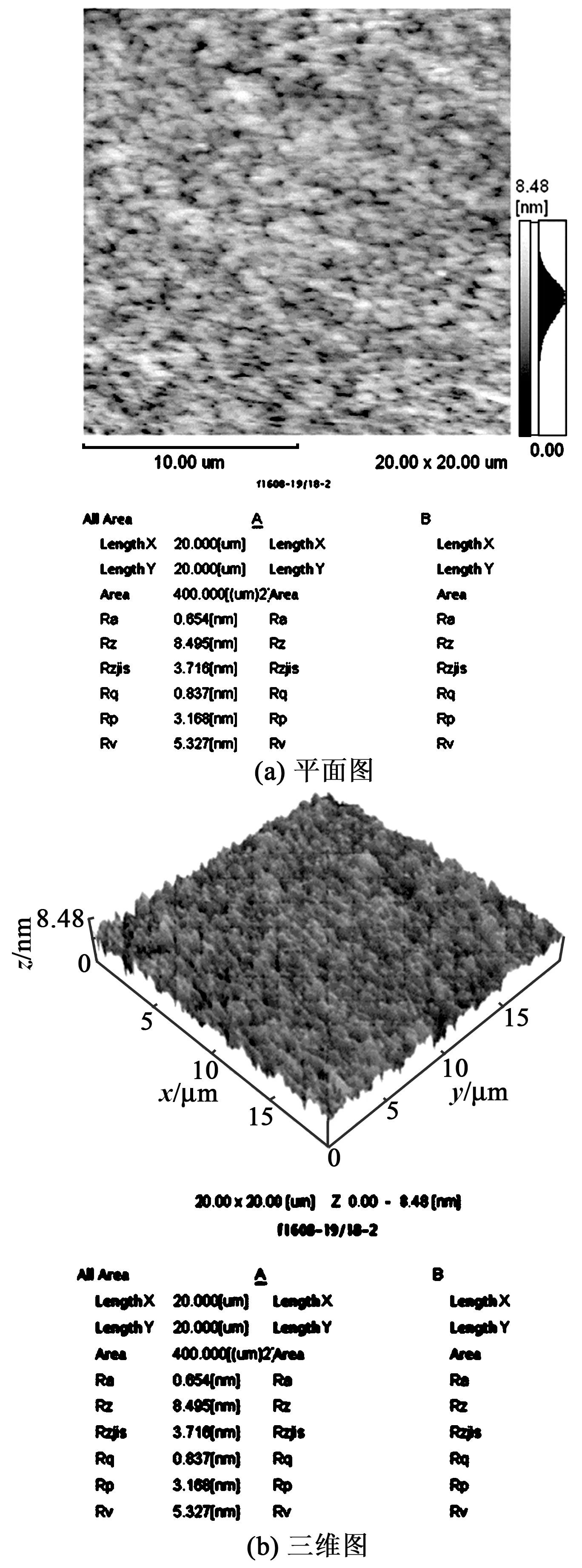

采用Smart CutTM制备的LN薄膜进行X线衍射分析,结果如图9所示。由图可见,薄膜的LN衍射峰存在且强度很高,表明薄膜是单晶层,无其他相出现。LN薄膜在化学机械抛光工艺后的表面粗糙度照片如图10所示。薄膜表面粗糙度小于0.654 nm。图9、10测试结果表明,制备的LN单晶薄膜质量较高,基本满足器件实际应用要求。

图9 LN单晶薄膜的高分辨X线衍射图谱

图10 CMP后薄膜表面粗糙度测试结果

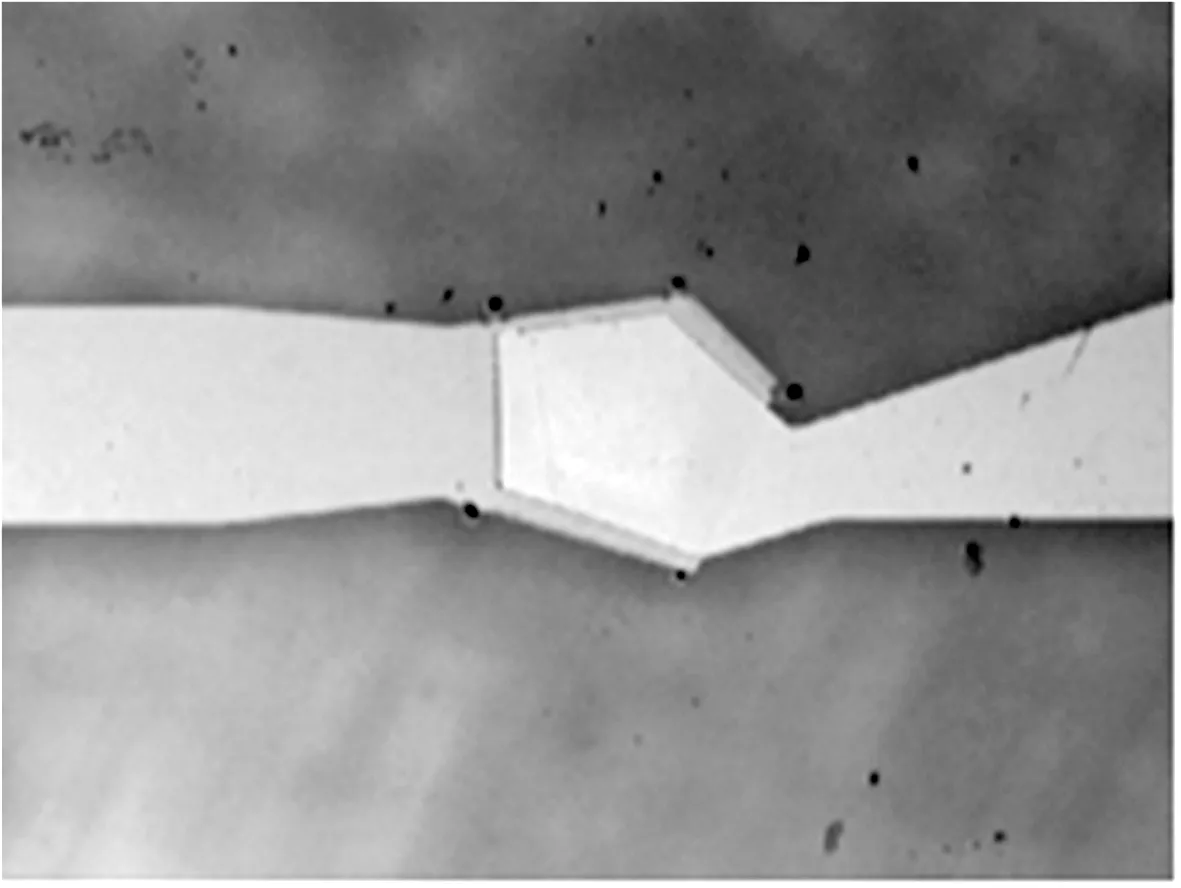

图11为采用上述工艺流程制作的LN单晶谐振器样品照片。由图可知,谐振器结构完整,牺牲层释放完全。

图11 LN单晶FBAR谐振器样品

1)LN薄膜应力过大。

2)金属电极边缘图形有缺陷。

3)LN剥离后,因担心退火温度过高,会使LN薄膜开裂,因此,退火温度控制在300 ℃,离子注入造成LN薄膜缺陷未得到恢复。

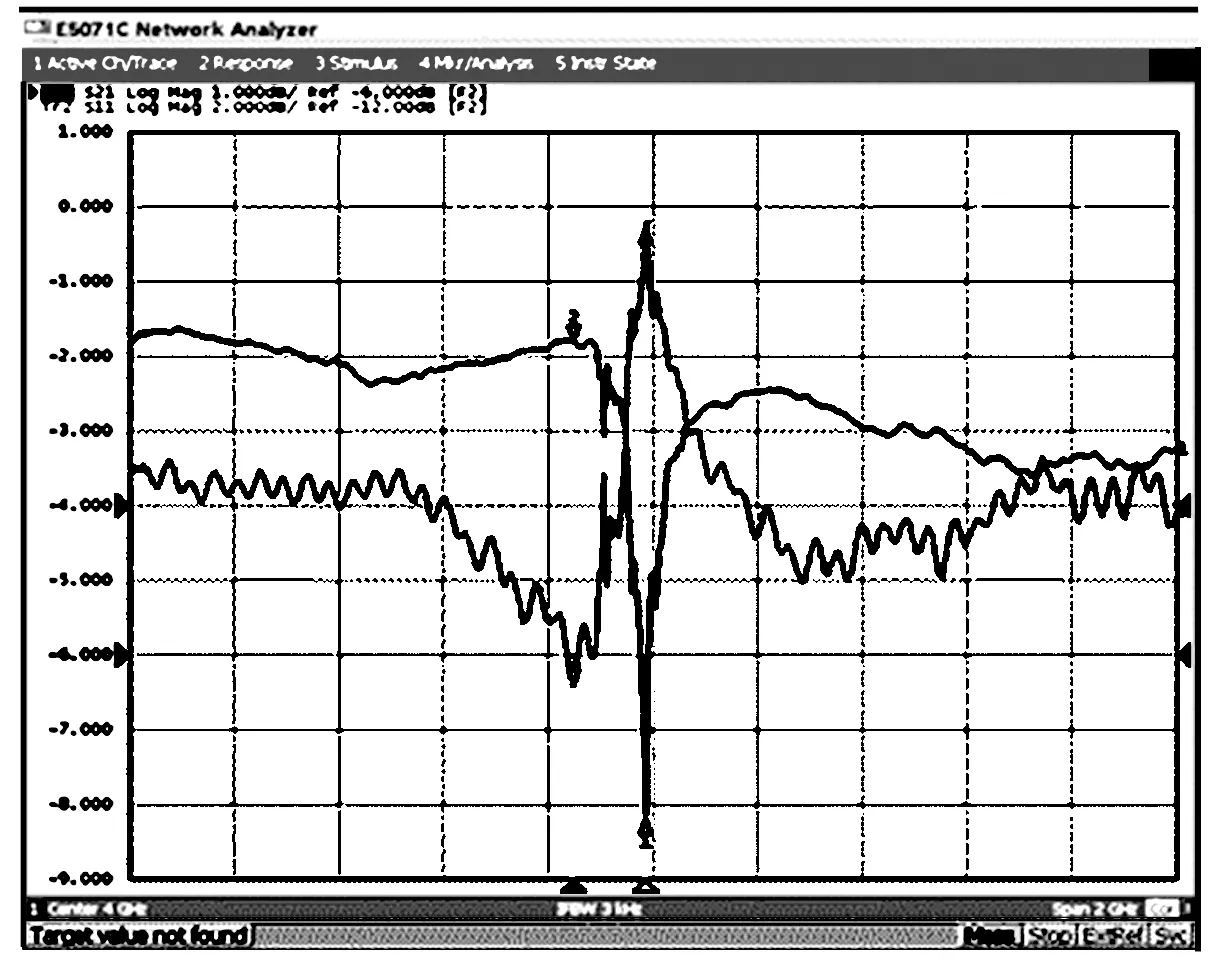

图12 LN单晶FBAR谐振器测试曲线

4 结论

本文提出了一种采用单晶LN薄膜作为压电层的FBAR谐振器,重点介绍了采用Smart CutTM技术制备LN单晶薄膜谐振器的工艺流程。利用该工艺技术和优化仿真结构参数制备的LN单晶薄膜FBAR谐振器的工作频率为3 847.5 MHz,反谐振频率为3 986.25 MHz,插入损耗为1.81 dB,机电耦合系数为8.3%。该器件的实验表明:

1)通过对LN材料及结构尺寸进行优化设计来实现大的机电耦合系数。

2)采用Smart CutTM技术获取单晶薄膜作为压电衬底层可实现高性能FBAR器件,满足高世代滤波器的需求。后续将进一步优化工艺及结构参数,减小寄生杂波损耗。