双燃料集装箱船机舱通风系统设计与配置

2019-06-24高爱华马忠丽娄春景蒯晶晶

高爱华,马忠丽,娄春景,蒯晶晶

1.上海外高桥造船有限公司,上海200137 2.成都信息工程大学控制工程学院,四川成都610225

随着船舶LNG双燃料动力技术不断发展成熟,LNG双燃料船及船上配套装置和技术研究也变得越来越重要[1]。其中,双燃料船的机舱安全性和可靠性研究就是一项重要内容。

双燃料船机舱在设计过程中,对其安全性和可靠性的要求应该与柴油机船舶具有相同水平:应将气体燃料发生危害的概率降至最低;应将可能发生危险的区域尽量减到最少,降低潜在风险;应防止爆炸性、可燃性或毒性气体浓度的意外累积[2]。

由于LNG的易燃易爆性,其被输送到机舱后增加了机舱的火灾和爆炸风险。相对来说,船舶机舱空间较狭窄,机舱中由于机器工作散发到周围环境中的热量主要靠通风来排除;同时,某些设备燃烧也需要大量空气,所以通风对机舱来说非常重要和必要[3]。为了将危险降到最低,需要对输送LNG燃料的双壁管、燃气阀门单元(GVU)、燃气处理间等进行特定的通风系统配置。

目前,国内缺乏这方面的研究,本文针对20000箱大型集装箱船的机舱通风系统进行了设计、计算以及配置研究。

1 LNG燃料供给系统通风设计和配置

1.1 本质安全型机舱

本质安全的机舱一般采用单一的气体燃料发动机或双燃料发动机,本质安全是指对机舱内所有的供气管路采取气密环围手段(通常使用双壁管路、通风导管),使管路中可能的气体燃料泄露风险降至最低,机舱安全性得到提高,使机器处所在任何情况下均处于气体安全状态[4−5]。

1.2 本质安全型机舱的通风设计

1.2.1 通风系统总体设计

根据《国际船舶使用气体或其他低闪点燃料安全规则》(international code of safety for ships using gases or other low-flashpoint fuel,IGF规则)相关规定,通风系统设计应满足以下要求[6]:

1)危险场所的通风管道应与非危险场所的通风管道分开,且能在所有温度和环境条件下正常工作。

2)应能避免任何气体积聚,系统由独立风扇组成,要保证容量足够。

3)非危险空间的空气出口设在危险区域之外。

4)危险封闭空间的空气出口设在与通风空间相同或较小的危险程度区域内。

5)通风设备所需的容量要根据房间的总容积计算。对于复杂形式的房间,需要增加通风能力。

6)可通过入口由非危险区域进入危险区域的处所,应设置空气锁,并保持在相对于外部危险区域的超压状态。

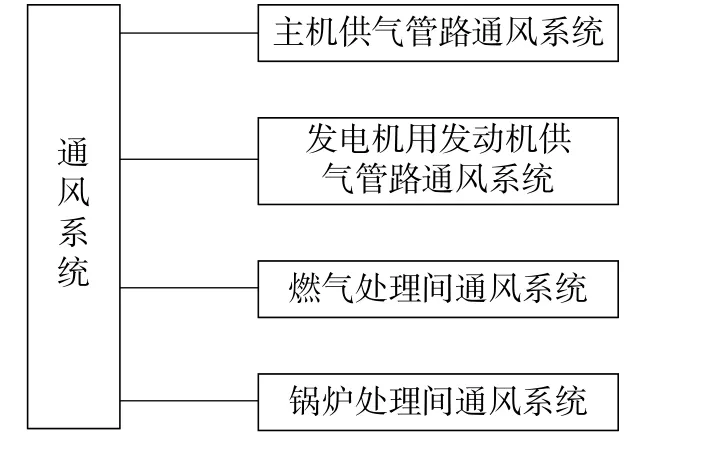

对于本质安全型机舱,主机、发电机均使用双燃料的机型,供气系统管路使用双壁管。内管是供气管,双壁管中间为通风通道。设计将通风系统分为主机供气管路通风系统、发电机用发动机(辅机)供气管路通风系统、燃气处理间通风系统、锅炉管路通风系统4部分[7],系统组成如图1所示。

图1 通风系统整体构成

1.2.2 主机供气管路通风系统设计

主机的供气系统采用高压供气形式。气缸头处设置有供气喷射阀,进机舱前的供气管的管路上设置有通风排风机,供气管和喷射阀集全部使用双壁管。空气进气口具体位置的确定要保证新风从安全区域引入,且高度要满足规范要求,这里是从扫气双壁管(主机)出机舱的地方引出;排风机的排出口的位置和高度也需满足规范要求。根据船级社规范规定:含双壁管中间的空间及阀集的空间的通风循环次数应不小于30次/h;风机应为防爆型风机;电机置于风道外[8]。

1.2.3 辅机供气管路通风系统设计

辅机的燃气供气系统采用低压供气形式,在燃气进入发动机前,管路设置有燃气阀单元。通风机风量的换气量设计应该满足空间内30次/h。由于采用几台辅机并联通风形式,为保证每台辅机供气管路的空气循环量满足相关的规范要求,风量调节阀被安置在每台辅机新风入口处,用来调节进入每台辅机供气管路空间的空气量[8]。其他设计要求与主机通风系统类似。

1.2.4 燃气处理间通风系统设计

燃料处理间属于密闭的空间,里面放置供气系统的处理装置以及所有与储气罐相连接的阀等。在这个空间设置通风系统的作用是将阀及设备逸漏到此处的燃气及时排出,设计时还需要考虑此处检查及维修时员工的出入[8]。设计要求与主机通风系统类似。

1.2.5 锅炉管路通风系统设计

锅炉是一种燃料燃烧设备,向锅炉中注入的燃料主要利用其化学能和电能,经锅炉燃烧输出一定的热能[9]。供气管均采用双壁管形式,设计要求与主机通风系统类似。

2 LNG燃料供给系统风机容量计算选型

风机是通风系统的重要器件,容量是选择风机的重要依据参数,准确的容量计算尤为重要。

2.1 机舱通风容量计算及风机选型

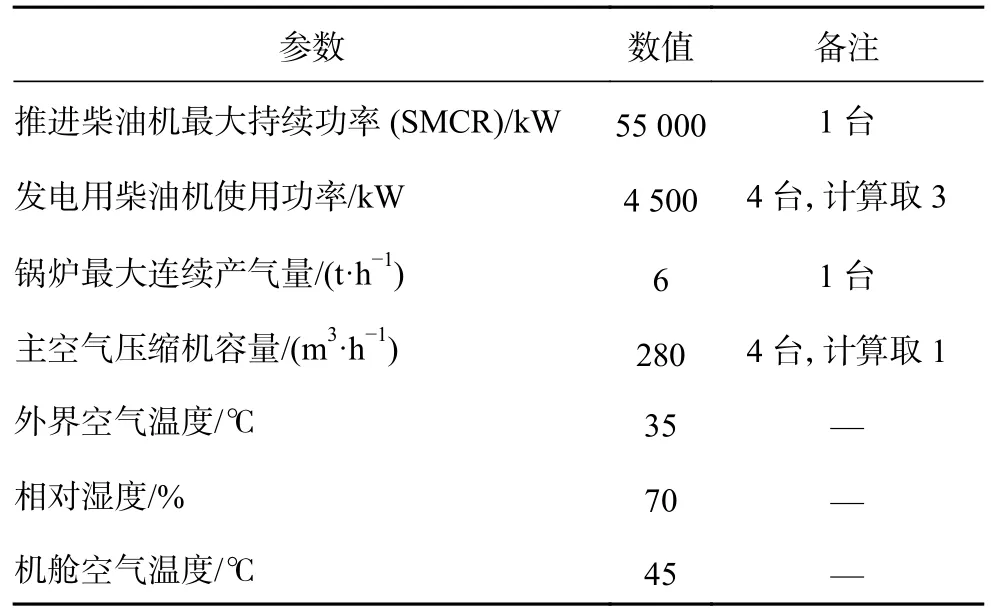

机舱重要参数如表1所示。

表1 通风系统计算参数依据

通入机舱的空气,一部分用于帮助燃料燃烧,另一部分用于给机舱设备通风散热。因此,机舱通风耗气量主要包括机舱燃烧耗气量和机舱散热耗气量。

2.1.1 机舱燃烧耗气量计算

机舱燃烧包括推进柴油机燃烧、发电用柴油机燃烧、锅炉燃烧3个部分。

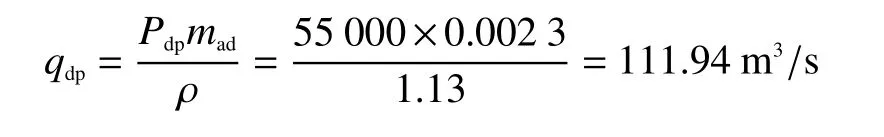

1)推进柴油机燃烧空气量qdp计算[10]

式中:Pdp为推进柴油机持续使用功率,kW;mad为二冲程推进柴油机燃烧空气率,kg/kW·s;ρ为温度35℃、相对湿度70%、气压101.3kPa时空气密度,kg/m3。

2)发电用柴油机燃烧空气量qdg计算

式中:Pdg为发电用柴油机最大持续使用功率,kW;K为柴油发电机负载系数;mad为四冲程柴油发电机燃烧空气率,kg/kW·s;n为正常航行条件下发电用柴油机工作台数。

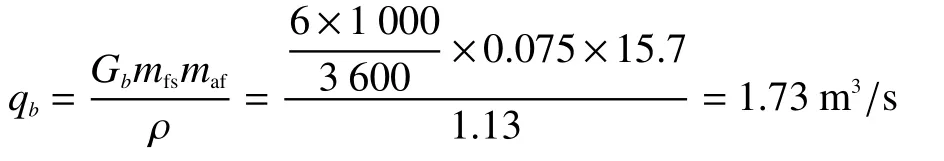

3)锅炉燃烧空气量计算

式中:Gb为锅炉最大连续产量,kg/s;mfs为制造每公斤蒸汽消耗的燃油量,kg/kg;maf为燃烧每公斤燃油所需空气量,kg/kg。

4)燃烧所需总空气量计算

式中qa=0.07m3/s。

2.1.2 机舱散热耗气量计算

机舱散热包括推进柴油机散热、发电用柴油机散热、蒸汽锅散热等9部分。

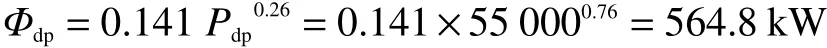

1)推进柴油机散热量计算

式中Pdp为推进柴油机最大持续使用功率,kW。2)发电用柴油机散热量计算

式中:Pdg为发电用柴油机最大持续使用功率,kW;K为柴油发电机负载系数;n为正常航行条件下发电机工作台数。

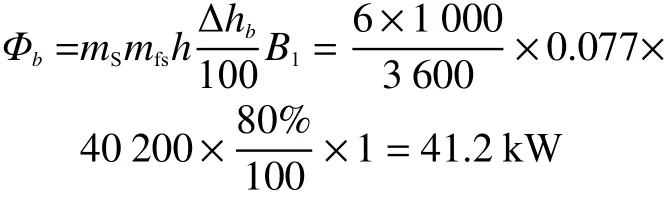

3)蒸汽锅炉散热量计算

式中:mS为锅炉最大连续产气量,kg/s;mfs为每千克蒸汽燃油耗率,kg/kg;h为燃油低热值,kJ/kg;hb为锅炉在最大连续输出时的热损失百分比;B1表示锅炉安装位置,这里锅炉设在机舱内,机舱棚下,值取1。

4)蒸汽管和凝水管散热量计算

式中:msc为蒸汽热耗量,每千瓦大约相当于每小时1.6kg蒸汽量,kW;Δhp为蒸汽管和凝水管每千瓦蒸汽热耗量的散热量。

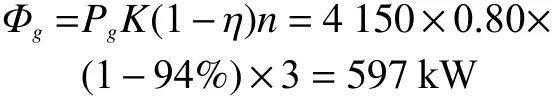

5)发电机散热量计算

式中:Pg为风冷发电机功率,备用机组不计,kW;η为发电机效率。

6)电气设备的散热量计算

电气设备的散热量在进行估算时,取航行中使用的电气设备额定功率和照明功率总和的20%。

7)排气管和废气锅炉散热量计算

8)加热箱柜散热量计算

9)机舱中其他设备发热量估算值计算

10)所有设备散热所需通风量qh计算[11]

按ISO-8861国际标准推荐公式,计算如下:

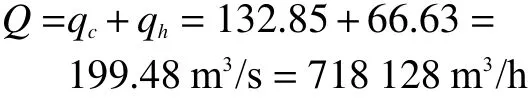

2.1.3 机舱通风总量及风机选型

1)机舱通风总量计算

设置风机共6台,每台容量不小于

因此实际每台风机容量为120000m3/h。(从厂家风机特性曲线中查得,取约5%余量)。

2)机舱送风机选型

机舱送风机选型如表2所示。

表2 机舱送风机选型参数

2.2 主机供气管路及GVU通风容量计算及风机选型

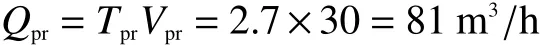

1)主机供气管路及GVU通风总量计算

2)主机供气管路抽风机选型

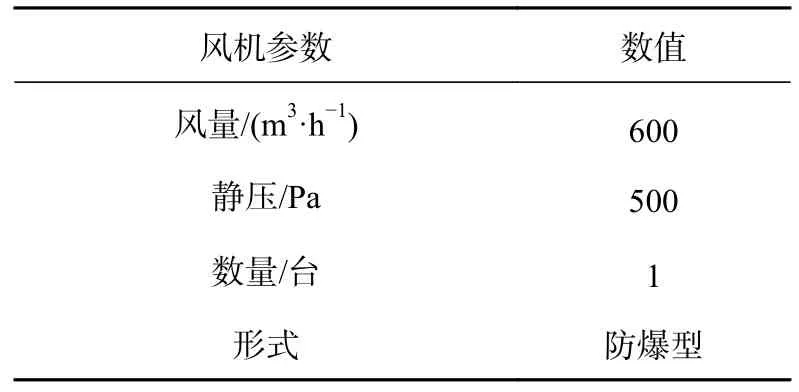

主机供气管路抽风机选型如表3所示。

表3 主机供气管路抽风机选型参数

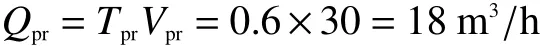

2.3 发电机管路及GVU通风容量计算及风机选型

单台发电机管路及GVU通风量为:

发电机共2台,通风总量为:

发电机管路抽风机选型参数如表4所示。

表4 发电机管路抽风机选型参数

2.4 锅炉管路及GVU通风容量计算及风机选型

锅炉管路及GVU通风总量计算

锅炉抽风机选型参数如表5所示。

表5 锅炉抽风机选型参数

2.5 燃气处理间通风容量计算及风机选型

燃气处理间通风容量计算

燃气处理间抽风机选型参数如表6所示。

表6 燃气处理间抽风机选型参数

3 LNG燃料供给系统通风布置

通风系统合理布置是系统高效工作的保障。这里讨论主机和辅机供气管路及GVU通风布置。

3.1 主机供气管路及GVU通风布置

选用MAN B&W8S90MEC-GI作为主机方案。根据GVU容积及双壁管内容积,双壁管及GVU通风换气次数要求为30次/h,防爆风机容量至少为175m3/h。因防爆风机最小型号为1000m3/h,故实际选型为30A橄榄式防爆轴流风机。设计的主机供气管路及GVU通风管系及布置图如图2所示。

图2 主机供气管路通风管系走向图

系统包含2台防爆风机(一用一备)、一套鹅颈式自然通风筒及相关防火风闸、止回风闸及风管。主机供气双壁管在进入机舱前接入通风管路到排风机;自然鹅颈通风筒接风管进入机舱,风管连接必须采用套管焊接形式以保证安全性;自然进风管接到主机供气双壁管终端的通风接口处。

通风系统要求的进气和排气,都应该分别来自和排向安全位置[12]。对于进风口,其周围1.5m内应无其他安全处所的进风口及开口;对于排风口,其周围4.5m内应无其他安全处所的进风口及开口。

通风系统除需能保证IGF要求的换气次数外,还需能保证机舱气压P1大于GVU内气压P2、外界大气压P0大于GVU内气压P2。因为机舱通风为送风,P1还需大于P0约50Pa,以保证主机能按照其功率曲线运转。

3.2 发电机供气管路及GVU通风布置

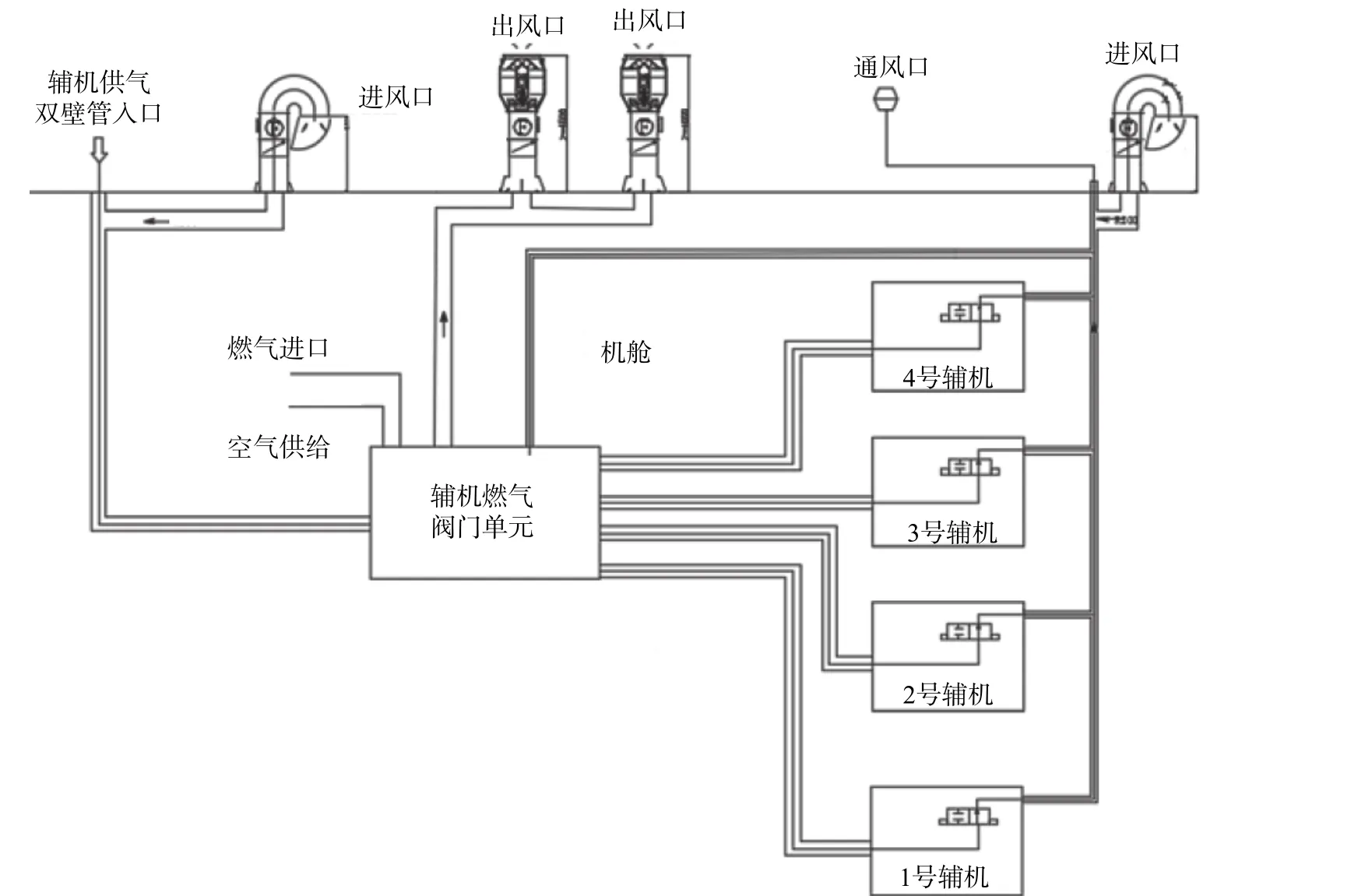

选用WARTSILA6L20DF作为双燃料辅机方案。根据辅机GVU容积及双壁管内容积,双壁管及GVU通风换气次数要求为每小时30次,防爆风机容量至少为265m3/h。因防爆风机最小型号为1000m3/h,故实际选型也为30A橄榄式防爆轴流风机。设计的辅机供气管路及GVU通风管系及布置如图3所示。

图3 辅机供气管路及GVU通风管系走向

设计供气管路时,4套阀组布置在一个GVU内,简化了通风系统。系统包含2台防爆风机(一用一备)、一套鹅颈式自然通风筒及相关防火风闸、止回风闸及其风管。

辅机供气双壁管在进入机舱前接入通风管路到排风机;自然鹅颈通风筒接风管进入机舱,风管连接必须采用套管焊接形式以保证安全性;自然进风管总管分开为6路,一路接到辅机供气双壁管起始端,一路接到GVU通风接口,另4路接到辅机供气双壁管的终端通风接口。

对于所要求的通风系统的通风进气和排气,与主机要求类似。

通风系统除需能保证IGF要求的换气次数外,还需能保证机舱气压P1大于GVU内气压P3、外界大气压P0大于GVU内气压P3。因为机舱通风为送风,P1还需大于P0约50Pa,以保证辅机能按照其功率曲线运转。

4 结论

文章通过对本质安全的双燃料船机舱通风系统设计需求进行分析,按照相关行业标准,提出针对两万箱双燃料集装箱船的机舱通风系统的设计和配置方案,分别对主机、发电机、锅炉管路双壁管和它们的GVU单元以及燃气处理间的通风设计和布置进行了详细阐述,得出如下结论:

1)设计的双燃料船本质安全型机舱通风系统符合相关规范要求,能够保证危险气体的有效可靠排出,保障船舶双燃料的可靠安全使用;

2)本文设计以工程可实现性为出发点,设计的通风系统较易工程实现;

3)本文设计的针对双燃料集装箱船机舱的通风系统为其他LNG燃料系统的通风系统的设计提供了设计思路和依据。

在之后的工程实践中,将会进一步研究并解决在实际配置和安装中产生的具体问题。