网板式压榨辊关键零部件设计与分析

2019-06-24

(唐山学院 机电工程系,唐山 063000)

0 引言

压榨机是制取碱纤维素的主机设备,其作用是将经碱浸渍后的浆粕通过压榨作用把多余的碱压出,同时也把半纤维素和杂质分离出来,从而得到符合工艺要求的碱纤维素[1,2]。压榨机辊子是压榨机中最重要的机构之一,通过两个辊子的滚动来带动原材料的流动并进行压榨,因为压榨辊的工作压力较高,工作环境为碱液环境,工作时间长,故网板磨损大,轴承负荷大,网板易破坏发生故障。

传统的网板式压榨辊组装方法为平板卷制圆弧板,压板压紧后人工敲击将网板紧固于辊体上,这种方法费时费工,且辊体表面擦伤使网板能承受的转矩较小;或采用热装并焊接的方法进行安装,但焊接处易发生破坏,造成故障的发生[3]。

为解决以上问题,拟采用网板与衬板间的过盈配合保证网板与辊体的贴合,使其达到连接简单,定心精度高,而且承载能力高,在冲击振动载荷下也能较可靠的工作。并对所设计网板式压榨辊的过盈配合以及关键部件进行有限元分析。

1 辊体设计

压榨辊的轴体是压榨机辊子的重要零件,其主要作用是承受工作中需要的转矩与弯矩[4],支撑其它回转件,并传递运动和动力。根据已知条件对榨辊轴体进行如下设计。

1.1 幅板设计

幅板是连接轴体与衬板的零件,幅板焊接在轴体上,对衬板起支撑作用。

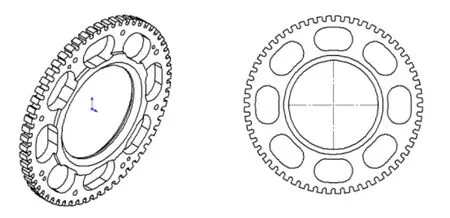

图1 幅板结构

考虑幅板对压榨出水份的引流作用,在幅板上设计槽口,如图1所示,并在圆周上设计U型槽。幅板材料采用Q235,使幅板综合性能较好,强度、塑性和焊接等性能可以得到较好的配合。

1.2 衬板设计

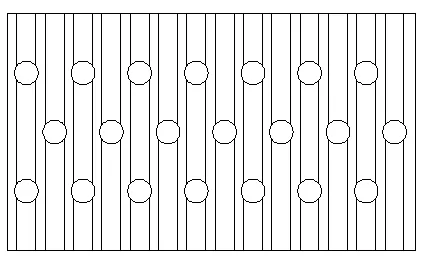

网板式压辊设计结构为网孔式,铸钢辊体上包覆一层3mm厚的不锈钢板(为了使网板利于卷圆成桶装并有足够的强度选用3mm厚的钢板),考虑到从网板孔流下的碱液都可以从衬板的孔流下而不造成积累,根据同一尺寸上的网板孔和衬板上沟槽即孔的面积比,使衬板均匀密布φ10的孔,如图2所示。

图2 圆孔分布

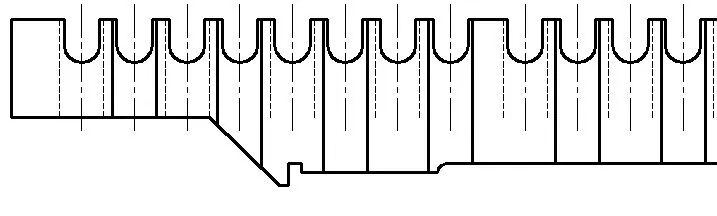

在图2中,为了减小精加工面积和利于装配,在衬板上采用环形凸台结构与幅板配合。为利于被挤出碱液的流动和排除,在衬板的圆周上开设环状U型槽,在U型槽上均匀的分布着圆孔,以供碱液流入辊子内部,相邻的两个U型槽内的圆孔有一定的偏移角度,以防止削弱衬板的强度,且留出网板焊接处的位置。此外考虑端盖的安装以及与两端幅板的可靠定位,在贴合处设置环形槽,其衬板的结构如图3所示。

图3 衬板结构图

由于辊子比较长,考虑到衬板的安装,衬板可拆分为三段,衬板与幅板之间采用过盈连接,热装装配,其中两侧衬板与幅板的配合选用Φ535H8/s7,中间衬板与幅板的配合选用Φ537H8/s7,以保证中间衬板的顺利装入。衬板材料选用ZG230-450,铸件应进行退火处理。

1.3 网板的设计

网板是压榨的工作表面,网板与衬板之间采用过盈连接,热装装配。网板材料选用0Cr19Ni9,网板外表面最终加工采用磨削,以满足其加工精度要求。

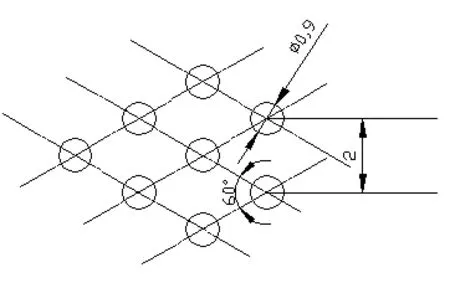

图4 网板上圆孔分布

网板上的焊接在卷圆机上采用连续焊接,设计考虑分为11段,这些网板的11条纵向焊缝在圆周上相错30°,同时考虑到压榨效率和碱纤维可顺利流入圆孔不造成网孔堵塞,在网板开Φ0.9的圆孔,其分布如图4所示。

1.4 轴的设计

设计轴的传动为一根带有相同模数和头数、旋向相反的蜗杆轴,带动两个相同模数、旋向相反的蜗轮,将动力通过键连接传递给压辊,以保证两辊的同步。根据电机的功率与转速以及传动的减速比,确定轴的材料35钢与最小直径190mm。由于轴承跨距较大,其工作中的热变形会比较大,所以轴承的配置采用一端固定一端游动的方式。其固定端设有轴承调整垫,通过调整其厚度可使轧辊的位置移动以满足两辊间的相对位置要求。轴承型号选择调心滚子轴承23138CCK/W33,可承受较大的径向力和振动载荷的作用[5]。

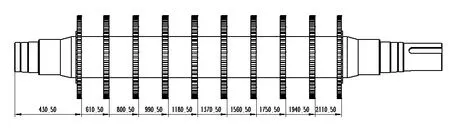

根据轴承的支点位置确定轴的支承跨距为l=2065mm,按弯扭合成应力校核轴的强度符合材料的许用应力标准,因无较大的应力集中截面所以无需进行轴的疲劳强度校核且无大的瞬时过载及严重的应力循环不对称性,故可省略去静强度校核,确定轴的尺寸如图5所示。

图5 轴的基本尺寸

2 模型建立

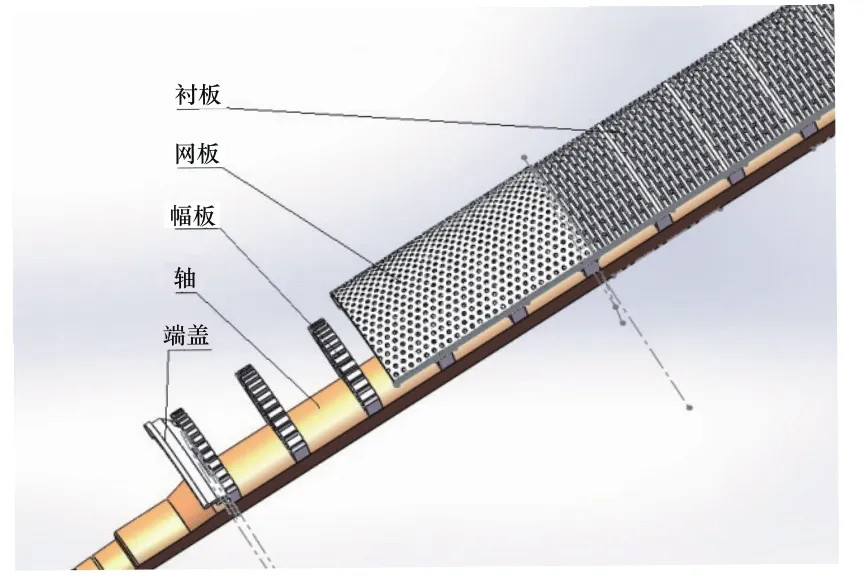

根据设计尺寸,建立压榨辊的三维模型如图6所示,辊子分为端盖、衬板、网板和轴体,轴体又包括轴和幅板。

图6 压榨机辊子的组成

图6中,压榨机辊子是由实心轴以及轴上套有的幅板组成的辊体和安装在幅板上的衬板(中部衬板上带有连续排列的排液孔),以及最外部装有的不锈钢网板组成。整套辊子由调心圆柱滚子轴承支撑。两个压辊平行配置,转动方向相反,碱纤维素在两辊子间受到压榨,压榨后由刮刀从压辊表面剥离,经预粉碎打手开松,再由输送机构送入粉碎机。

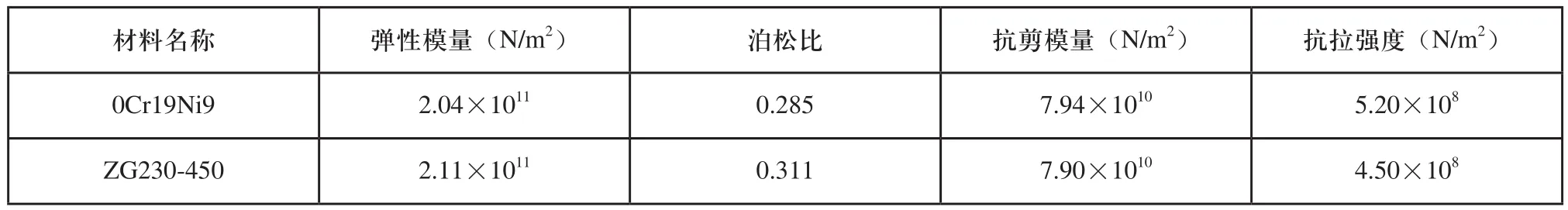

采用不对称边界条件对模型取六分之一(模型可以分为六个相同的部分)进行简化。选取网板长度为17mm,衬板长度26mm,衬板的外圈和网板的内圈在几何上部分彼此重叠,重叠的部分即为过盈量,选取分析比较方便且准确度较高的设置接触单元实常数方式进行过盈量的设置。选取衬板材料为ZG230-450,网板材料为0Cr19Ni19,设置模型材料属性如表1所示。

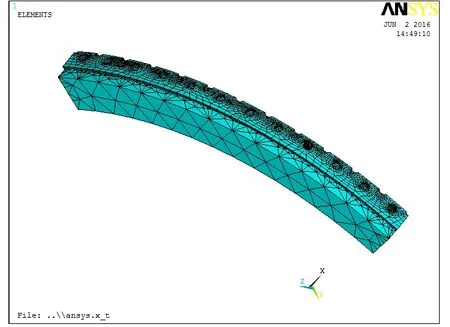

根据Solid185单元具有塑性、超弹、应力刚化、大变形以及大应变等特性[6],选用Solid185单元类型来建立本例,计算时目标面和接触面都是柔性的,将使用接触单元TARGE170及CONTA174来模拟接触面。网格划分后网板与衬板的有限元模型如图7所示。单元数116032,节点数30998。

表1 材料属性

图7 网板与衬板装配的有限元模型

3 结果分析

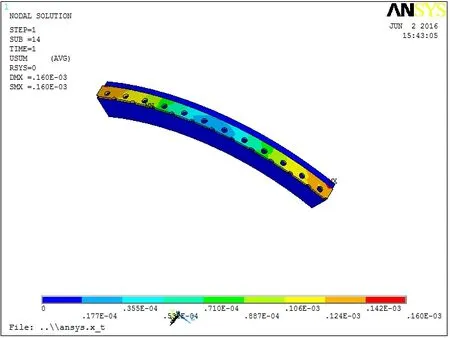

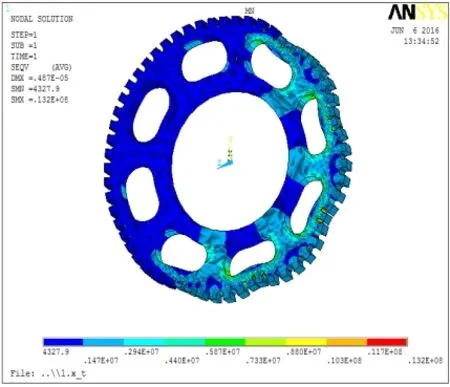

选取三个不同的过盈量(0.077、0.088、0.1mm)进行分析,其在最小过盈时的总位移图如图8所示,由图可见在截断面处会有应力集中现象,总位移最大可达0.14×10-3。

图8 节点总位移图

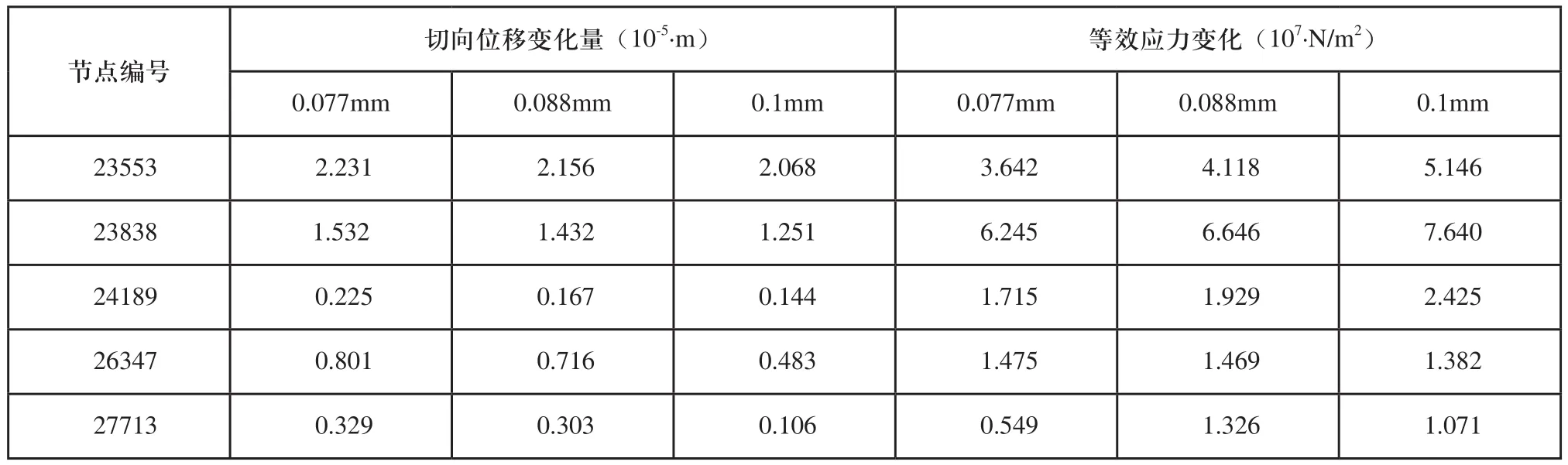

沿衬板与网板过盈配合面处圆周方向顺序平均选取5个节点,根据表中结果计算网板与衬板在三个过盈量时Von Mises等效应力与切向位移变化量,如表2所示。

表2 节点切向位移与等效应力变化量

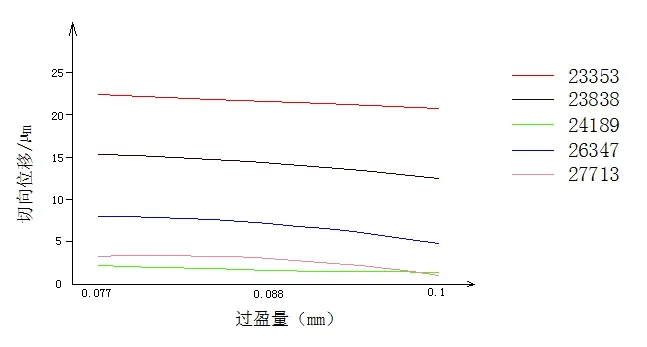

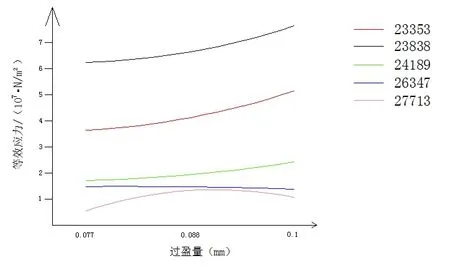

切向位移随过盈量的变化如图9所示,Von Mises等效应力随过盈量的变化如图10所示。

图9 节点切向位移随过盈量的变化

图10 节点Von Mises等效应力随过盈量的变化

由图9与图10可知,网板最外层节点在力矩不变的情况下,其切向位移呈减小趋势,且变化率逐渐变大。而其Von Mises等效应力则与节点的位置有关,在应力比较集中的区域应力呈增大趋势,在应力比较小的区域则按先增大后减小的趋势变化。

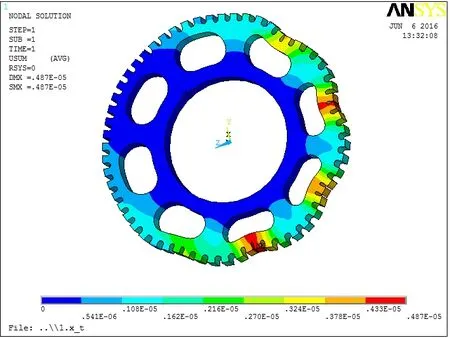

将幅板的内表面全约束;在幅板的半个外表面加径向压强。根据压榨机压榨力F=1.5×105N,幅板个数为10,幅板半径r=268.5mm,幅板厚度t=36mm,得到幅板的Von Mises等效应力如图11所示,总位移变化如图12所示。

图11 幅板Von Mises等效应力

图12 幅板总位移变化

由图可知幅板的等效应力最大值为13.2MPa,远小于幅板的屈服强度390MPa,因此幅板并不会被破坏;最大位移发生在加载力为对称轴的5点与7点方向,最大值0.48×10-5mm,在允许范围内,所以幅板的设计满足要求。

4 结论

根据压榨辊的静力学分析,验证了设计中提出的网板式结构和过盈连接的可行性。结论如下:

1)过盈连接可以替代以前的焊接,来保证网板与衬板的位置关系,选择网板与衬板过盈量时,应在网板不被破坏的前提下选择较大的过盈量,以减小切向位移引起的焊缝处的破坏;

2)得到了网板与衬板不同过盈量下切向位移与等效应力变化趋势,等效应力在应力比较集中的区域应力呈增大趋势,在应力比较小的区域则按先增大后减小的趋势变化;

3)得到了幅板应力与切向位移的最大数值与发生位置,满足设计要求。

本设计对网板与衬板的最优过盈量以及网板孔的最优尺寸有待进一步准确的设计和分析,在以后的工作中继续进行优化设计,以达到最优的设计效果。