平朔东露天选煤厂装车系统的改造实践

2019-06-24李渊

李 渊

(北京中煤煤炭洗选技术有限公司,内蒙古 鄂尔多斯 017000)

中煤平朔公司东露天选煤厂位于宁武煤田北端,隶属朔州市平鲁区管辖,生产能力为25.00 Mt/a,属露天煤矿特大型动力煤选煤厂。入洗方式为原煤配煤入洗,洗选工艺设精选(3套)和排矸(2套)两种系统,系统灵活方便,产品结构可随市场变化调节。

产品煤的存储利用地形采用槽仓形式,按照优质动力煤(4万t)、一般动力煤(4万t)、洗混煤(2.5万t)、旁路原煤(2.5万t)4种产品的储量要求,共分4格,总仓容13万t。

仓下布置双排漏煤斗,共安装50台给煤机(洗混煤12台、旁路原煤8台、优质动力煤14台、一般动力煤16台),其中16台安装变频器(每种产品每排斗2台),给煤机将产品煤给到2台仓下转载带式输送机上。带式输送机上设有胶带秤,通过变频给煤机调节给煤量,实现产品“无级调灰”配煤。

1 装车系统

铁路快速装车站采用单元漏斗式快速定量装车系统,装车缓冲仓运来的产品煤首先进入装车站内300 t的缓冲仓,然后通过系统控制对开式液压闸门再进入容量为100 t的定量仓。定量仓设有传感器等称量系统,定量仓内的产品再通过装车溜槽实现产品快速定量装车。铁路为双环线装车,设有两个快速装车站,整个装车系统可以满足同一品种或不同品种产品煤的同时装车要求。

2 关键问题及制约因素

目前,由于用户对煤炭产品要求的多样性及自身系统的复杂性,导致装车系统在运行过程存在诸多与现场实际不相适宜问题。

2.1 配煤系统难以满足多用户需求

4个装车仓分别存贮来自生产系统的块煤、优质动力煤、一般动力煤及洗混煤。从用户要求来看,这些产品只能作为“半成品”,此前在洗煤生产系统仅对粒度和灰分进行了有效控制和甄别,但并不能完全满足用户对产品质量的要求。

当配仓过程中对灰分、水分、硫分、发热量统筹兼顾时,则需对这四项指标适时进行准确检测,且需要统筹调配,除增加管理难度外,还需依靠先进的技术手段。既需要与客户适时沟通,调配出符合其对灰分、水分、硫分、发热量各自要求的产品,即分别进行及时检测以便于配煤装车;也要求与生产系统做好对接,控制生产过程能产出并用以调配合适产品的“半成品”。尤其是对一些不影响精煤回收率、又不过分加大加工成本的指标,如硫分和水分,可以通过对生产系统的工艺环节改造,使其远远高于用户的要求范围,而不同于灰分、发热量,因为当产品的这两项指标出现质量过剩时,会使精煤产率大幅度下降。

2.2 防冻液喷洒不均匀

原安装在防冻液喷洒大臂上的喷嘴由于设计的方向不适宜,导致对每节车皮的左右两侧喷洒不到或喷洒量少;又因这种喷嘴的高度和角度不宜,致使无法喷洒到车皮的上部,仅能喷洒每节车皮的下部;同时因为频繁移动,当安装在防冻液喷洒大臂立柱另一侧的配重位置发生变化时,致安装防冻液喷嘴的大臂与其支撑立柱间不是呈90°相交而是呈钝、锐角的夹角,从而使防冻液喷洒的均匀性受到很大影响。另外,在装车与喷洒防冻液过程中还会遇到车皮非正常停止运行的情况以及两节车皮空隙处不允许喷洒防冻液的情况。要想有效解决这些问题,必须对检测和控制系统进行改造。

2.3 密封软连接处存煤影响定量仓精度及其校验

铁路装车系统设计为全密封结构,缓冲仓设置足够的通气管并安装除尘装置,在缓冲仓、定量仓和溜槽之间采用橡胶软连接。所有连接处都安装有硅胶防火布密封,以防止灰尘进入卸料装置。缓冲仓、定量仓内产生的粉尘通过管路连接到装车站胶带输送机机尾的布袋反吹式除尘器。

原配置用于排气、除尘的管道直径108 mm,管径略小且粗细均匀,不能及时将粉尘送入布袋除尘器。原用于密封的硅胶防火布垂直布置,与原设计的小盖板之间形成一个产生形变的空腔,以防止物料快速下落时产生气流对设备设施造成损坏。但随着物料的快速排入会使硅胶防火布外扩,从而大量积煤。积存于这一区域的煤不能及时落下,且空间多变,使定量仓的排料量严重超标,且不利于对其适时校正,同时还影响下一循环的工作及硅胶防火布的使用寿命。

3 主要改造措施和手段

3.1 产品的合理调配

针对用户需要,对灰分、水分、硫分、发热量等四项主要指标进行控制与产品调配,综合分析四项指标之间的联系,一般来说灰分对发热量有一定的影响,灰分越高发热量越低,但存在非线性关系;水分也或多或少影响发热量,一般来说水分越高发热量越低。为此,采取了如下措施:

(1)在保证不影响精煤回收率的基础上,降低产品水分和硫分。水分和硫分的降低不影响全厂精煤产率和生产过程中的其他方面,所以尽量降低这两项,使其处在高水平范围,从而使得配煤系统不受这两个因素的影响或影响较小,可以使配煤主要针对发热量和灰分进行控制。由于发热量和灰分有一定的关联,所以整个配煤系统就易于控制。

(2)调整离心机振幅,并将用于细粒煤脱水的卧式离心机入料溜槽稍微上扬,以使在离心机内的物料分布更加均匀,利于降低精煤水分,从而有利于对设备的保护,延长设备使用寿命。

(3)保证仓压,以降低加压过滤机水分。定期检查更换滤布、扇形板接头丝扣、主轴动静片处的密封,以保证仓压,确保加压过滤机水分,降低总精煤水分。

(4)对原煤破碎机、浅槽分选机等进行强化管理,提高按密度分选过程的操作精度,使伴生的无机硫矿石随矸石排走,包括进入分选设备前在破碎环节即随大块矸石排走和分选过程中随浅槽、重介旋流器的矸石排走。而对于有机硫,没有有效方法去除。

(5)该装车系统有4个煤仓,其配煤原理相同,现仅以优质动力煤和洗混煤为例进行介绍。优质煤、洗混煤发热量分别为23.41 MJ/kg和17.56 MJ/kg,用户要求为21.74 MJ/kg,经计算,优质动力煤与洗混煤配煤比例为5∶2。选择给料机824A、824E和822A进行配煤,824A和822A 为不变频直起给料机,给煤量均为1 300 t/h,824E为变频给料机,则需给煤950 t/h,824E设置为39 Hz时,配煤发热量刚好为21.74 MJ/kg。但现场煤质发热量常常波动,所以需控制变频给料机给煤量来调整配煤比例。通过灰分仪反馈数据与设置值进行比较,每分钟调整一次,当比较值大于50时,降低824E的频率进行配煤,反之则提高824E频率。

3.2 对防冻液喷洒大臂及喷嘴的改造

原装置在防冻液喷洒大臂上安装对称的4组(8个)喷头,因喷头方向一致且高度不合适,在喷洒防冻液时,4组平行的喷嘴仅能喷洒到车皮的前后侧板及底板,而车皮两边的侧板不能完全被均匀喷洒。改造后的喷嘴除中间两个仍保持原方向,而前后两个喷嘴延长一段并与中间两喷嘴变换成90°夹角,且此两喷嘴的喷洒方向相反,各自喷洒车皮的左右两个侧板。原喷嘴安装的方向过低,只能喷洒车皮的下部,现将其抬高,但需注意在此情况下要合理控制高度,以防止防冻液喷洒至车皮上口的外部。

改造前后的大臂及喷头示意见图1和图2。

图1 原大臂及喷头示意

注:2号、3号喷嘴喷洒车皮前后侧板及底部,1号、4号喷嘴方向相反,喷洒车皮左右两边侧板。图2 改造后的大臂及喷头示意

选煤厂对原支撑喷洒大臂的立柱另一侧配重也进行了相应改造。原配重在随大臂反复多次转动后易产生滑移,使其在原重量一定的情况下,因力臂变化而使力矩发生变化,从而使配重没有发挥平衡配重的作用,使大臂与立柱的夹角并非垂直,而成钝、锐角相交,从而使喷嘴角度失去控制,继而导致防冻液喷洒不均。改造方案是:使配重能在横梁上水平移动并设有适时调节的定位销,使大臂在喷洒作业时处于水平布置;对大臂及喷嘴的改造还包括对雷达与红外线探测与控制喷嘴的攻关,其中利用雷达测速是防止在车皮突然停止运行时可及时关闭喷嘴,使防冻液不会重复喷洒;利用红外线测物是为了防止防冻液喷洒在两节车皮的结合处。

3.3 硅胶防火布密封及上盖板的改造

缓冲仓卸料闸门与定量仓上部、定量仓下部与装车溜槽之间都需要软连接密封,其目的是滞缓并排除固体物料快速下落时,造成的气流对物料的冲击及对设施设备的损坏。将物料快速下落产生的粉尘收集送入布袋除尘器。需要达到如下要求:

(1)不能采用刚性连接。选择硅胶防火布密封,以防止气流冲击设施设备或物料回溅撒落;

(2)物料密封要严实,防止物料撒落;

(3)能及时收集输送气体及粉尘。

改造前后的结构示意如图3和图4所示。

图3 改造前结构示意

图4 改造后结构示意

在图3中,斜线阴影部分为硅胶防火布直立式对称布置,如同用硅胶防火布围成一个正方形围墙。盖板将此围墙与上层建筑物间的空隙覆盖。在图4中,上盖板在硅胶防火布外侧(交叉线阴影部分),硅胶防火布密封于上盖板内侧(带斜线阴影部分)水平放置,用于有气流时的伸缩,原硅胶防火布的直立放置位置被改造成沿AB方向成倒立方体,有利于气流排出及防止物料撒落。

改造前,物料快速下落时产生的气流将物料吹至硅胶防火布因气流鼓起造成的空腔内,且不易下落,使得称量仓的物料计量不准而产生误差,且导致校验不准。改造后,硅胶防火布在上方水平位置,在气流鼓起的空腔内积聚的物料会因重力而自行下落,所以不产生积存。而且下部为倒置的立方体,更易使物料全部下落,有效改变了原装置的弊端。

对上盖板上安装的粉尘引出管道进行改造,在其与上密封盖板结合处制成倒喇叭口,使其能更有效的引出粉尘。改造前为直管,没有变径,粉尘引出效果差。

4 经济效益分析

4.1 直接经济效益

(1)自动配煤系统的改造提高了装车效率,尤其是可根据用户要求适时调配出符合要求的合格产品,又不造成“产品质量过剩”。此项经济效益计算如下:

对东露天选煤厂2016年1—8月生产情况统计得出,加权各产品的综合产率为:优质动力煤56.34%,一般动力煤78.13%,洗混煤28.37%。结合三种产品的质量及港口价格等数据,按年入洗原煤2 000万t、综合产品发热量在20.90~22.99 MJ/kg之间按75%、每100次出现1次质量事故或质量过剩计算,改造后的经济效益为:

E1=2×107t×75%×11元/t×1% =165万元

扣除产品增值税之后年净创经济效益:

E=165-165×17%=136.95(万元)

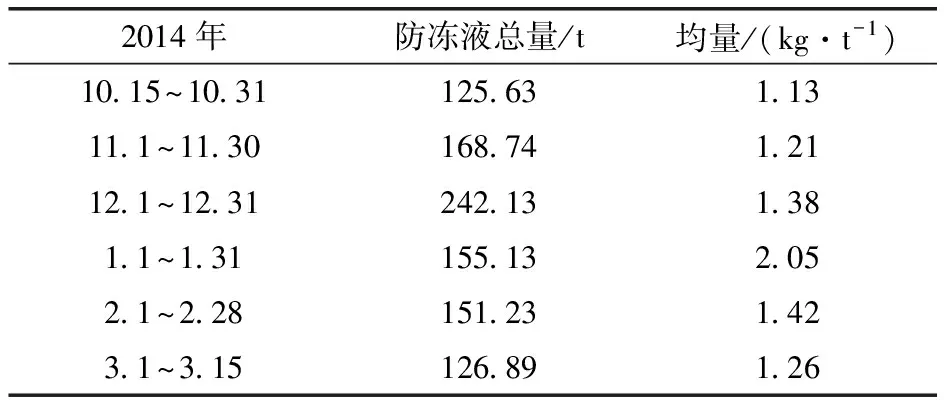

(2)防冻液喷洒系统改造后能使防冻液喷洒均匀,纠正了改造前因喷洒不均匀给卸车带来的不便,另外还大大节省了防冻液,改造前后防冻液用量统计见表1和表2。

表1 改造前装车站防冻液喷洒情况

由表1和表2可看出,改造前后每吨煤可节省防冻液用量0.1 kg。由于每年需要喷洒防冻液时间为10月15日至次年3月15日,因此对全年计算时乘以5/12。按选煤厂年入洗原煤20 Mt计算,综合产品按发热量20.90~22.99 MJ/kg,取产品煤产率为75%,得到经济效益:

E2=2×107t×75%×0.1 kg×2700元/t×5/12

扣除产品增值税,则此项改造每年净创经济效益:

E=168.75-168.75×17%=140.06(万元)

(3)硅胶防火布密封及密封盖板的改造,使装车计量更为准确可靠,合理利用铁路运输能力。此项改造年可创经济效益:

铁路短途运输按0.8元/(t· km)计算,改造后因固定计算不准造成运费损失以每10次出现一次计。

E3=2×107t×75%×0.8元/t×1/10=120万元

扣除产品增值税,此项改造每年可创收经济效益:

E=120-120×17%= 99.6(万元)

综合以上3项,年创经济效益为376.61万元。

4.2 间接效益

改造有利于装车及实际操作过程的安全快速进行,也有利于设备的检修与维护。同时此次改造也提高了职工队伍的技术水平和团队精神,为今后企业快速发展提供了人才支撑。

5 结 语

通过对装车系统机械设备的一系列改造,极大提高了装车的速度和精度。改造方法简单易行,效果显著,解决了东露天选煤厂装车系统存在的许多实际问题,达到了预期的效果。本次改造的措施和手段可应用于结构相似、设施相近的港口、铁路装车站等,具有广泛的推广应用前景。