浅析船舶建造柴油机故障

2019-06-22向延平吴学华陈妃春

向延平 吴学华 陈妃春

摘 要:本文简述了船舶柴油机的工作原理,阐述了船舶柴油机制造检验、来货检验要求,探讨了船舶柴油机质量可靠性影响因素及故障判断技术,剖析了近期建造船舶中出现的船舶柴油机的故障案例及应对措施。

关键词:船舶柴油机;建造;检验;质量可靠性;故障

中图分类号:U671.92 文献标识码:A

Abstract: This paper briefly describes the working principle of marine diesel engine, expounds the requirements of manufacturing inspection and incoming inspection of marine diesel engine, discusses the factors affecting the quality reliability of marine diesel engine and fault judgment technology, and analyzes the fault cases and countermeasures of marine diesel engines in the ships recently built.

Key words: Marine diesel engine; Construction; Inspection; Quality reliability; Fault

1 前言

船舶試航过程中常发生柴油机故障,使试航时间延长。如何保证船舶柴油机质量,降低柴油机试航故障率,有必要对柴油机结构及检验内容进行透彻的了解与研究,并寻求一些实效的预判方法。

2 船舶柴油机的基本工作原理

船舶柴油机是将柴油的化学能转变为热能、机械能的压缩发火的往复式内燃机。一般中、高速柴油机为四冲程柴油机,低速为二冲程柴油机:四冲程柴油机是指活塞在气缸中来回共四次行程,即曲轴转二周完成进气、压缩、膨胀、排气二个工作循环的柴油机;二冲程柴油机是指活塞在二个行程中完成进气、压缩、膨胀、排气一个工作遁环的柴油机。

船舶柴油机的组成部分,主要包括:固定部件、运转部件、进气和排气配气系统、燃油系统、润滑系统、冷却系统、起动系统、调速装置等;此外还包括换向装置及将起动、调速、换向和停车集中控制组成的操纵系统;多数柴油机还设有增压系统,以进一步提高柴油机做功能力。

3 船舶柴油机的制造、来货检验

船舶柴油机由造船厂外协制造单位配套供应,经验船师、船东验收后拆成若干大部件,再吊到船上组装。船舶柴油机技术协议书作为采购合同的附件,对柴油机性能参数要求明晰,规定了柴油机的组成、接口、主要性能、环境条件、设计及制造要求、质量保证要求、试验及交付、供货要求和售后服务等内容。

柴油机在生产厂家制造、组装完成后,需进行台架试验和出厂试验,主要包括:启动换向试验、超速试验、推进特性试验、调速性能试验、减缸试验、倒车试验等。

柴油机船舶建造的工艺,包括:轴舵系拉线安装工艺、液压安装螺旋桨工艺、管子加工和安装焊接工艺等。

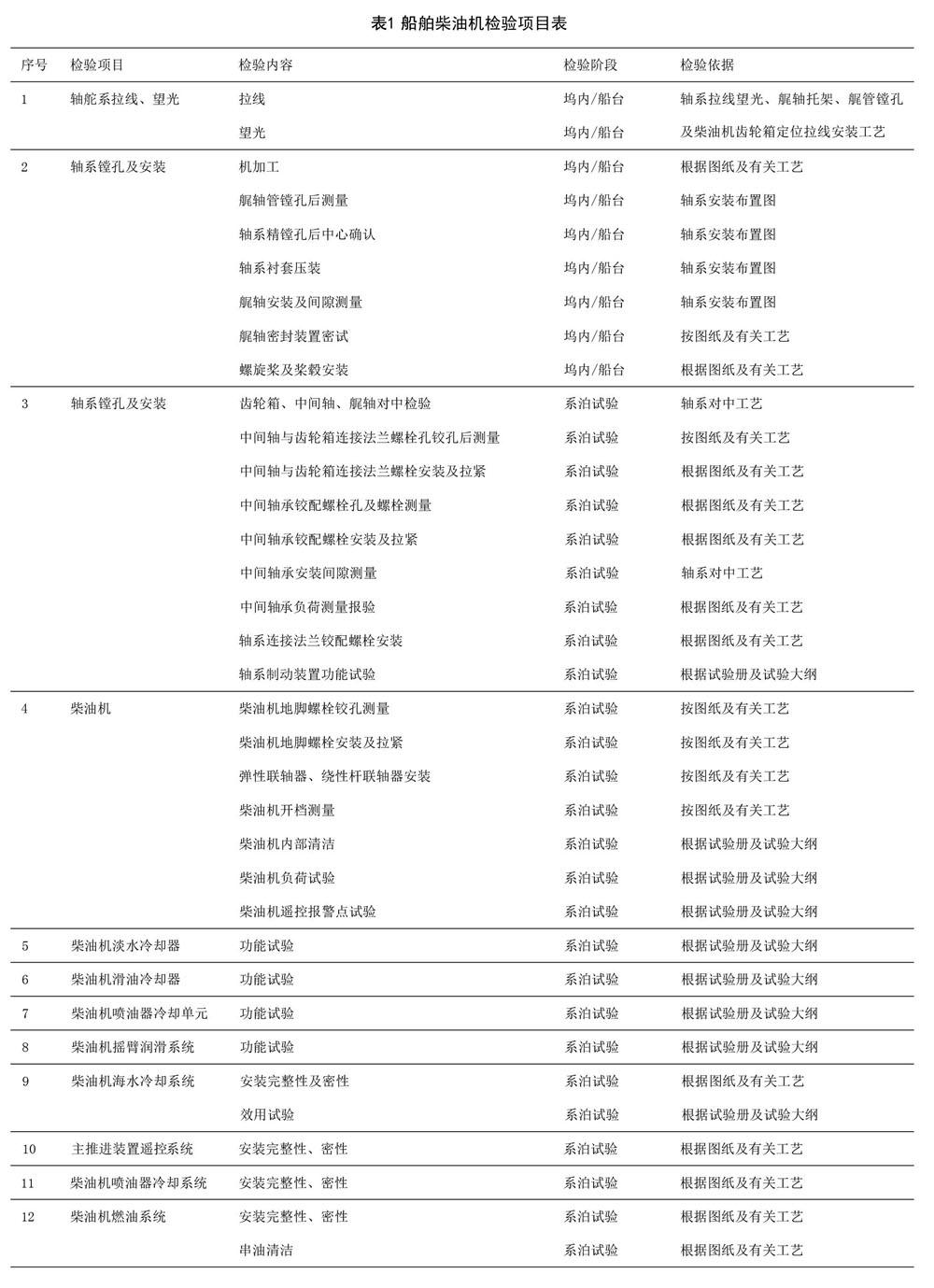

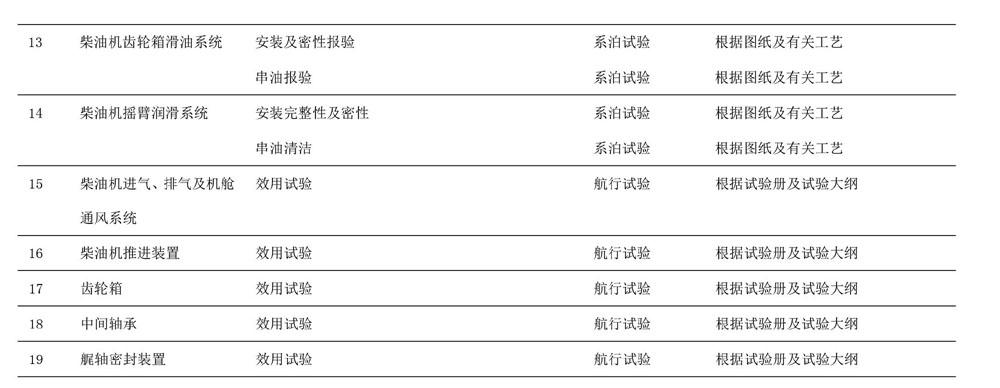

船舶建造系泊、航行试验大纲及试验册详尽规定了柴油机参数性能试验项目,并落实于柴油机试验项目检验表中;在柴油机系统的重要控制点,设置了高、低温报警及低压报警安全装置。表1为柴油机船舶建造阶段的主要检验项目表,通过施工人员的自互检、质量检验人员的把关、船东的检验,保证了船舶柴油机的建造质量。

4 船舶柴油机的质量可靠性

船舶柴油机系统结构复杂、自动化程度高,采用高压高效的增压器、电子调速器系统、电控燃油喷射系统、高压共轨燃油喷射系统、智能化电子控制系统等。

船舶柴油机质量可靠性取决于许多因素,包括:设计不合理、制造缺陷、安装不当、磨合不当、部件疲劳、磨损、腐蚀、老化等。

柴油机设计、制造方面存在的可靠性问题,包括:机油泵失效、柴油机冷起动困难、起动电机故障率高、油水混合问题、柴油机增压器进油管脱头断油、气缸漏油等。

柴油机的故障率随着时间的推移呈浴盆曲线形态,即初期故障期和磨损故障期的故障率高、偶发故障期的故障少。初期故障多的原因是设计、加工不良以及安装不当等;在磨损故障期多是由于设备零件已经严重磨损或老化,使故障率上升。

为了提高船舶柴油机的可靠性,设计阶段需进行可靠性的设计分析,提高可靠度;制造方面需建立充分有效的质量保证体系,从材质、加工精度、工艺流程等方面保证建造质量;安装方面严格执行工艺流程和检验流程,保证间隙、预紧力、找正等安装精度;主机的使用管理方面要按要求操作,及时保养、维修等。

为了维持船舶柴油机的性能,要通过用人的五感(视、听、嗅、味、触)或简单的工具仪器,按照预先设定的周期和方法,对规定部位进行预防性周密检查,以掌握船舶柴油机的压力、温度、流量、泄漏、给脂状况、异音、振动、龟裂(折损)、磨损、松弛等十大要素,以便隐患和缺陷能够早发现、预防及处理。

5 船舶柴油机的常见故障判断技术

目前,应用于船舶柴油机故障诊断技术方面的检测、分析和诊断的方法主要有:振动和噪声诊断法;磨损残留物、泄漏物诊断法;温度、压力、流量和功率变化诊断法;应变、裂纹及声发射诊断法等。诊断基本技术主要包括:检测技术;信号处理技术;振动和噪声诊断技术;润滑油磨粒检测技术;温度监测技术等。

(1) 检测技术

首先要定量檢测船舶柴油机的各种参数。有些参数的取得无需传感器;有些则要选择传感器装置以获取有关的诊断信息。

(2)信号处理技术

如果获取的信号能直接反映船舶柴油机状态,则与正常状态的规定值相比较即可得出柴油机处于某种状态的结论。

(3) 振动和噪声诊断技术

振动和噪声诊断技术就是通过仪器对运行中的船舶柴油机表面部件的振动和噪声进行测量与分析,防范因振动产生的不良影响。

(4)润滑油磨粒检测技术

磨粒检测技术主要有:铁谱分析、光谱分析、过滤分析等。在故障诊断中,应用最多的是铁谱分析技术,它是通过分析船舶柴油机润滑油中的铁磁磨粒判断设备故障的技术。

(5)温度监测技术

温度监测技术是利用红外技术等温度测量的方法,检测温度变化,对船舶柴油机某部分的发热状态进行监测,从而判断船舶柴油机的运行状态和故障程度的技术。

6 船舶柴油机故障案例

在柴油机建造、试航、航行中,近期处置过的一柴故障案例及采取的应对措施如下:

(1)柴油机拐挡数据超出公差范围

原因主要为在运输途中和外界环境变化导致柴油机基座变形,影响拐档数据。通过调整主机轴承间隙、基座垫片厚度等,拐挡数据合格;

(2) 柴油机中冷器海水冷却管锈穿

形成的主要原因有两点:一是空冷器制造过程中,尤其是外胀关键过程质量控制存在不足,如现场清洁防护、内翻毛刺清除、外胀管尺寸控制等,可能导致铜管管口处壁厚不均或铜管内壁划伤,经海水冲击腐烛在铜管内壁形成凹坑并最终穿透漏水;二是进入空冷器内部的硬质垃圾较多,包括海洋生物,在海水冲击过程中加剧铜管内壁受伤、腐蚀穿透。应对措施如下:加强并提升管端外胀(外胀管密封)关键过程的质量控制;系统管路增加锌块接座,以延缓并减轻海水腐蚀空冷器的程度;采用更高级别的耐蚀防腐铜管。

(3)柴油机喷油器冷却单元淡水柜上方有柴油漂浮

经检查发现喷油器密封圈老化,高压燃油进到喷油器冷却水管路系统。应对措施:更换喷油器密封圈,重新调整压力。

(4)柴油机排烟管法兰漏烟严重

漏烟原因为密封垫片安装不平衡、螺栓上紧不均匀、排烟管冷热温差大及振动所致。应对措施:更换波纹管密封垫片,调整安装。

(5)柴油机C缸拉缸

拆检发现C缸活塞外表面磨损严重、缸套内表面局部磨损、活塞销内短管断裂、断裂端受挤压机械变形严重。原因为卡环失效或漏装、活塞销内部管子外蹿导致拉缸并进而引起管子扭曲断裂。应对措施:将C缸成套更换。

(6)柴油机机带冷却水泵转动齿轮轴承烧损

原因为柴油机装配期间清洁不足、滑油管路中异物颗粒残留,引起润滑油膜失效,使中间轴与轴承异常磨损。应对措施:全套更换冷却水泵中间齿轮总成。

7 结论

为了降低船舶柴油机的故障:设计阶段必须进行可靠性分析;制造方面建立充分有效的质量保证体系,严格检验项目;操作使用流程规范;了解故障诊断基本技术,有效状态监测维护。

参考文献

[1] 马善伟, 乐正伟等. 柴油机故障诊断技术综述[J]. 上海第二工业大学学报, 2008(2).

[2] 徐立华, 罗红英, 黄政. 船舶柴油机[M]. 哈尔滨工程大学出版社, 2006

[3] 王海燕, 唐润. 质量可靠性理论与技术[M]. 电子工业出版社, 2014.