快速的塑胶模具制造技术探索

2019-06-22彭书鹏

彭书鹏

(深圳市冠旭电子股份有限公司,广东 深圳518000)

超级模架是一种新型的塑胶模架,它对延用数十年的传统模架的一些缺点进行了彻底的革新,使得模具制造工作既轻松又有趣。随着新型的超级模架在广大注塑品制造企业的不断导入推广,塑料制品制造商们也在不断地发掘新型模架的优点。我国凯欣特注塑品制造公司在导入新型模架之初,设计部门基本上并不认同,认为只是一种组合模架,只节省一点开框、钻螺丝孔、钻弹簧孔等时间而已。但随着使用新型模架的不断深入,渐渐发现以前不能按时出货的投诉明显减少,在试模阶段员工通宵加班的情况也相应减少。

新型超级模架并不只是一种简单的组合模架,而是一种全新的模具制造技术,一种全新的模具制造观念。它几乎将模具厂在制造模具时,所有非核心工作(即与塑件胶位无关的工作)全部进行了标准化。从而使所有精力能专注于模芯的制造,不用再分心去做模架、开框、滑块、配件等非必须的工作,减少了模具的制造工序。正因为工序的减少就意味着时间和工人的投入减少,同时也消除了这部分工序带来可能出错的机会,使模具的成本和交货期更好地得到控制。

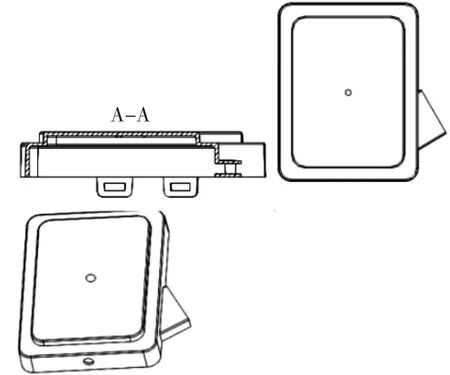

图1是我国凯欣特注塑品制造公司出品的电子设备的塑胶配件,是该公司业务部门经过一年多艰辛努力得到的一个尝试性的机会。为了能争取到这个大客户,给客户留下良好印象,厂领导决定各部门协力合作在24h完成制模工作,并递样给客户。

1 塑件结构分析

图1所示塑件材料是ABS,塑件的左侧有一斜向方通孔,是用于接出线揽排插头,需要做一个斜滑块抽芯,且抽芯较长(25mm以上)。塑件的后面有一个扣位孔,需要做一个动模滑块抽芯,塑件的前面是一个圆形出线孔用于接入电池线,由于塑件外观不能有接痕,所以需要做一个定模滑块抽芯,塑件的右侧是一个装饰线槽,用于和基座件相配,所以要做一个包胶的滑块抽芯。

图1 塑件

2 模具结构设计

2.1 分型面和浇注系统的选择

分型面是分开模具取出塑件的模具可离面,在模具设计中,分型面对模具的结构、塑件的成型及脱模的影响非常大,因此必须仔细分析,认真选择。浇注系统可选择XGI简化型细水口直接进胶方式。

根据经验,为便于加工,选择分型面如图2所示。

图2 G型简化细水口模具结构图

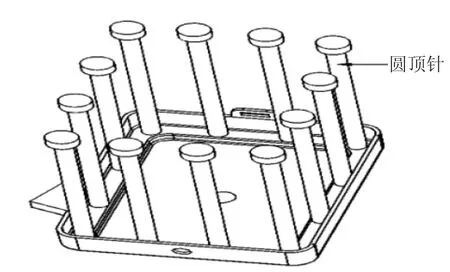

2.2 顶出机构的设计

由于此塑件尺寸并不大,且外观为不透明ABS料,但考虑到塑件有两个台阶且四周包胶模具,收缩包紧力可能导致脱模困难,因此选择在第二台阶处共设置12支圆顶针顶出,如图3所示。

图3 顶出结构设计

2.3 侧向抽芯机构的设计

由于塑件长侧边有一个碰穿圆孔和一个扣位方孔;宽侧边有一斜方孔和包胶装饰槽,这些孔与扣位都必须做滑块抽芯,所以无论是模具设计还是制造加工,都是这副模具的一个重点难点。而模具设计的合理化会减少很多在制造中加工时间和加工难度。对于长侧的前端碰穿圆孔,考虑到圆孔处不能有明显夹线,所以采用定模做(C型)滑块抽芯;长侧另一端方孔胶位在分型面下的动模,因为它只是一个方形碰穿扣位,其侧向压力并不大,所以采用方便快捷的B型滑块抽芯。对于宽侧的斜方孔,考虑到方孔抽芯行程较大,采用A型滑块抽芯;在宽侧另一端的线槽位,其包胶位较大,采用D型滑块抽芯(见图4),为了确保包胶位在注塑侧向压力作用下不出现毛边;不均等现象,因此在D滑块型芯上做了反铲定位,更好地保证了滑块不被移位的状况。

3 模具制造过程

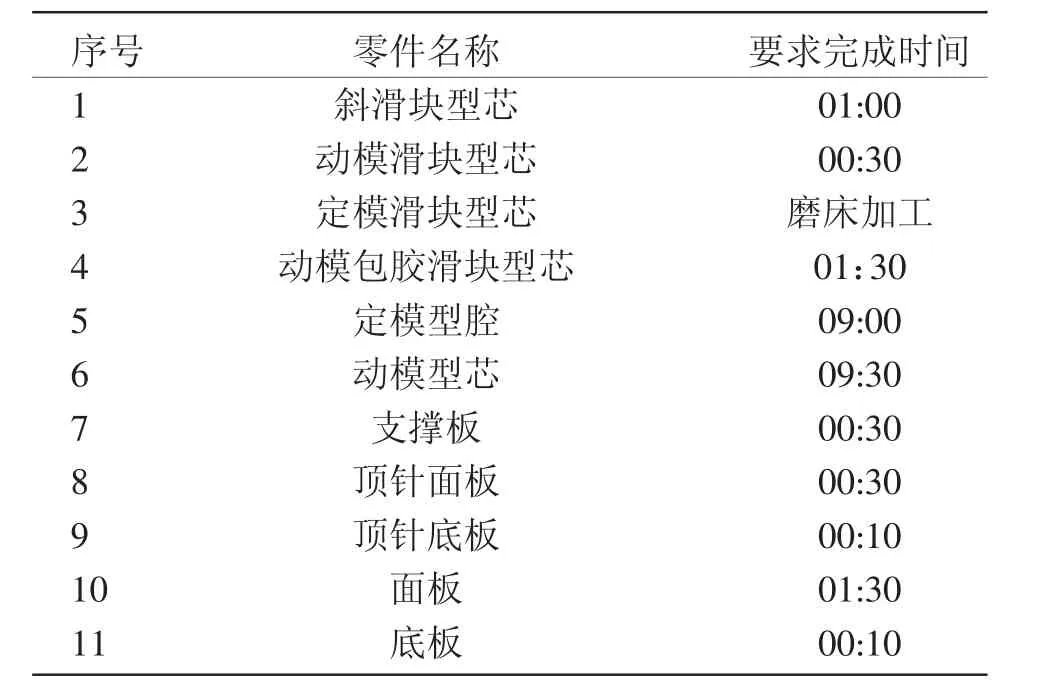

模具需要加工的零件及时间如表1所示。

表1 模具零件加工时间表

根据以往制模经验,一副塑胶模具精度最容易出问题,时间最不容易控制的部分一般都在手工配制时发生。所以决定所有零件尽量在CNC机上加工,并且必须在机台上测量配制完毕,以保证精度和时间。先安排加工:(1)斜滑块;(2)动模包胶滑块(3)定模型腔;(4)面板;(5)动模滑块;(6)动模型芯(7)支撑板;(8)顶针板;(9)底板;(10)定模抽芯。在机检测到数控加工,与之相配合的动、定模芯,由于在CNC机上只需测量、计算、补正刀具即可轻松配合零件。一般配合一个零件最多需两次补正,大约半小时左右。折合加工费用约30元,无论从模具外观,还是时间、成本上,都是非常值得推荐的方法。