爆破强度分析在塑料进气歧管设计中的应用

2019-06-21马百坦蒋一丹

马百坦,蒋一丹

(东风柳州汽车有限公司,广西 柳州545005)

0 引言

近年来,随着国家排放法规的日益严苛,如何在保证发动机动力性的前提下降低发动机油耗已成为内燃机行业的重要研究课题。实践表明,轻量化是降低排放、提高燃油经济性的最有效措施之一。随着新材料的发展与应用日趋成熟,为了实现整机的轻量化目标,越来越多的金属零部件被塑料件取代。在汽油发动机轻量化设计中,塑料化普及率最高的部件就是进气歧管,PA是目前国内外众多汽油机生产厂家的首先材料。

进气歧管安装在气缸盖上同时为周边附件提供部分固定点,因此要能承受汽车发动机振动负荷、附件惯性力负荷及进气压力脉冲负荷等,还要保证在发动机发生异常回火时不被高压脉动压力爆破,因此要求塑料进气歧管有较高的强度[1]。塑料进气歧管多数为分体注塑成型后再通过振动摩擦焊接制造而成,焊接筋的强度比主体部分弱,为了保证塑料进气歧管的设计可靠性能够满足使用要求,缩短设计周期和减少开发成本,在设计开发过程中进行爆破仿真分析就尤为重要。目前行业内对爆破分析应用较少,零件量产后出现无法承受发动机极限工况而出现开裂漏气现象,带来巨大的经济损失。本文旨在对塑料进气歧管总成的爆破分析过程进行详细说明,建立科学的设计初期的质量保障方法和明确的设计优化方向。

1 网格模型建立

1.1 产品模型处理

为了利于网格划分和材料属性定义,去除产品上对爆破分析无意义的金属镶嵌件和橡胶密封圈等结构,保留进气歧管四个塑料壳体部分,用于有限元网格模型的划分。

1.2 网格划分

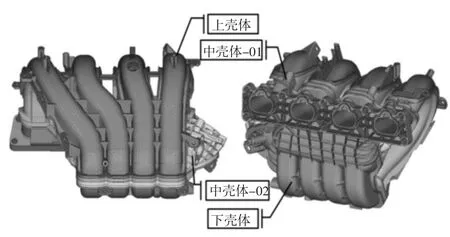

将处理好的模型导入到Hypermesh中,进行网格划分。进气歧管分为上壳体、中壳体-01、中壳体-02、下壳体四部分,分别采用四面体单元划分,网格基础尺寸为3 mm。进气歧管四个壳体连接的焊接筋部位用采用塑料压融连接,使用RBE2单元模拟[2]。进气歧管网格模型如图1所示。

图1 进气歧管网格模型

1.3 材料特性

该进气歧管使用的材料是PA6+GF30,计算所需的材料参数如表1所示。

表1 材料参数

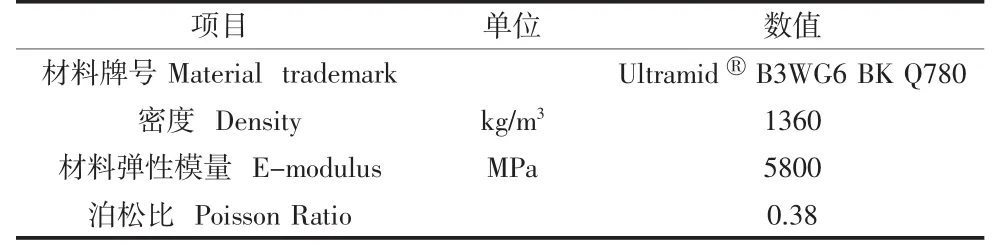

考虑进气歧管的工作环境温度通常能达到120~130℃,塑料的应力应变受温度影响较大,需要结合应变曲线选择合理的应力限值。PA6+GF30材料的应力应变曲线如图2所示。

图2 进气歧管材料应力应变曲线图

根据von Mises屈服准则[3],在一定的变形条件下,当受力物体内一点的应力偏张力的第二不变量J2′达到某一定值时,该点就开始进入塑性状态。即用主应力表示为:

式中,σs——材料的屈服点;K——材料的剪切屈服强度。

与等效应力比较,可得

(σ1- σ2)2+(σ2- σ3)2+(σ3- σ1)2=2σ32=6K2

故von Mises屈服准则也可描述为:当某一点应力应变状态的等效应力应变达到某一与应力应变状态有关的定值时,材料就屈服。von Mises应力值为:

其中 a1、a2、a3分别指第一、二、三主应力。

综合应力应变曲线和爆破试验的经验数据,此分析进气歧管主体的von Mises应力值设为:在室温(23℃)条件下,材料最大应力值的85%,即115×0.85=97 MPa;壳体间焊接筋处应力值设为:在室温(23℃)条件下,材料最大应力值的65%,即115×0.65≈ 75MPa。

1.4 边界条件

边界条件包括约束边界和载荷边界。边界条件的施加使用Abaqus进行。

约束边界:约束进气歧管与缸盖连接处8个安装孔的6个方向的自由度。

施加载荷:根据项目开发需求,针对发动机的极端回火工况,进气歧管能够承受的爆破压力需大于6个大气压,故在进气歧管气道内壁施加0.6 MPa的压力。

2 计算分析

2.1 求解计算

根据前期建立的有限元模型、施加的边界条件及材料参数,利用Abaqus进行求解计算得到进气歧管各部分的应力分布云图(见图3~图6)。

图3 上壳体应力分布云图

图4 中壳体-01应力分布云图

图5 中壳体-02应力分布云图

图6 下壳体应力分布云图

2.2 结果分析

由图3、4、6可知,进气歧管这三个壳体的在0.6 MPa压力下的最大应力值均小于97 MPa,满足可靠性要求。由图5可知,中壳体-02本体及其焊接筋在0.6 MPa的压力下最大应力值分别达到了187 MPa和117 MPa,超过材料的许用应力值近一倍,存在极大的炸裂失效风险,需要进行优化调整。

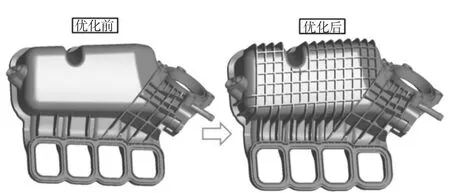

从结构上可以看出,中壳体-02和下壳体的结构较类似,最大的差异点在于下壳体分布了大量的加强筋而中壳体-02上大面积无加强筋,而最大的形变区域也是出现在无加强筋的区域。由此初步判断加强筋的布置对提升其结构强度有较大的帮助作用,而焊接筋处较大的应变是由中壳体-02较大的变形带来的,如在此壳体上合理布置加强筋可有效避免以上失效风险,提升设计可靠性。

3 设计优化

3.1 结构优化

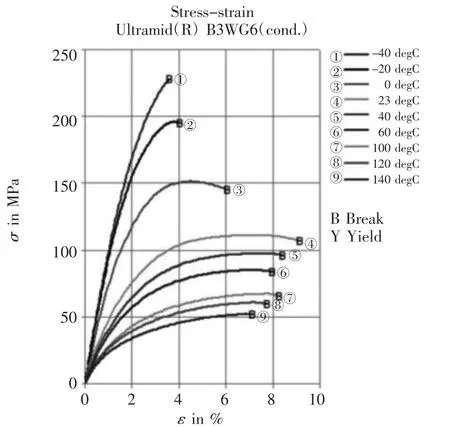

根据以上计算分析提出的改进建议,在中壳体-02上增加加强筋。优化前后对比如图7所示。

图7 结构优化对比图

3.2 计算分析

对于优化后壳体重新划分网格、施加边界条件,各项参数保持与原参数一致,再次对优化后的进气歧管进行求解计算。得到的应变分布结果如图8所示。

图8 优化后应力分布图

由计算分析结果可知,优化后的中壳体-02的最大应力由原来的187 MPa减小到87 MPa,焊接筋处的应力值也由原来的117.7 MPa减小到69.7 MPa。进气歧管整体的应力分布均满足设计可靠性目标要求。可见在中壳体-02上增加加强筋极大的提升了设计可靠性,通过爆破分析给出的结构优化建议对设计具有较大的指导作用。

4 试验验证

制作试验工装板模拟发动机缸盖,将进气歧管安装在工装板上。其它各传感器、管接头出口用特制工装堵住,并保证完全密封。在工装板上预留进气加压口和压力监测点。

通过加压口向进气歧管内部持续加压,直至歧管炸裂失效。记录整个过程的压力变化曲线,得出最终使进气歧管爆破的压力值,计算其安全系数。本产品三个样件的试验结果见图9(注:试验需要在具有安全防护的试验设备中进行,避免进气歧管爆破造成人身伤害)。

图9 样件测试结果

根据三个样件的动态爆破试验结果可以看出,爆破压力分别是 0.991 MPa、0.915 MPa和 0.935 MPa,均大于设计要求的0.6 MPa,且安全系数均在1.5~1.6之间。爆破仿真分析结果具有较高的可信度,对产品的可靠性设计具有较大的参考意义。

5 结束语

通过利用FEA软件对进气歧管进行爆破分析,能够直观地看出进气歧管在一定压力下的应力分布情况,进而帮助设计师判断进气歧管的设计是否能够满足设计可靠性要求,为提升可靠性提供一个明确的优化方向。爆破仿真分析在进气歧管设计中的应用,能够显著地缩短进气歧管的设计开发周期,并能有效地避免因设计强度不足而导致的模具变更、报废等带来的成本浪费。