轻卡正面碰撞安全性优化研究

2019-06-21牛思杰郭秋红

牛思杰,黄 伟,全 威,郭秋红,姜 鑫

(广西大学机械工程学院,广西 南宁530004)

0 前言

已有研究表明,正面碰撞是所有卡车事故形式中发生频次最高的,占到卡车事故总数的70%左右[1],因此提升卡车的正面碰撞安全性可以有效地降低卡车驾驶员伤亡率。随着薄壁梁压溃理论的发展日渐成熟,部分学者开始尝试将该理论应用到提升卡车正面碰撞安全性的研究上,并取得了一定的成果。文献[2]参考奔驰公司在ACTROS重卡前围加装吸能部件并取得良好优化效果的成功经验,研制出一款由一块迎撞板和四块溃缩板焊接而成的新型吸能结构,其中四块溃缩板均为内凹结构,对安装了新型吸能结构的样车分别进行正面碰撞仿真试验与实车试验,变形情况基本一致,同时显著地改善了该卡车的正面碰撞安全性。文献[3]将矩形截面薄壁梁理论拓展延申至多直角截面情形,推导出了相应的表达式,并设计出一款十二直角截面梁吸能结构,经正面碰撞仿真验证,新型吸能结构展现了极佳的吸能效果。本文针对轻卡正面碰撞仿真中暴露出的问题,采用方形截面薄壁梁压溃理论,设计了一款带诱导槽的方形截面吸能结构,并对装配该结构的轻卡再次进行仿真以验证优化的效果。

1 CAE建模及仿真分析

在产品设计初期,使用有限元仿真技术可以减少实验投入,并在产品试制之前预测潜在的设计不足并提前完善,大大地缩减了设计周期和材料成本,但是对于汽车碰撞这样复杂的非线性问题的仿真,仍需要相当长的时间投入。为尽量提高轻卡有限元碰撞仿真的效率,本文重点挑选了在轻卡正面碰撞研究中发挥主要作用的零部件,比如驾驶室的钣金结构总成、起承载驾驶室及其余部件作用的车架总成、用于将驾驶室固定到车架上的前后悬置总成以及评价卡车碰撞安全性所必需的控制面板、转向机构和座椅等零部件。

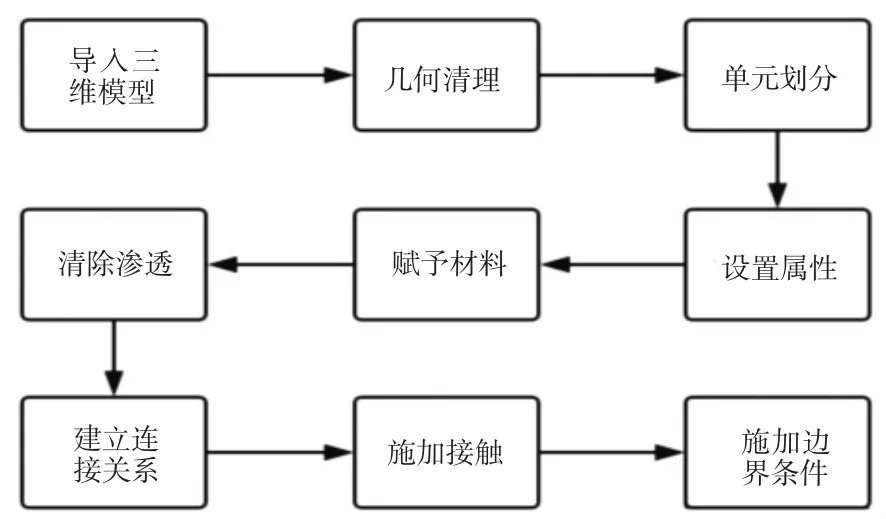

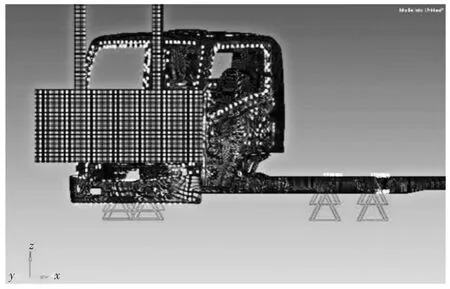

本文使用Hypermesh软件建立卡车碰撞仿真有限元模型,具体过程如图1所示。根据国家标准《商用车驾驶室乘员保护》相关规定,已知本文轻卡的最大允许质量为4.495 t,因此控制摆锤碰撞能量为29.4 kJ,最终搭建完毕的轻卡碰撞有限元模型如图2所示,将此模型提交LS-Dyna非线性求解器进行仿真。

图1 轻卡有限元模型搭建流程

图2 轻卡正面碰撞仿真有限元模型

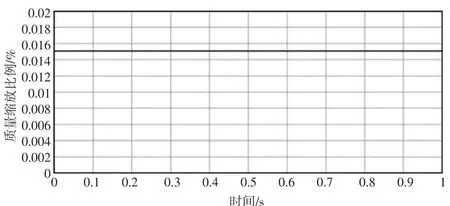

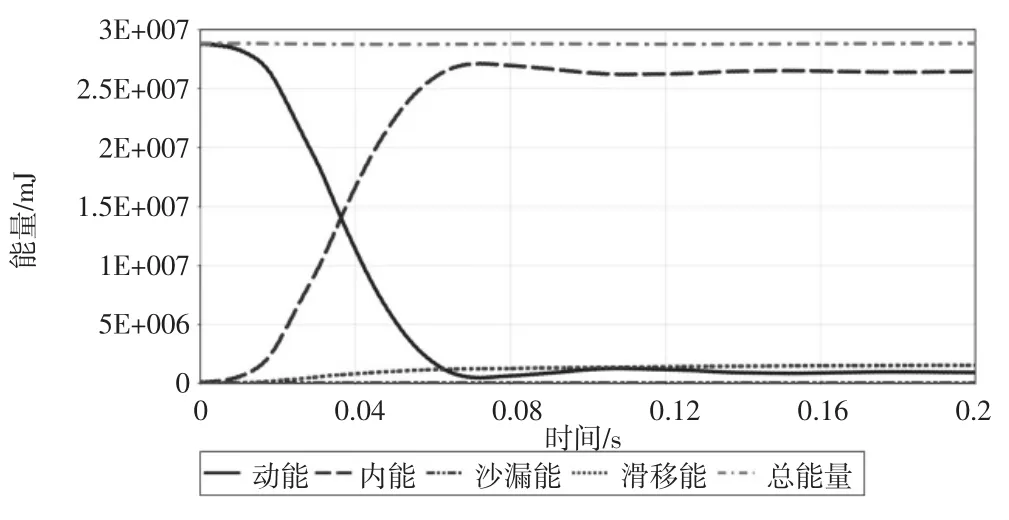

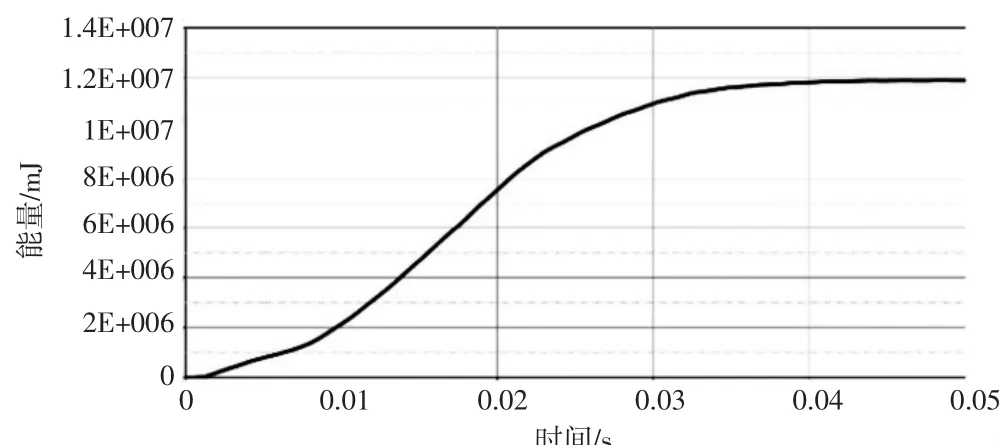

仿真结束后,需要对仿真结果进行检验以判断有限元模型的仿真精度是否满足要求。图3显示仿真过程中模型质量增加几乎为0;图4显示碰撞过程中总能量守恒,摆锤的初始动能绝大部分转化为卡车内能,少量由于摩擦转化为滑移能,滑移能为正值且小于总能量的5%,沙漏能只占总能量的0.03%。因此,从质量守恒和能量守恒方面判断,此次仿真结果可信,具有足够的仿真精度。

图3 质量缩放曲线

图4 能量曲线

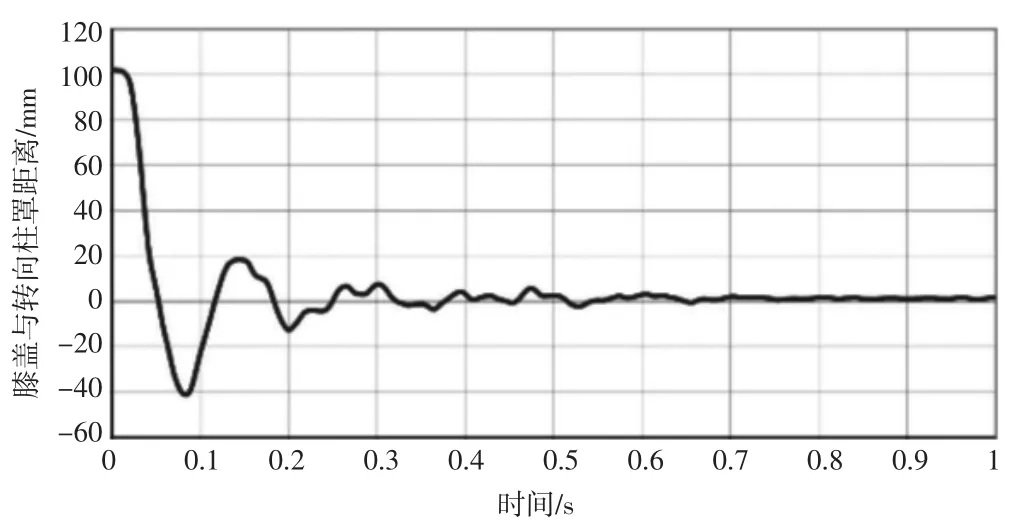

对轻卡正面碰撞仿真进行了进一步研究,图5显示,0.084 s时刻是整个碰撞过程中最危险的时刻,此时转向柱罩侵入假人膝盖41.397 6 mm。由此可知,虽然在碰撞结束后,人体模型有充足的生存空间,却无法避免在碰撞过程中受到伤害,因此有必要对该轻卡正面碰撞安全性进行优化。

图5 膝盖处生存空间随时间变化曲线

2 方形薄壁截面吸能结构设计

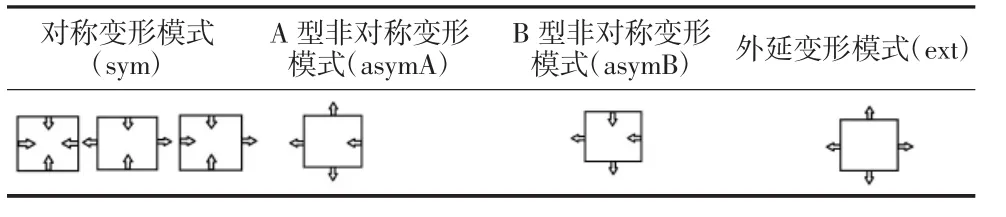

Abramowicz对方形截面梁的变形模式进行了分类,具体如表1所示,其中箭头表示的是每条边的变形方向[5]。

表1 方形截面梁变形模式

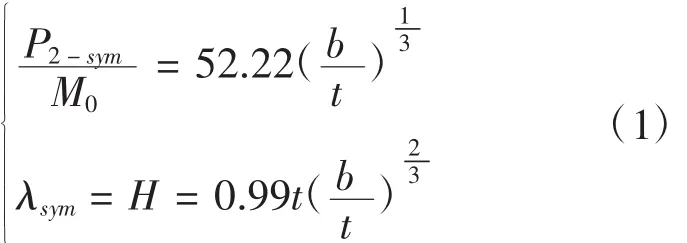

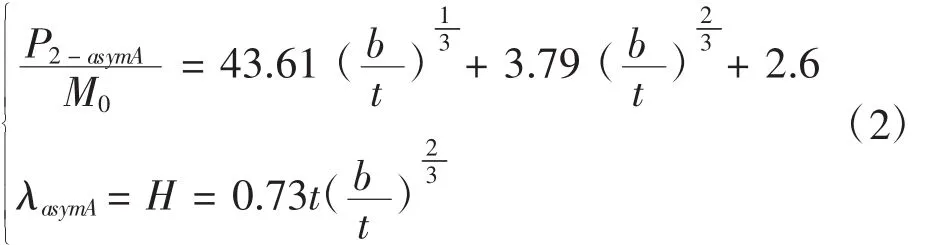

不同变形模式下方形截面梁的平均反力和半波长计算公式分别如下所示。

对称变形模式(sym):

A型非对称变形模式(asymA):

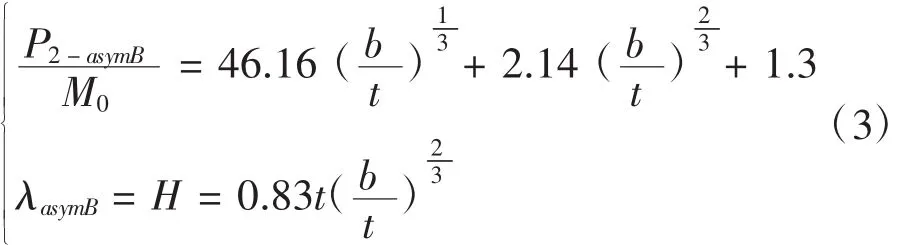

B型非对称变形模式(asymB):

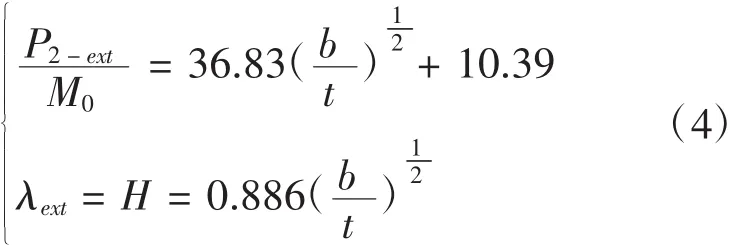

外延变形模式(ext):

以上各式(1)、(2)、(3)、(4)中 P2为平均反力;λ为半波长;b为方形截面边长;t为截面梁壁厚;M0为极限弯矩:

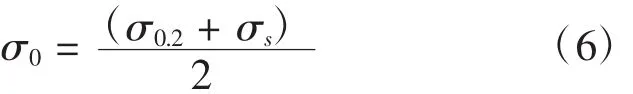

式中,σ0为能量等效流动应力:

式中,σs为强度极限;σ0.2为应变为0.002时的应力。

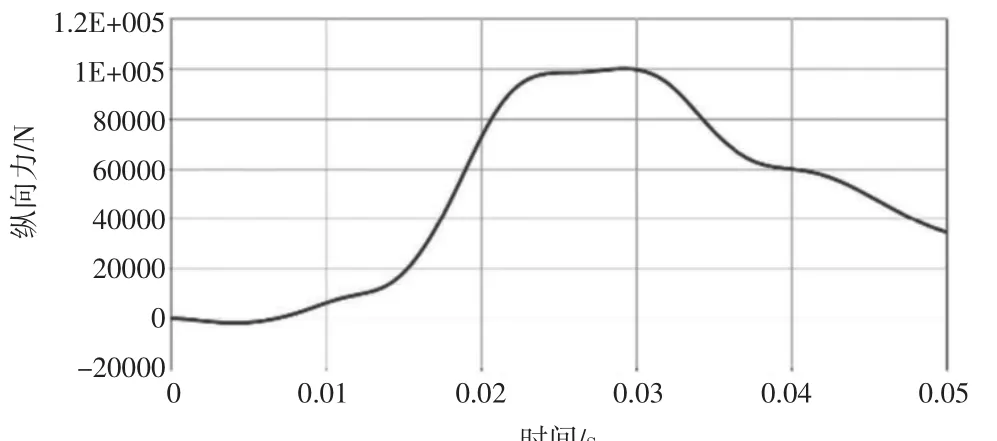

本文选取DC01为吸能结构的材料,σs=228.62 MPa,σ0.2=376.84 MPa。在碰撞初始阶段,驾驶室前围板最先变形,紧接着地板前端发生折弯变形,由于转向机构与地板前端紧密连接,因此,地板前端的折弯变形导致转向机构产生较大的纵向位移,严重侵犯了乘员生存空间。图6显示,地板前端在其纵向反力达到最大值100 136 N后开始产生明显变形,为了使吸能结构先于地板前端发生压溃变形,设所有吸能结构的平均反力之和不能超过100 136 N,为充分利用地板纵梁头部的设计空间,本文准备为轻卡安装4个截面边长为70 mm的方形截面吸能结构,则每个吸能结构的平均反力不超过25 034 N。

图6 地板前端纵向反力随时间变化曲线

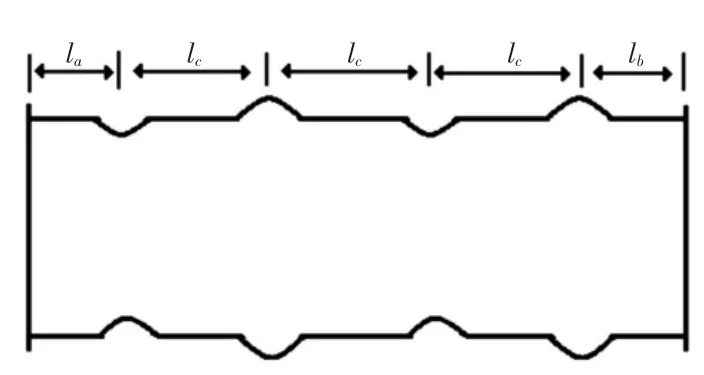

已知外延变形模式的平均反力大于其余变形模式,为了进一步确保最终设计出的吸能结构的平均反力小于目标值,假设方形截面吸能结构的变形模式全部为外延模式,即将上述数据代入式(4)可得到最小的厚度设计近似为t=1 mm。将t=1 mm和上述数据代入式(1)和式(4)可求得近似值 λsym=17 mm和λext=8 mm。带诱导槽的方形截面薄壁吸能结构的设计还应满足图7和式(7)。

图7 方形截面梁结构参数

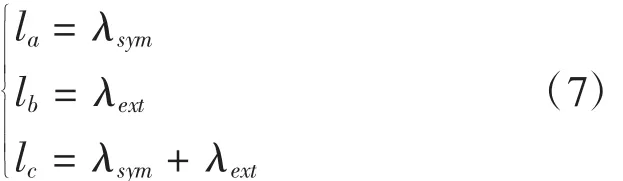

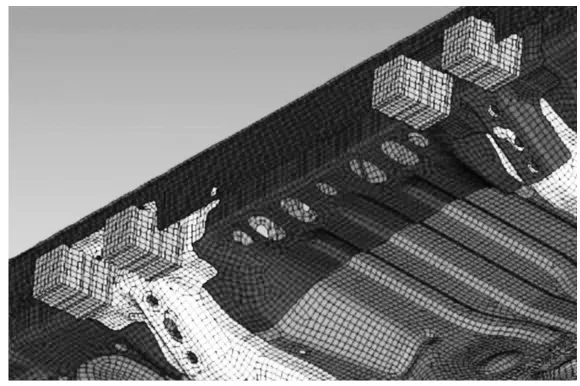

综上所述,最终吸能结构的厚度为1 mm,方形截面边长为70 mm,总长度为100 mm,具体结构如图8所示。

图8 吸能结构安装效果图

3 仿真验证

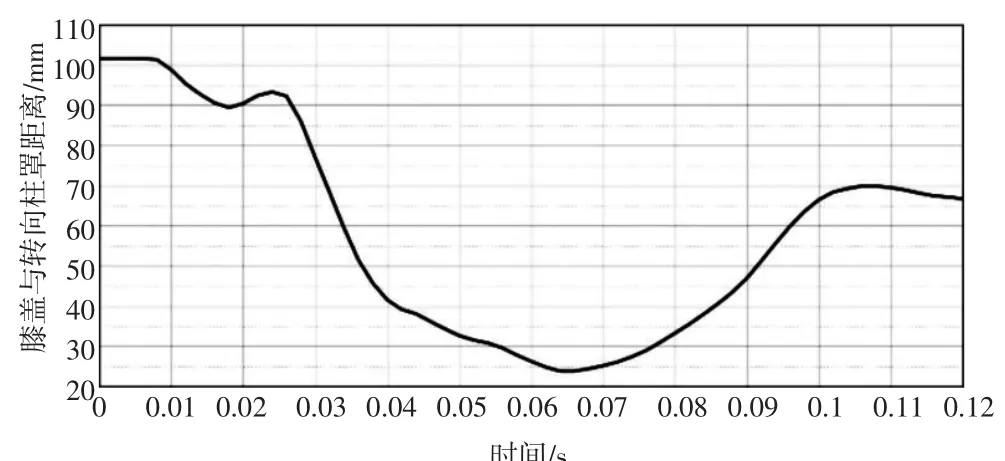

对安装方形截面吸能结构的轻卡再次进行正面碰撞仿真。图9显示,吸能结构产生了明显的压溃变形,且此时地板前端尚未产生明显的折弯变形,实现了吸能结构先于地板发生变形的设计目标;图10显示,吸能结构共吸收掉11.90 kJ的碰撞能量,占总碰撞能的40.5%,吸能效果显著;图11显示,碰撞过程中转向柱罩与膝盖的最小距离增大至23.837 9 mm,优化效果十分明显。

图9 吸能结构压溃变形效果

图10 吸能结构内能随时间变化曲线

图11 优化后膝盖处生存空间随时间变化曲线

4 结论

(1)建立轻卡有限元模型并进行正面碰撞仿真,结果表明,仿真过程中模型质量增加0.015%,几乎为0,总能量不变,滑移能为正值且远小于5%,沙漏能小于5%,证明本文轻卡有限元模型具有较好的仿真精度,但仿真结果进一步表明,在轻卡正面碰撞过程中,转向柱罩与膝盖间的最小距离为-41.397 6 mm,对人体造成了伤害,有必要对轻卡的正面碰撞安全性进行优化。

(2)采用方形截面薄壁梁的压溃理论,根据驾驶室地板前端受到的纵向力峰值和地板纵梁头部设计空间的大小,设计出一种方形截面薄壁吸能结构。对安装了吸能结构的轻型卡车再次进行正面碰撞仿真,结果表明,吸能结构吸收了40.5%的碰撞能量,且碰撞过程中,转向柱罩与膝盖的最小距离提升至23.837 9 mm,保证了人体的绝对安全,轻卡正面碰撞安全性得到了显著地提升。