软岩地层多段扩体锚杆施工工艺及拉拔试验

2019-06-20唐延贵岳大昌陈晓悟

唐延贵 岳大昌 陈晓悟 李 明

(成都四海岩土工程有限公司,四川成都 610094)

0 引言

抗浮锚杆与抗水板连接的结构是地下室常用的抗浮措施,积累了比较丰富的设计和施工经验。当抗浮水位较高、地下室埋深越来越大时,对抗浮锚杆的抗拔承载力要求越来越高。目前,成都地区设计的抗浮锚杆单根抗拔承载力特征值一般为100~300 k N,当要求承载力更高时,设计主要通过增加锚固长度来满足,但锚杆抗拔承载力与锚固长度并不是单调递增的关系,而是具有“长度临界值”,即锚固体长度增加到一定程度时,抗拔承载力增加幅度逐渐减小[1-2]。而增大锚固体直径及改善岩土与锚固体之间粘结和摩阻特性是提高锚杆抗拔载力的另一途径。

国内一些学者对第二种途径提高锚杆承载力进行了试验和理论工作。例如,孙 涛等[3]采用变截面工艺以及改善截面特性的新工法提高了锚固体与土层的黏结强度,提高了抗浮锚杆承载力。陈志博等[4]通过参数研究表明锚杆极限承载力具有随锚固体直径增大而增大的规律。胡建林等[5]采用机械扩孔增加锚固体直径,抗拔承载力提高20%~33%。郭钢等[6]通过模型试验研究认为扩体锚杆的破坏是锚固体周围土体逐步变形破坏的结果。陈帅等[7]通过理论分析认为锚固体扩大头部分的长度增加能够明显提高其抗拔承载力,而扩大头部分直径的增加对提高抗拔承载力的贡献具有临界值。曾庆义[8]研究了扩大头锚杆的力学机制,将其力学过程分为3个阶段,即静止土压力阶段、过渡阶段、塑性区压密—扩张阶段。李 哲[9]研究了密实砂土中多段扩大头锚杆的承载特性,表明扩大头直径对锚杆的极限承载力影响较大,但也具有临界值,多段型扩大头锚杆的极限承载力是底端型的1.2~1.3倍。目前为止,国内鲜有关于岩层锚杆的类似试验和理论研究。

以实际工程项目为依托,采用机械扩孔钻[10]施工多段扩体抗浮锚杆,进行多级循环加载卸载试验,根据锚杆的荷载-位移曲线及现场变形破坏特征,确定了抗浮锚杆破坏模式及承载力特征,可作为进一步试验和实际工程施工的重要参考依据。

1 场地工程地质概况

试验锚孔深度范围地层为白垩系夹关组(K2j)泥质砂岩,紫红色,中等风化,细粒-粉粒结构,泥质、钙质胶结,矿物成份以长石、石英为主,含云母片,风化裂隙发育,岩体结构较完整,呈块状或巨厚层状构造,局部夹泥岩薄层。

场地地下水主要为赋存于第四系砂卵石层中的孔隙潜水以及基岩裂隙水,施工期间,基坑周边正在进行降水,且已开挖至基岩,锚杆深度范围内地下水为裂隙水,水位和水量因裂隙发育程度变化较大。

2 试验方案及装置

2.1 锚杆物理力学参数

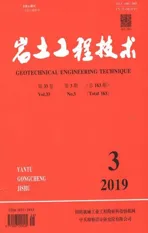

共布置2组试验锚杆(第1组编号为M1~M3,第2组编号为M4~M6),锚杆平面间距为3 m,第1组锚孔直径为170 mm(2~3 m、4~5 m),其余段为130 mm,第2组锚孔直径为130 mm,锚杆杆体材料为4根28(25)mm的螺纹钢筋(HRB400),其物理力学参数见表1。

表1 锚杆杆体物理力学参数

2.2 锚杆的制作与施工

(1)锚杆的制作

锚杆由4根28(25)mm的螺纹钢筋(HRB400)制成,锚固长度为6.0 m,地面以上预留1.5 m杆体进行拉拔试验;锚杆隔离支架间距为2.0 m,对中支架间距为1.5 m。

(2)机械设备

锚杆施工主要机械设备包括空压机(21 m3/min)、锚杆钻机、制浆机和注浆机。

(3)施工流程

施工主要流程为:平整场地→测放点位→钻机成孔→下放锚杆→注浆→锚杆养护。

(4)成孔和注浆施工

开始采用冲击钻进,进入地层20 cm以上后加大气量旋转钻进,钻至设计孔深度后超钻20 cm,并加大气量排除孔内残渣。清孔完毕后下放杆体,随后采用孔底加压注浆,浆体材料为P.0 42.5水泥浆,为降低孔壁残留泥皮对浆体和岩体之间黏结特性的影响,浆液中外加10%混凝土膨胀剂,水灰质量比1:1,注浆压力不小于2.0 MPa,孔口溢浆后缓慢提升注浆管,反复补注浆。图1为多段扩体锚杆工艺试验开挖照片,图2为拉拔试验锚杆施工完毕后的平面分布照片。

图1 工艺试验开挖照片

图2 试验锚杆平面分布图

2.3 试验装置及加载方式

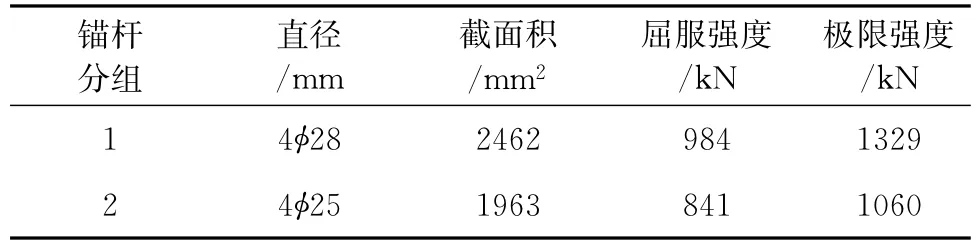

(1)试验装置

试验装置由混凝土垫块(见图2)、钢垫块、钢梁、千斤顶、油压泵、百分表等部件组成,如图3所示。其中,混凝土垫块、钢垫块(钢板、钢支墩)面积按预计施加最大荷载等于地基能提供的反力验算,钢梁截面尺寸按预计施加最大荷载小于梁的抗弯承载力验算,混凝土垫块尺寸为45 cm×45 cm×20 cm,嵌入基岩20 cm,其他组成部分详细参数如下:

①钢垫板:长130 cm,宽43 cm,厚20 mm,材质为Q235钢板。

②钢支座:宽19 cm,高18 cm,由Q235钢板焊接而成,钢板厚20 mm,每个支座由2个钢支墩组成,2个支座之间间距150 cm。

③钢梁:长300 cm,宽45 cm,高32 cm,由4根Q235槽钢焊接而成。

④千斤顶:型号YCW200B,规格200T,经校准标定后使用。

⑤百分表:规格型号100 MPa,经校准标定后使用,测量锚头位移。

⑥锚垫板、锚具:锚垫板厚度3 cm的Q235钢板。

⑦百分表:规格型号100 MPa,经校准标定后使用,测量锚固体位移。

图3 试验装置示意图

(2)试验步骤及加载方法

拉拔试验流程为:场地平整→混凝土垫块浇筑、钢垫板铺设→钢支座、钢梁安装→千斤顶安装→锚垫板、锚具安装→油压泵连接→预张拉→百分表安装→试验加载、卸载→读数、变形破坏现象观测记录。每级荷载下观测时间不少于5 min、测读位移次数不少于3次,位移增量小于0.1 mm时,施加下一级荷载。

3 试验成果及分析

3.1 试验成果

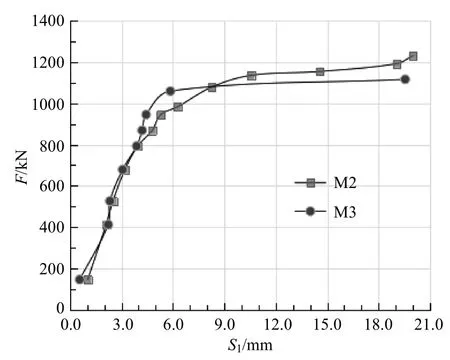

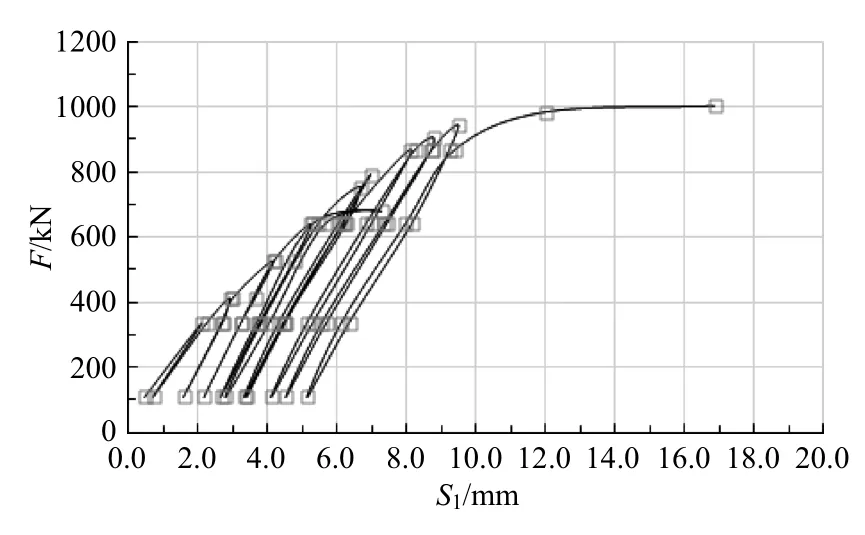

图4为第1组锚杆在循环加卸载条件下典型锚头荷载-位移(F-S1)曲线,图5、图6分别为第1组锚杆的锚头荷载-位移(F-S1)曲线、锚固体荷载-位移(F-S2)曲线。由图4—图6可知,当荷载小于一定值,M2、M3锚杆变形随荷载增加呈非线弹性增大,当荷载增加到一定值时(M2荷载1134 k N、M3荷载1058 k N,均大于钢筋屈服强度984 k N),杆体发生屈服(锚头位移6~10 mm),此时锚头位移仅为1~2 mm,当荷载进一步增加,锚头位移持续增大,经现场观测,当荷载超过一定值时(M2荷载1191 k N、M3荷载1210 k N,均小于钢筋极限强度1329 k N),杆体被拔出(锚头位移超过20 mm)、锚固体开裂破坏,而锚固体位移仅增加到了3.3 mm。

图4 第1组锚杆锚头荷载-位移曲线1(M2)

图5 第1组锚杆锚头荷载-位移曲线2

图6 第1组锚杆锚固体荷载-位移曲线

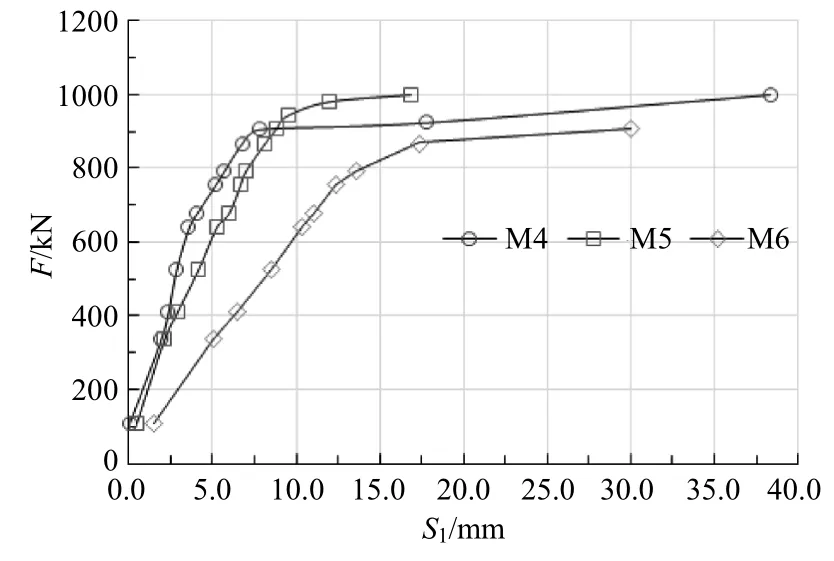

图7为第2组锚杆在循环加卸载条件下典型锚头荷载-位移(F-S1)曲线,图8、图9分别为第2组(等直径)锚杆的锚头荷载-位移(F-S1)曲线、锚固体荷载-位移(F-S2)曲线。由图7—图9可知,当荷载小于一定值,M4—M6锚杆变形随荷载增加呈非线弹性增大,当荷载增加到一定值时(M4荷载907 kN、M5荷载944 kN、M6荷载868 kN,均大于钢筋屈服强度841 kN),杆体发生屈服(锚头位移8~17 mm),此时锚头位移仅为2~2.5 mm,当荷载进一步增加,锚头位移持续增大,经现场观测,当荷载超过一定值时(M4荷载925 k N、M5荷载982 k N、M6荷载1001 k N,均小于钢筋极限强度1060 k N),杆体被拔出(锚头位移超过20 mm)、锚固体开裂破坏,而锚固体位移最大仅增加到了2.2~3.1 mm。

图7 第2组锚杆锚头荷载-位移曲线1(M5)

3.2 成果分析

(1)锚杆破坏模式

拉拔试验结果表明锚杆破坏方式为钢筋先屈服,随后被拔出、同时锚固体开裂破坏,即荷载超过杆体屈服强度、注浆体强度及其与杆体的黏结强度,锚杆破坏。图10为现场锚杆破坏特征照片。试验过程中M1发生岩体破坏,判断为岩体差异风化导致的强度不均匀,低于拉拔荷载所致。

图8 第2组锚杆锚头荷载-位移曲线2

图9 第2组锚杆锚固体荷载-位移曲线

图10 锚杆破坏形式示意图

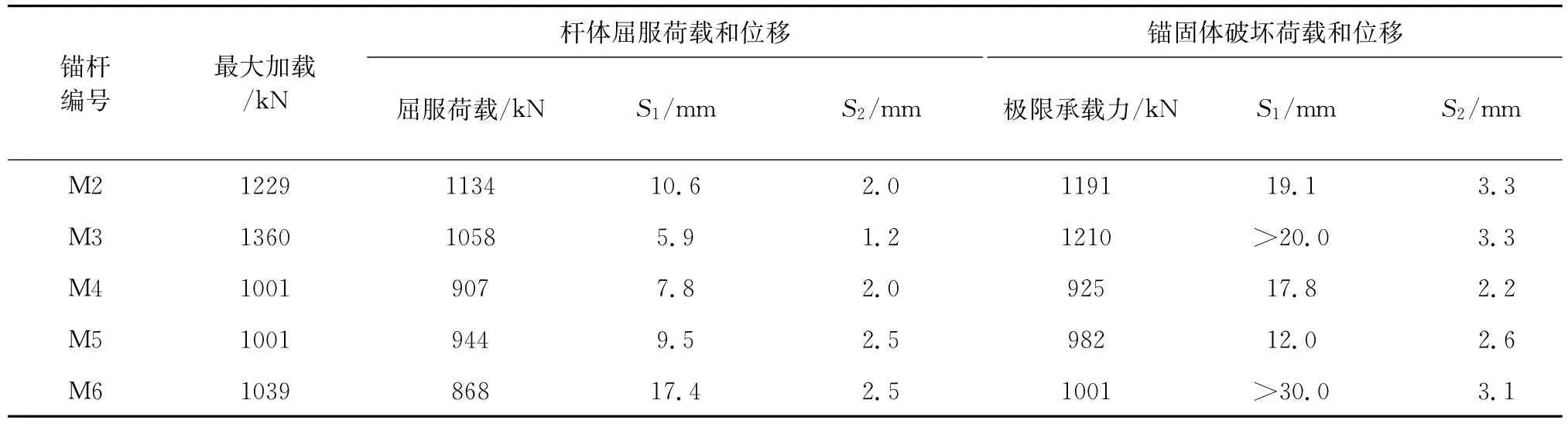

(2)锚杆极限承载力取值

根据拉拔试验结果综合确定锚杆极限承载力值见表2,第1组多段扩体锚杆极限承载力平均值达1200 k N,第2组等直径锚杆极限承载力平均值达970 k N,虽然最终均为锚杆被拔出以及锚固体破坏,但该承载力足以满足抵抗较高水浮力的要求。

表2 锚杆极限承载力取值

4 结论

1)软岩地层多段扩体抗浮锚杆施工工艺技术可行,锚杆抗拔承载力高,实际工程中能满足抵抗较高水浮力的需求。

2)试验锚杆破坏方式为钢筋先屈服,最后钢筋被拔出,同时锚固体被拉裂。

3)试验不足之处为“低估”了扩体锚杆抗拔承载力,发生杆体和锚固体强度失效破坏,未测得锚固体与岩层间作用力参数,但结果仍可作为进一步试验和实际工程施工的重要参考依据。