曲轴轴颈油孔R的仿形加工研究

2019-06-20聂申成资阳机车有限公司曲轴事业部

文|聂申成 资阳机车有限公司曲轴事业部

一 、曲轴轴颈油孔R的仿形加工难点及关键技术

1、当前国内曲轴的轴颈R加工特点及缺陷

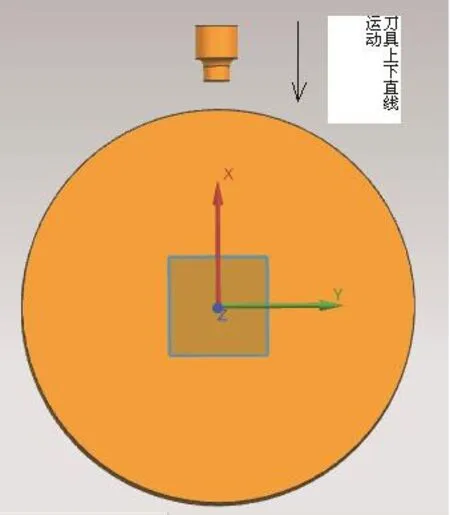

目前,国内曲轴加工轴颈油孔R都是采用摇臂钻床,采用成型锪钻锪出孔口R,其特点是加工速度快,进给直上直下。但缺点是加工出的形状与设计要求差别较大,锪钻锪出来的是个平面椭圆形,影响最终的油膜分布。如图1所示。

图1 锪钻加工出的平面椭圆形

图1显示锪钻锪直油孔孔口时,在轴颈左右顶点方向,成型饱满,余量切除干净,但在轴颈前后方向,还有很大余量残留,这是因为锪钻锪孔时进给方向沿油孔中心直线切削,造成轴颈两边高点余量切除,前后低点余量残留现象。如图2显示刀具锪钻运动方向。

图2 锪钻运动方向

2、解决R锪钻锪孔前后方向余量残留的关键技术

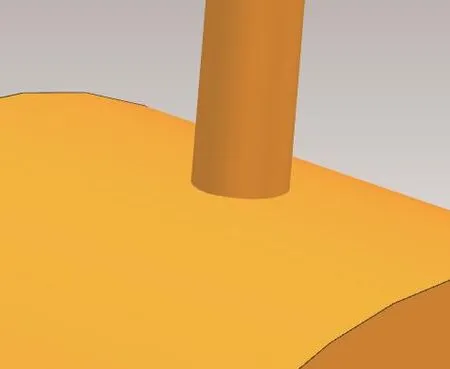

应用UG软件的三维建模,结合多轴机床使用球头铣刀多轴联动铣削轴颈直油孔孔口R。

如图3所示,使用φ10球头铣刀铣削直油孔孔口R8区域,通过x/y/z3轴联动分层铣削,通过控制分层铣削深度和刀具进给速率达到我们需要的加工表面。

其特点是:加工精度成型好,但需要建模和后置处理,加工效率不高,另外程序不易修改,通用性较差。

用参数化编程,将轴颈直油孔直径、轴颈大小和孔口圆角大小进行手工编程,使用手工编程编制3轴联动铣削子程序。使用成型的锪孔铣刀提高铣削效率。

这种方案的特点是:不需要建模和后置处理,加工效率更高,另外程序容易根据尺寸要求修改,通用性好。

图3 φ10球头铣刀铣削直油孔

二 、曲轴轴颈油孔R的3轴联动仿形铣削程序手工编制

1、编程原理

根据上述分析铣削曲轴轴颈油孔R时由于刀具在圆柱表面加工想要获得与设计一致的加工表面,刀具需要做空间多轴运动,结合手工编程特点,可以将刀具运动轨迹分解为刀具在圆弧投影平面做圆周运动和刀具在矢量方向做直线进给运动。刀具在轴颈左右象限点时处于最高位,刀具在前后象限点时处于最低位,如图4所示。

图4 刀具在圆弧投影平面和矢量方向的运动示意

因为油孔R的表面要求粗糙度较高为Ra0.4,直接铣削加工并不能满足图纸要求,都需要最后通过抛光达到粗糙度Ra0.4。这里铣削时刀具从最高点到最低点的深度变化将随着刀具在投影平面圆周角度位置变化。即0°时,刀具从右侧最高点入刀,90°时刀具铣削1/4圆弧,同时刀具深度方向切入最深,180°时刀具铣削至1/2圆弧,刀具切入到左侧最高点,270°时刀具铣削3/4圆弧,刀具深度方向再次切入最深,360°时刀具完成整圈切削,回到右侧最高点。

可以理解为油孔的成型为轴颈与钻头相交后形成的相贯线,编制数控程序的轨迹即为两圆柱相交得出的相贯线轨迹。这个步骤中,手工编制数控程序描述相贯线至关重要。

如图5所示,枪钻所在圆柱与轴颈相交即为油孔的空间曲线。

图5 油孔空间曲线

首先刀具在垂直刀轴做圆周运动,该平面刀具轨迹容易编制,可以采用简单的极坐标编程方式,编制平面运动轨迹,如图6所示。

图 6 刀具在垂直平面做圆弧运动

编程的难点在与刀具在圆弧平面运动的同时,刀具深度时刻在发生变化,必须准确定义出刀具的深度变化函数。

假设将刀具看做一个点(通过半径补偿编程)如图7所示,刀具沿直油孔孔壁圆周运动时,在任意点时,该点的高度位置为

图7 刀具直油孔壁圆周运动

假设高度位置对应坐标轴Z,那么,刀具在任一点的空间位置即可得出:

θ的范围为0≤θ≤360。控制系统通过编程对θ进行增量循环计算,能自动计算出一个圆周内的插补点坐标。

2、编程

下面以某种曲轴主轴颈油孔R加工为例,按手工编程原理进行3轴联动程序编制。图8为主轴颈油孔R结构图。

图8 主轴颈油孔R结构图

编制程序如下:

N1 g0 y1=0 x1=0;刀具快速定位到油孔中心位置

N2 g0 z1=160+5;刀具快速到油孔深度上方

N3 g1 z1=160 f=0.5 g64;刀具切入到最高点

gd[100]=0;gd[100]为角度变量初始赋值为0度

N4 g42 y1=0 x1=-18 f=0.3 ;建立半径补偿并切入到右侧最高点

while(gd[100]<=360);角度变量终止值为360度

gd[238]=sqrt(pot(160)-pot(18*singd[100]));刀具在任意位置时的高度

N5 g1 x1=-10*cos(gd[100]) y1=10*sin(gd[100])z1=gd[238];刀具随着角度变化在投影平面XY变化和深度变化

gd[100]=gd[100]+0.5;角度变量每次增量0.5度

endwhile;循环结束

N6 g1 g40 y1=0 x1=0;刀具切出到油孔中心并取消半径补偿

z1=160+5;刀退回到油孔深度上方

刀具按编制的程序进行我们设定的轨迹进行铣削,刀具在0度时,切入到右侧最高点xyz分别为(-18,0,160),之后控制系统按每0.5o角度变化值自动计算对应的X/Y/Z坐标值,从而加工出所要的空间表面。

在这个程序中,参数gd[100]每次变化的增量0.5决定着数控系统最终的插补精度,我们可根据加工要求,适当增大或减小该值以得到所需要的轮廓精度。同时也可以做成参数子程序,将轴颈大小、油孔的直径大小及孔口倒圆的R半径都可以根据对应机床的数控系统予以参数变量,这样这样我们可以将子程序或宏程序通过在主程序中赋值,应用到各种相似轮廓加工中。

三、试验加工与对比

依据编制的轴颈油孔R的铣削子程序,我们对某种曲轴主轴颈和连杆颈的油孔R进行了仿形铣削加工,曲轴主轴颈直径φ300,连杆颈φ290,主轴颈和连杆颈油孔直径φ20,孔口倒圆角R6,3轴联动铣削后与摇臂钻床锪孔效果对比如图9、图10所示。

图9 3轴联动铣削

图10 摇臂钻床锪孔

从孔口R形状对比:3轴联动仿形铣削孔口R倒角比摇臂钻床锪孔成型更为饱满;从表面粗糙度比较,3轴联动仿形铣削也明显优于摇臂钻锪孔,更有利于最后的抛光处理。

四、结论

3轴联动仿形铣削曲轴轴颈直油孔孔口R的技术基于现代机床的发展,用数学表达式对曲轴油孔R的形状进行拟合,能够快速加工复杂的曲线表面,获得较为满意的加工效果,这种方法对曲面油孔的加工有较大的意义。