动平衡技术在机床电主轴中的应用

2019-06-20罗聚民

罗聚民

上汽通用五菱汽车股份有限公司 广西 柳州 545000

引言

目前,数控机床逐步向高速精密化方向应用和发展,对电主轴性能的一大要求是提高加工转速,电主轴的转速从几万转到十几万转。机床电主轴零部件在前期的加工制作或者后期的零部件装配的过程中,由于存在材料质量分布不均匀,零件外观形状不对称,加工误差及装配误差等不可控制的因素,导致零部件质量的中心线偏离旋转几何中心线,在机床电主轴做高速旋转运动时,偏离几何旋转中心线的质心就会产生不平衡离心力,主轴异常振动、精密轴承发热、尖锐噪音等问题就会随着产生。微小的不平衡量在随着转速的升高振动会不断加剧,转子系统的振动和应力会增加,进而降低了设备的使用寿命,造成设备运行不稳定,增加维护成本,同时也会使主轴精度降低,严重影响加工产品的质量以及产量的输出。电主轴转子振动故障的70%以上主要是由转子系统和旋转轴系的不平衡引起的,因此,主轴的动平衡问题是电主轴的生产制造或者维修保养中需要去关注的重要问题,而动平衡技术就是解决主轴不平衡问题的主要关键技术措施。

1 机床电主轴结构不平衡分析

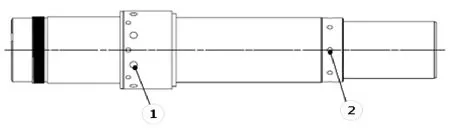

电主轴从动平衡方面分析,结构可以分为装配前的转子轴和高速旋转的转子系统两个部分,为了保证主轴转子系统旋转时振动处于合格范围,在完成加工制造转子轴后,还需要对转子轴进行初步的动平衡调整,以降低装配后主轴系统结构的振动。转子轴一般采用铸造而成的圆形棒料作为粗加工的材料,加工工艺主要由一系列的车,铣、钻、磨削等构成,不平衡量主要是在铸造及加工过程中产生,不可避免的存在零件质量分布不均匀及加工后的零部件质量中心与几何轴向不重合的情况,从而产生了不平衡的振动,为了方便后期调整不平衡量,一般转子上都会设计有专用于调整动平衡螺钉孔(如图1),沿着轴调整面均匀分布。

图1 转子轴结构示意图

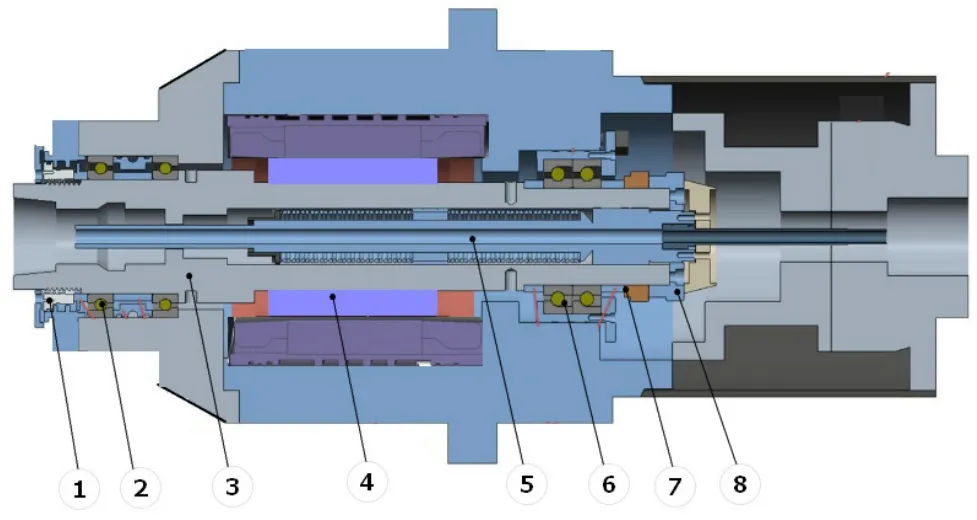

图2 机床电主轴结构示意图

从机床电主轴结构示意图可以看出,安装后电主轴的旋转部分不仅包含了转子轴,还有平衡调整环,轴承,电机转子等零部件,由于这些零部件加工制造未进行平衡调整,每个零部件的的质量中心与其几何中心均存在不重合的可能性。对于与转子轴配合的零部件组件而言,每个零部件都存在着加工制造误差,而且都是间隙配合,在装配的过程中,每个零部件的几何中心是不可能完全与转子轴的几何中心相互重合的,因此,机床电主轴在高速旋转加工时就会产生不平衡的机械振动,这时需要对装配后的零部件做整体的动平衡调整,以降低机床电主轴整体结构的不平衡振动。

2 转子轴不平衡的调整

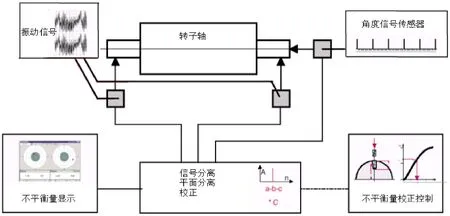

转子轴的不平衡量测量及调整最常用的专用设备是使用动平衡机,动平衡机可以测量出转子轴残余不平衡量大小,角度位置,其原理是使转子轴按设定的转速旋转,通过测速传感器测量轴的转速信号。动平衡机上的支撑转子轴的两个轴承安装的位置的支架上都装有高精度的振动传感器,检测出转子轴轴承安装位置的振动信号,将这左右两边的振动信号经过一定数据处理后传输到设备的中央处理单元(CPU),经过CPU的转化、筛选和计算,得出转子轴的不平衡量的大小和相位,在操作面板显示屏中测量结果,通过增加合适质量的调整螺钉,即可以调整到该转子允许的剩余不平衡量的范围。

图3 动平衡机测量不平衡量的原理图

转子轴的允许的剩余不平衡量的计算如下:

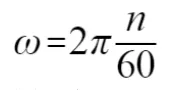

(1)计算旋转角速度ω

式中:ω为转子轴旋转的角速度rad/s;n为转子轴每分钟转速(一般选择工作转速)r/min;

(2)计算允许剩余不平衡量U1,U2

式中:U为转子轴所允许剩余不平衡量g.mm;U1,U2为转子轴平衡位置调整平面1及平面2的允许的剩余不平衡量g.mm;

G为ISO 1940/1中定义的质量等级mm/s;m为转子轴的质量kg;

本例中,电主轴加工使用到的最高工作转速n为10000r/min;质量等级取G0.4,转子轴质量为11kg,计算可得转子轴调整位置平面1及平面2的允许剩余不平衡量为2.1g.mm。因此,通过动平衡机的数据测量,分析出在转子轴上对应的螺纹孔增加合适重量的调整螺钉,将转子轴的两个平面调整到小于等于2.1g.mm以下,即可将转子的动平衡调整到要求的范围之内,满足后续的安装要求。

3 机床电主轴转子系统不平衡的调整

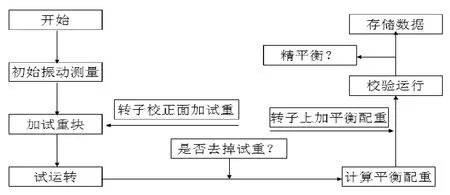

机床电主轴在完成所有零部件的装配后,一般主轴整体重量在几百公斤左右,这时平衡机就不能满足转子系统的平衡测量要求,这时就需要使用现场平衡仪来进行动平衡调整。现场动平衡原理跟使用动平衡机测量转子轴的振动形式类似,使用两个振动传感器吸附在前后端轴承位置测量一倍频的振动相位和幅值,再使用测速传感器测量转子轴的旋转速度,测量的数据经过手持式现场动平衡仪内部中央处理单元数据处理,在显示屏上显示出需要调整的重量和角度,只需要增减调整螺钉的重量,即可调整到平衡的允许范围。设计人员在主轴设计初期,一般都会设计有做动平衡调整的位置,且调整位置都是沿着零件环形均布。如图2中的电主轴结构,主轴前后端配置有进行动平衡调整的隔环,通过现场动平衡仪,按照图4的动平衡调整步骤,经过多次的调整使主轴达到最终设定的平衡精度等级;

图4 动平衡调整流程图

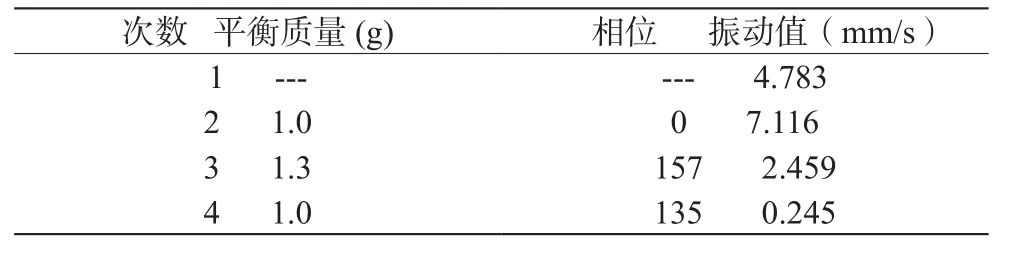

电主轴的使用速度范围很广,装配后由于不平衡量引起的主轴振动与速度的平方接近于正比,一般选择在主轴使用的最高工作转速下做动平衡调整,表1中记录了现场动平衡的实验测试步骤、平衡质量大小、相位及测量位置一倍频振动值的数据。经过4次测量调整,电主轴的整体振动降低了94.88%,电主轴的整体动平衡性能得到极大的改善。

表1 电主轴整体动平衡测量及调整数据

4 结论

机床电主轴在设计中虽然采用了对称式的设计,但是由于存在材料质量分布不均匀、制造及装配误差等不可控制的因素,零部件的不平衡始终是存在的。微小的不平衡量在主轴高速运行下会产生失衡振动,可能会导致机床主轴的几何精度,动态性能降低,严重会导致零部件的配合面疲劳磨损。通过对转子轴及主轴装配后旋转的转子系统进行动平衡调整,提高主轴的动态性能,间接提升了主轴的运行稳定性和使用寿命,对生产企业来说,改善主轴的性能可以提高加工质量,提升数控机床的加工制造运行时间,可以为企业带来可观的经济效益。