新型无机注浆材料在大采高工作面冒顶区处理中的应用

2019-06-19薛帅

薛 帅

(晋城煤业集团赵庄煤业,山西,晋城048000)

大采高工作面综采技术具有回采工艺简单,资源回收率高,瓦斯治理难度小等优点,已经成为我国山西、内蒙等矿区建设高产高效矿井的主要途径之一,但是大采高工作面矿压显现强烈,当煤体、顶板较软时,煤壁易发生片帮,难以有效支撑顶板,引起顶板大范围冒落[1-2],而停采会导致顶板破碎程度加剧。因此,在冒顶发生后,有效处理冒顶区,加固前方煤壁、顶板,是矿井高效开采的一个重要课题。注浆加固是一种有效的冒顶区处理方式,浆体可以填充煤岩体中的裂隙,改善煤岩体结构完整性,提高其自身承载能力[3-4]。本文以晋煤集团长平矿4304大采高工作面为研究对象,针对冒顶区处理的问题,对冒顶区施工临时通道,采用新型无机双液注浆材料,配合中空注浆锚索对煤壁和顶板进行预加固,使大采高工作面安全高效通过了冒顶区。

1 工程概况

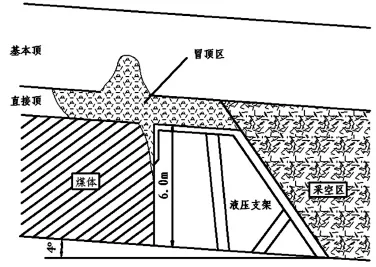

晋煤集团长平矿设计生产能力600万t/a,开采3#煤层,一直面临着煤软、顶板软的问题,自引进6m的大采高后,影响更为突出。4304大采高工作面倾斜长195m,走向长1060m,开采仰角4°,平均采高6m。在工作面即将推进到主撤架通道时,遇到构造带,煤层松软,再加上受周期来压影响,煤壁上部片帮严重,顶板破碎,工作面距机头30~150m范围内出现不同程度的冒顶,其中距机头95~120m范围内冒顶更为严重,局部最大冒顶高度达6.4m。支架无法接顶,工作面停采,如图1所示。

图1 大采高工作面冒顶状态示意图

2 冒顶区处理方案

2.1 施工临时通道

由于冒顶已经发生,支架无法接顶,支架顶梁前方也被破碎的矸石堆积,传统的工作面煤壁、顶板注化学浆加固方式已无法取得有效作用,必须对顶梁上矸石进行清理,对前方区域进行加固。在支架前方沿煤层顶板掘进临时通道,处理悬露矸石,后在临时通道内对通道上方顶板、前方顶板和煤壁采取注浆加固措施。

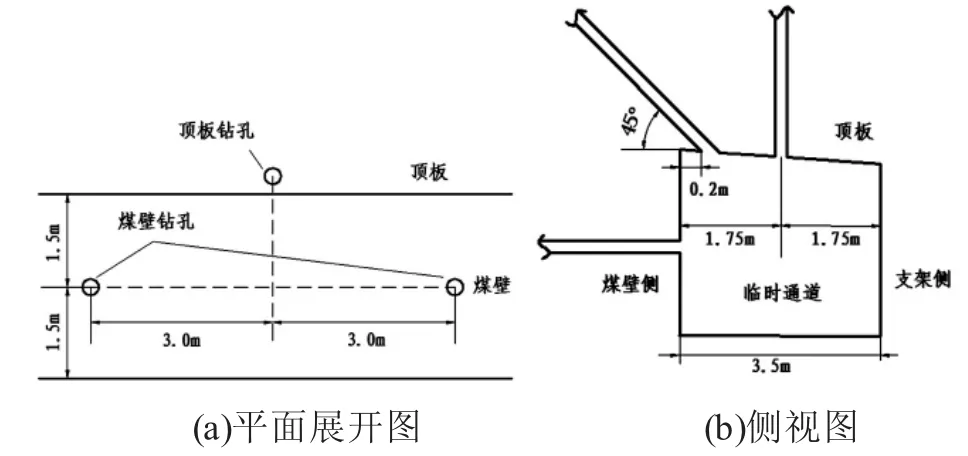

临时通道采用炮掘工艺,沿煤层顶板掘进,断面为3.5m×3.0m,贯穿工作面全长。采用锚网索支护,帮锚杆采用Φ20mm×2400mm玻璃钢锚杆,顶锚索采用Φ22mm×8300mm高强度钢绞线锚索,排拒均为1.0m。顶板特别破碎区域架棚支护,架棚间距1.0m,对冒落高度较大的区域使用发泡材料充填,如图2所示。

图2 冒顶区临时通道施工方法及支护示意

2.2 煤壁及顶板注浆加固

通过掘进临时通道,对冒顶区碎矸和顶板进行加固后,为了防止冒顶区进一步扩展,必须对工作面前方破碎煤壁和顶板进行预加固,以防止工作面向前推进过程中,在强支承压力下煤壁片帮,再次诱发冒顶。

如图3所示在临时通道内,布置煤壁、顶板注浆钻孔,其中煤壁注浆加固钻孔布置一排,开孔高度距临时通道底板1.5m,钻孔直径Φ42mm,孔深8.0m,孔间距6.0m,孔口封孔管采用2.0m长的4分镀锌钢管,里面采用6.0m长的铝塑管作为注浆花管;工作面顶板每一排布置两个钻孔,一个垂直顶板施工,一个与顶板45°夹角,孔间距6.0m,孔深8.0m,钻孔0~4m 孔 径 Φ42mm,4~8m 孔 径 Φ32mm, 采 用Φ22×8000mm的中空注浆锚索进行顶板加固。

图3 冒顶区煤壁及顶板注浆钻孔布置图

2.3 新型无机双液注浆材料性能

采用的新型无机注浆材料为双液注浆材料,由A、B两组分组成,双液混合之后1~3min失去流动性,5~10min完全固化。在水灰比0.8:1的情况下,2h可达12MPa左右,不同水灰比下强度参数如图4所示。该材料具备速凝早强特性,固化速度和强度与高分子注浆材料相当,但使用时安全性更好,无毒腐蚀作用,注浆成本仅为聚氨酯类高分子注浆材料的20%。此外,该类注浆材料施工水灰比可调范围大(0.5~2:1),即使水灰比较大时也具备较好的固化特性,结石率仍可以达到100%,适合于不同破碎程度的围岩注浆。

图4 新型无机注浆材料强度曲线

2.4 中空注浆锚索及工艺改进

本次冒顶区处理顶板采用Φ22×8000mm的中空注浆锚索进行注浆加固,锚固长度1500mm,破断力≥420kN,预紧力100kN,配套托盘400mm×400mm×16mm。

图5 中空注浆锚索安装示意图

现有的中空注浆锚索采用止浆塞封孔,长度仅为300mm,难以起到有效的封孔效果。冒顶区域内注浆钻孔孔口在止浆塞的作用下不发生漏浆,但浅区破碎围岩裂隙发育,且贯通性好,因此大量浆液会从孔口0~2m范围内的裂隙通道漏出,造成注浆失败。因此必须采取措施改善中空注浆锚索封孔工艺,但又不能影响锚索树脂药卷搅拌锚固。本次主要采用锚索锚固后,张拉之前向孔口填塞棉纱的方法,填塞长度1.0~1.5m,根据围岩破碎情况确定,漏浆严重时适当增加长度,如图5所示。靠此方法很好的解决了围岩浅区漏浆问题,其主要原因在于新型双液注浆材料混合后能够快速失去流动性,稠度、粘度增加,很难通过填塞棉纱区域,从而封堵浅层区域。

3 注浆加固效果分析

通道上方顶板注浆钻孔和前方顶板钻孔各施工35排,煤壁钻孔施工34排,平均每孔注浆干料约2.0t,浆料约3.6t,最大单孔注浆量干料约6.3t,浆料约11.3t。从注浆量上看,冒顶区破碎围岩得到充分加固。另外注浆过程中,未发生过封孔不严实孔内漏浆现象,浆液在完全渗流区内扩散至表面发生漏浆时,停泵1~2min可自行封堵,注浆终止压力一般在8MPa左右。

注浆之后,煤壁和顶板变形明显减小,经现场观测,7d后煤壁累计向支架侧移近20mm,顶板累计下沉25mm,煤壁和顶板得到控制。

注浆过后7d,工作面继续推进,煤壁片帮明显减轻,未再次发生冒顶,工作面顺利推过。

4 结 论

1)新型无机双液注浆材料具有快速凝结、固化的特性,能够满足时效性较强的工程需要,且与高分子材料相比,水灰比可调,凝结速度可调,材料粘度大小可调,能够适应不同破碎程度围岩注浆;

2)通过在中空注浆锚索锚固和张拉两个工序之间填塞棉纱封孔,靠浆液的快速自封特性,解决了以往中空注浆锚索施工工艺中存在的封孔长度短、孔口附近完全渗流区漏浆难以处理的问题;

3)采用掘进临时通道并对前方顶板、煤壁进行预注浆的冒顶区处理方式,成功的处理了冒顶区,对可能发生的再次冒顶事故起到了预防作用,为类似条件下冒顶区处理提供了一种解决办法。