矿井重要区域风流紊乱机理数值模拟研究

2019-06-19张建山

张建山

(山西煤炭运销集团太原有限公司,山西 太原 030016)

0 引言

矿井机械抽出式通风,在某些局部地区,由于温度差或者密度差原因,会使得一些巷道、硐室等地风速减小,风量供应不足,甚有严重者出现风向逆转,这严重造成了矿井的通风困难问题,发生这种不正常现象,给矿井安全生产带来麻烦,严重制约矿井经济安全效益[1]。通过文献[2-4]总结,有些矿井会在冬季出现一种井筒供暖不达标,煤仓因通风紊乱,使得该区域瓦斯积聚。另外,逆转风流会使得粉尘、水蒸气、瓦斯影响工作面或者进风类巷道,给工人吸收新鲜空气造成麻烦,使得作业环境恶劣,对井底各类设备的运转制造困难。矿井通风在煤矿属于头等大事,而风流紊乱又是一种极其复杂的流体范畴,为了减轻或者避免矿井通风紊乱,确保矿井安全生产,规避通风事故,有必要运用计算机手段对该风流紊乱机理及其变化情况进行相应的数值模拟研究,这为事故预防与控制提供一定的借鉴和参考。

1 通风概况

因风流发生紊乱,打断了矿井的正常通风,使得风流方向和风量的分配出现错误,达不到预期的设计效果。

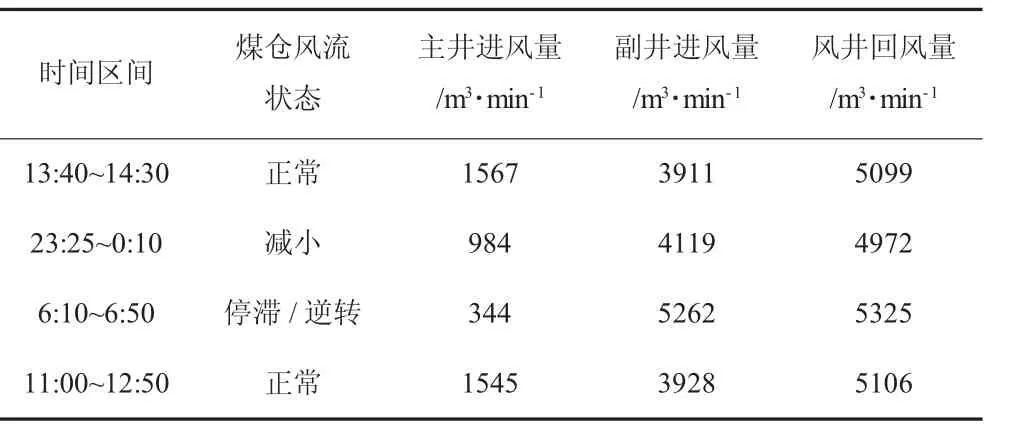

某矿井通风系统采用的是中央并列式通风,通风方法采用的是机械抽出式,2台轴流式风机,供风量平均为5963m3/min,通风容易时期负压为902.71Pa,困难时期的负压为1014.55Pa,该矿通风等积孔容易时期为3.60m2、困难时期为3.40m2。对一些重要的局部地区进行了检测,风流状态和风量统计情况见表1。

表1 风流状态与风量统计表

根据矿方观测,在每年温度较低的时候,风流较为发生紊乱,特别是在气温骤降,局部风流偶尔发生逆转,有甚至出现微风现象,一些地方,如井底煤仓出现瓦斯报警,装载硐室严重缺风;在严重的时候,副井进风量过大,一些地方温度降至零下,进而使得有水区域结冰,道路光滑,给工人工作造成困难;井底瓦斯、粉尘污染井底附属硐室,中断设备正常生产,给矿井的正常生产带来不必要的损失。

2 井下数据收集

通风紊乱是一种的特殊的流体现象,要想全面的掌握,本论文采用井下数据整理的现场测试手段,运用计算机的辅助作用加以研究。

在该矿跟踪观测一年,时常发现风流紊乱主要原因是温度变化,通过对通风的实测,绘得了风流紊乱随季节性变化图,详见图1所示。观测发现,一般地,当联络巷或者井筒之间形成闭合时候,风流发生紊乱的概率较大;形成角联风网时,可能会改变风流方向,此时副井反而风量增大。风量紊乱,对矿井危害较大,在严重时,直接中断工作面生产,此时就会启动应急救援方案,因此,通风安全必须成为矿井生产中关键的一环。

图1 季节性风流紊乱现象

从图1可以看出,秋末、冬季和初春是发生矿井风流紊乱的季节,在冬季中1月份时,紊乱现象最明显。从图中明显能看出,在6~9月份是风流最正常的时节。在观测中发现气温骤降的冬季夜间是最为严重的。

在风量观测时,选取了装载硐室、胶带联络巷和副井北绕道等几个具有代表性的地点进行了收集数据,风量变化情况见图2所示。

图2 每月联络巷风量变化规律

根据图2风量变化,胶带联络巷在这一年中,风量变化较为稳定,在秋季、冬季和春季风量与夏季风量相比较,风量稍大,从6月到1月份,风量是呈上升趋势,而在1月份到5月份是下降的。副井北绕道的风量变化却与胶带联络巷恰恰相反的变化。装载硐室风量在6月到10月份这段时间略微下降,在10月份以后急剧上升,在1月份达到最高,最大值大约有2200m3/min,在1月到5月期间,有起起落落变化趋势,但总体是一种下降趋势。

3 模拟模型建立

3.1 模拟的数学原理

风流温度、相对湿度及密度等均是影响风流紊乱的因素。用Fluent数值模拟手段,对矿井风流进行数值模拟研究,分析风流流动规律,进一步确定风流温度、风速等对风流发生紊乱的影响,对矿井安全通风具有重要指导意义。

风流属于流体范畴,根据流体力学、热力学、高等数学等学科知识,数值模拟要用到的数学原理、参数确定,其方程如下:

1)连续性方程与动量方程。

由文献,气体连续性方程:

式中:Ug为气体速度矢量。

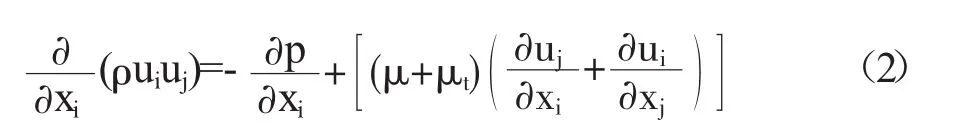

2)N-S方程:

式中:μ为层流粘性系数;μt为湍流粘性系数;ρ为气体密度;P 为湍流有效压力;μi为 x,y,z方向上速度;xi为 x,y,z方向上的坐标。

式中:T为开尔文温度;t为华氏温度。

3)雷诺数计算公式。

式中:v为流体流速;dH为流体直径;μ为流体粘度。

4)湍流强度。

式中:I为湍流强度;u'为湍流脉动速度;为平均速度;ReH为按流体计算的雷诺数。

根据现场实测,把相应参数代入以上公式,计算得到湍流强度平均为0.29。

3.2 建立数值模拟模型

Fluent适用于牛顿流体、非牛顿流体,凡是和流体、热传递和化学反应等有关的工业均可使用。采用网络模型求解器,选择Gambit软件对主、副井筒分别建模,模型为三维管路流动模型[5],并导入Fluent中进行模拟求解。

该矿井主、副井进风,垂直深度分别为561m和572m。在模拟中,根据需要对一些实际参数、实体进行抽象简化,例如沿程阻力系数假定不变,空气的密度不因空气压缩而发生变化,流体的紊流性不是异向性,巷道或者井筒假设为绝热性的。

在建立模型时,主井深度取100m,直径为5m,井筒截面为圆形;副井深度取100m,直径为7m,井筒截面为圆形。

4 数值模拟结果分析

4.1 温度对井筒断面的模拟

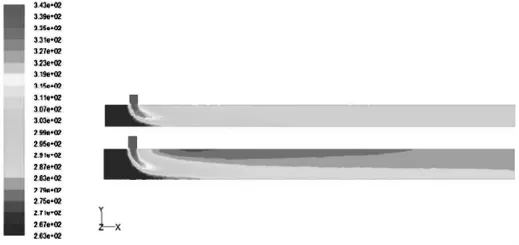

赋予模拟模型参数,初始化之后,进行迭代运算,编写代码使其收敛,在Z轴方向,Z=0m时,主、副井中轴断面温度分布规律[6],见图3所示。

图3 井筒断面风流受温度影响分布图

两进风井筒,受风量、断面尺寸影响,主井风流温度略高,因为主井进风的该井筒直径小于副井,进风量也小于副井,故其断面温度在图中显示均匀性分布。而副井相对于进风的主井来说,其直径较大,断面风流分布不是均一性,一般从井口开始沿井深方向温度较低,在进风口受地面温度影响,温度较高。

图4 井筒断面风流受温度影响分布图

提供的风的温度对井筒内的风速也会造成扰动作用,在井筒断面上有一定的不同分布情况。若冷风流与热风流混合,会产生风流中温度和相对湿度的变化,进风为热风,则会对风流速度产生阻碍,阻碍越明显,对风流中的温度就会较为强烈。两进风井冷风和热风流混合后其断面风速变化规律,见图4。

热风跟冷风相遇后,在井筒下方50m范围内流动,在井筒深度超过50m后,风流速度趋于稳定状态,从图中可以看出,热风在副井中的风速较为明显。两进风井井口附近均有涡流现象,图中表明,冷热相遇,井口附近区域有紊乱风流现象,这种现象主要是受温度不同致使风流流速紊乱,进而引起风速的分布杂乱。井筒中的自然风压受热风影响,热风会改变其风速流向方向,相应产生阻力作用,这对进风是不利的。所以在矿井通风的时候应考虑风流的温度影响。

4.2 深度对风速的模拟

模拟时,考虑井筒深度对风流风速的影响,分别模拟了井筒 0m、6m、10m、20m、40m、60m、80m、100处深度的风速分布。不同深度井筒截面风速分布见图5所示。

通过这8种深度的风流风速模拟,各个深度处的风流速度变化有所不同,进而也会对风流的温度、流向产生影响。从风流风速分布来看在20~40m井深范围内截面风速是一个转折点,在0~20m范围内,风流风速不统一,较为杂乱,特别是井深10m时最为严重,在20~40m井深的截面风流风速由杂乱趋于均匀,在井筒深度40~60m范围内更加均一。通过不同深度风流风速分布模拟,要监测的温度传感器、风速传感器应尽多的设置在0~40m范围,考察井筒风速变化情况。

5 结论

通过对矿井重要区域的井筒及其硐室等的数值模拟研究,揭示了风流紊乱演化机理,为矿井通风设计、监测、控制提供了理论支持。论文研究主要成果总结如下:

1)风流紊乱易受温度影响。风速和风流在冬季或者夜晚气温骤降时,容易产生紊乱现象。

2)冷热风流混合对风流有影响。冷热风流相遇之初,风流容易产生紊乱,随着时间、距离的转移,风流逐渐呈现均一性。

3)不同深度对风速有影响。在0~20m内,风流较为紊乱,风速比较杂乱,随着深度增加,风速较为统一。

通过对矿井重要区域的风流紊乱机理数值模拟研究,解释了风流产生紊乱的原因,风流易发生紊乱的地点,这对矿井通风设计,管理通风提供了指导。