基于用户需求的催化工艺过程仿真控制策略设计

2019-06-18闫景运

李 敏, 郝 雷, 闫景运, 张 欣

(1. 河北大学 电子信息工程学院, 河北 保定 071002;2. 河北大学 光伏技术虚拟仿真实验教学中心, 河北 保定 071002)

催化工艺过程是一个连续的物质转化过程。在催化过程中,原料不间断地通过一组设备,最终达到一定的产品浓度和产品累积量。催化过程广泛应用于化工、石油、钢铁、稀土、建材等过程工业中的基础原材料行业。然而,物质的转化过程复杂、反应过程变量时变且多扰动,工业装备运行中又涉及高温、高压、易燃、易爆,工序变化牵一发而动全身[1-4]。因此,亟待借助仿真设备优化生产过程控制,寻求合理的变量控制范围,将产品质量、生产效率、原料消耗等生产指标控制在目标值范围内,推进流程工业向智能化生产转型升级[5]。

本文介绍了催化工艺过程,以催化工艺过程的核心部分——反应器为主要控制对象,利用仿真设备SMPT1000和西门子PCS7过程控制系统,根据用户的实际需求,完成了工艺全过程的控制系统设计,并重点研究了反应器内液位的不同对产品浓度和累积量的影响,为复杂反应过程中变量控制找到了合理的参数范围,也有助于培养学生解决复杂工程问题的能力。

1 工艺过程控制分析

1.1 工艺过程描述

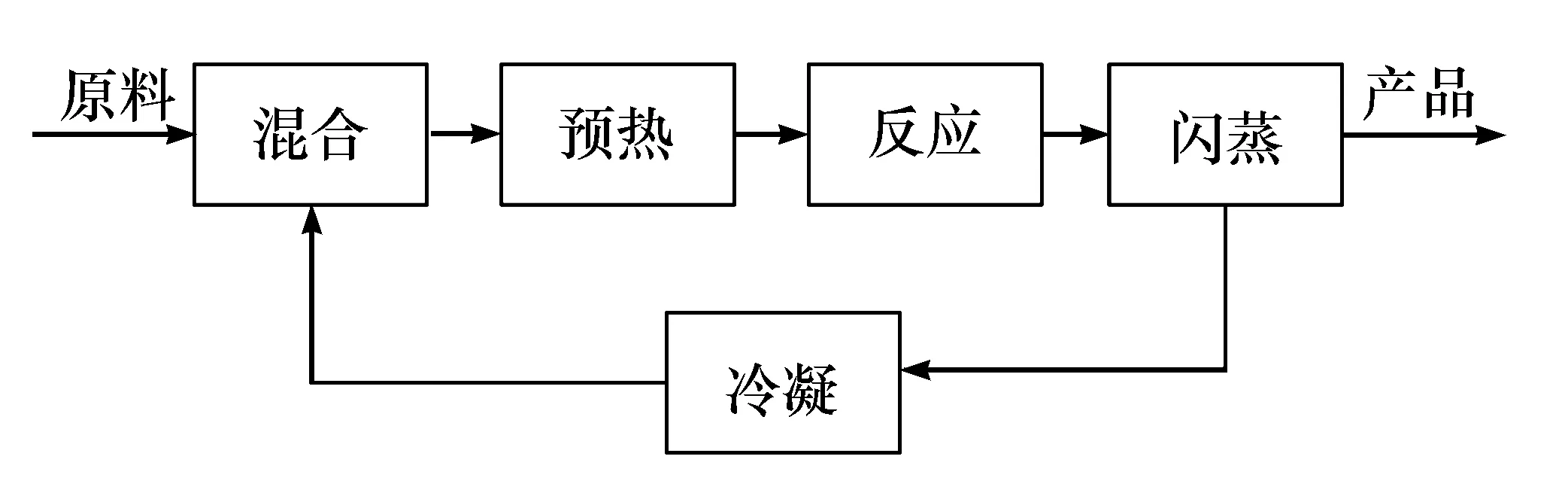

图1为生产过程示意图。在催化剂C的作用下,原料A与原料B反应生成主产物D和副产物E,反应方程式如下:

主、副反应为强放热反应。主反应生成物D是所需产品,副反应生成物E是杂质。为了获取较高的反应转化率,一般采用原料A过量的工艺。

图1 生产过程示意图

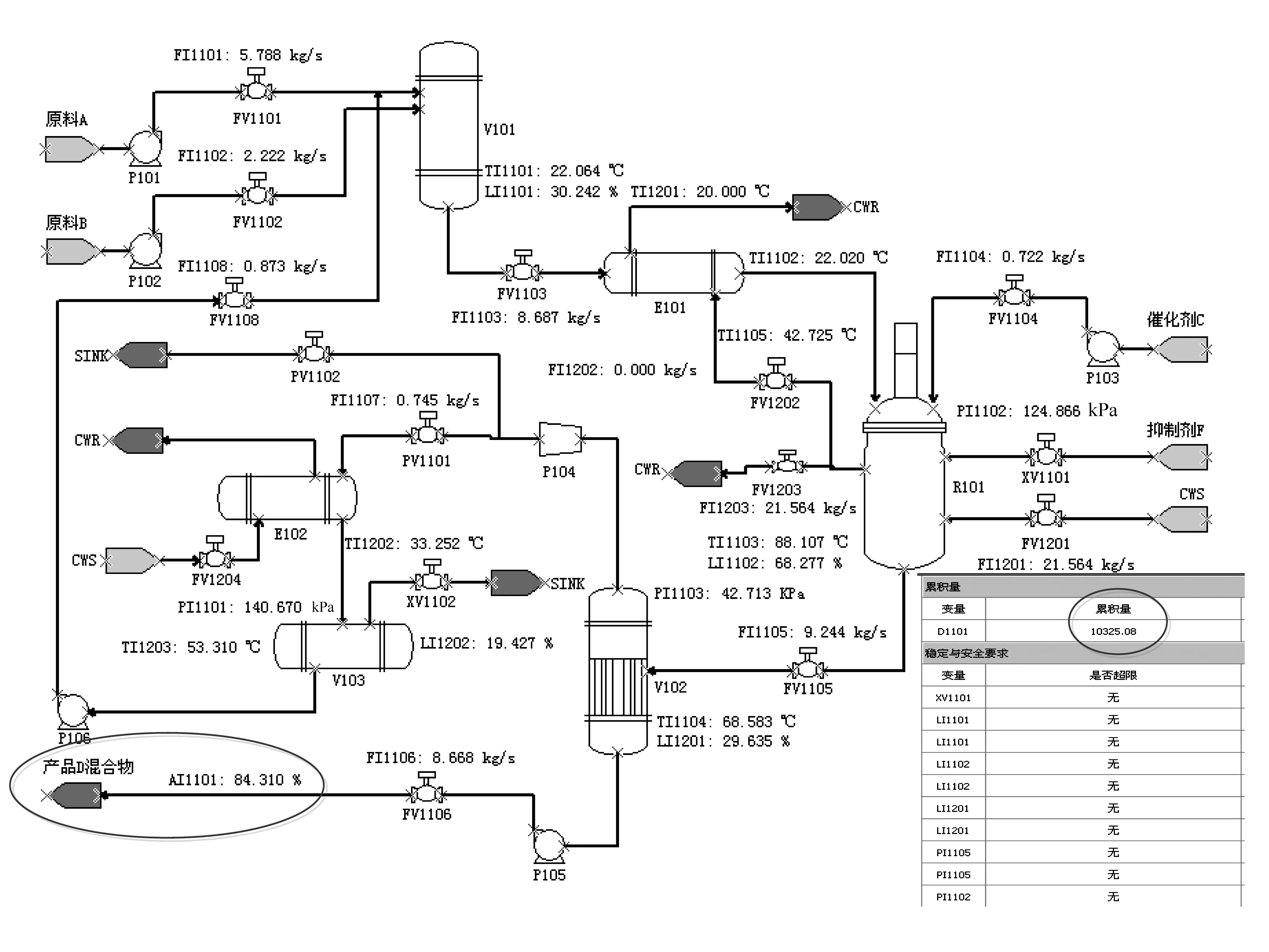

催化反应工艺过程如图2所示,具体过程描述如下:原料A与原料B分别在各自的进料泵控制下进入混合罐(V101)内混合,混合物料经预热器(E101)升温后,进入放热反应器(R101)内进行化学反应,反应过程中所需要的催化剂C由反应器顶部加入。当反应压力过高危及安全时,抑制剂F经由反应器顶部加入,使催化剂C迅速中毒失活并终止反应。反应器下游设置闪蒸罐(V102)以分离提纯过量的原料A。闪蒸罐顶部采集反应器底部出口的混合物(D+E+C+A+B)气相,首先进入冷凝器(E102)与冷却水进行换热冷凝,冷凝后的混合物进入冷凝罐(V103),通过循环泵(P106)再送入混合罐循环利用。闪蒸罐底部的混合生成物(D+E+C+A+B)经输送泵加压,送到下游分离工序,进行提纯精制,以分离出所需产品D[6-9]。

图2 催化反应工艺过程图

1.2 用户需求

根据企业现有的物理条件,生产控制系统主要有以下4方面的控制要求[10]:

(1) 安全性:反应器温度范围20~110 ℃,反应器液位范围0~100%,反应器压力范围20~130 kPa,闪蒸罐压力范围20~120 kPa,正确有效的开关机流程;

(2) 高产率:在无安全事故的前提下,原料A、B(A过量)经催化剂C生成产物D,产物D浓度尽量高,产量越多越好(产量=流量×产物浓度值的累积量),生成的副产物E尽量少,闪蒸罐底部出口物料产量浓度要求75%以上;

(3) 高效率:生产过程中,要求设备开车迅速、过程顺序正确,并能快速达到正常生产状态;停车过程正确迅速,且各部分控制及整机能手动/自动切换;

(4) 绿色节能:在工艺要求允许、系统稳定的前提下,最大限度地减少能耗、提高原料利用率和废水回收率。

1.3 控制对象分析

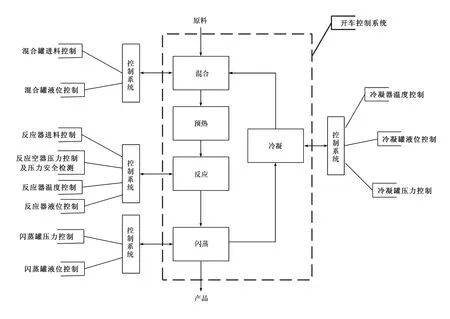

结合工艺过程及企业的实际需求,控制对象的控制设计包括:进入混合罐的原料A和原料B混合比例的控制,罐中混合物的液位控制,进入反应器的混合液与催化剂比例控制,反应器内液位、压力和温度控制,闪蒸罐内部的压力控制和混合物液位控制,冷凝器的温度、压力和液位控制,设备的开机、停机以及手动与自动的安全控制。相应的系统控制分支如图3所示。本文重点讨论反应器的相关控制系统设计和开车控制系统的设计。

图3 系统控制分支示意图

2 过程控制系统仿真设计

2.1 仿真设计环境介绍

为避免生产过程中燃烧、爆炸等安全事故和事故隐患,先期在实验室内借助实验设备完成仿真设计,系统运行过程中如果出现不合规定的情况,可及时停车、重启控制,减少不必要的损耗。实验室内仿真控制系统网络拓扑图如图4所示。

图4 仿真控制系统网络拓扑图

本次设计硬件设备使用西门子公司研发的SMPT-1000高级多功能过程控制实验装置。SMPT-1000由立体流程设备盘台、高精度工业仿真引擎及实验监测软件、I/O接口与辅助操作台及工业控制系统4部分组成。通过数字化手段,实际生产装置的各种对象特性完整地在小型化半实物实验装置上再现,所用的测量变送装置主要包括液体流量计、气体流量计、压力传感器和温度传感器。选用SIMATIC S7-400系列CPU412-5H作为过程控制器,完成控制算法组态,建立PLC与SMPT1000之间的联系,通过装置自带的PROFIBUS DP接口与远程站连接。控制软件采用西门子公司的SIMATIC PCS7过程控制平台,PCS7提供的DCS的组态直接面向工艺过程,是一种面向所有过程控制应用场合的开放型过程控制系统。

2.2 反应器控制系统设计

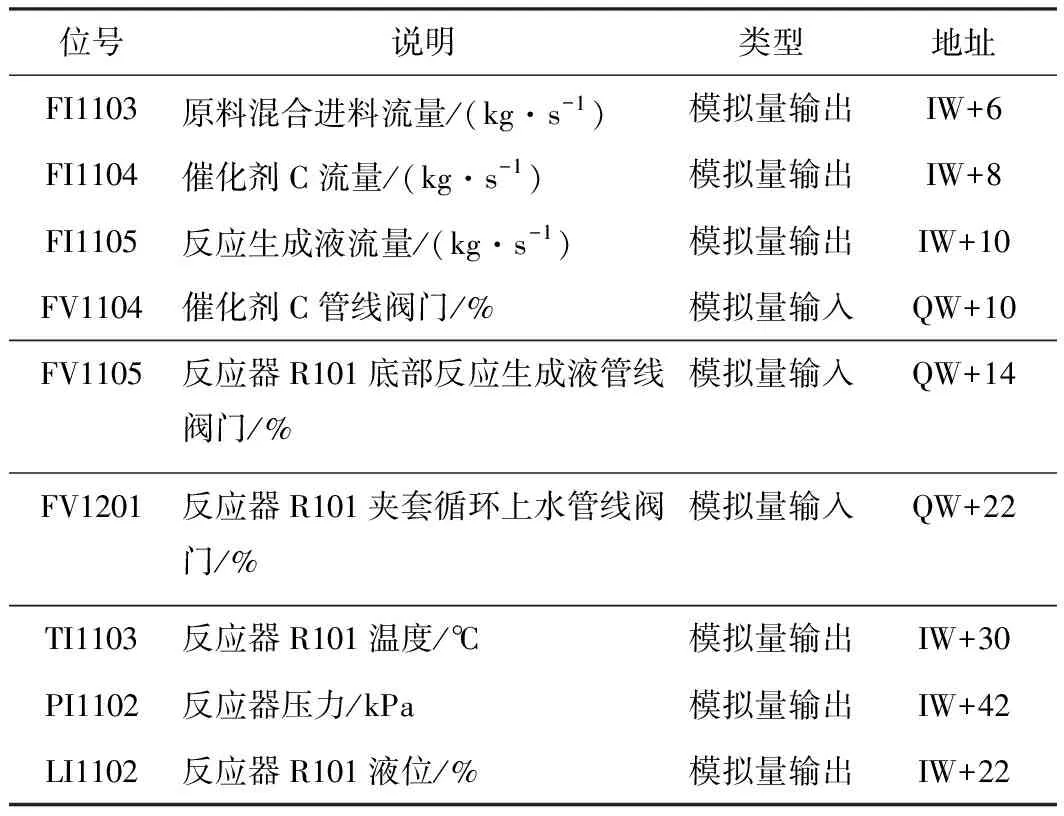

反应器控制系统包括4个控制系统和1项检测过程,分别是反应器的进料控制系统、反应器的压力控制系统、反应器的温度控制系统、反应器的液位控制系统和反应器的压力检测[11-14]。具体位号说明及I/O变量地址说明如表1所示。

表1 反应器控制系统位号说明及I/O变量地址

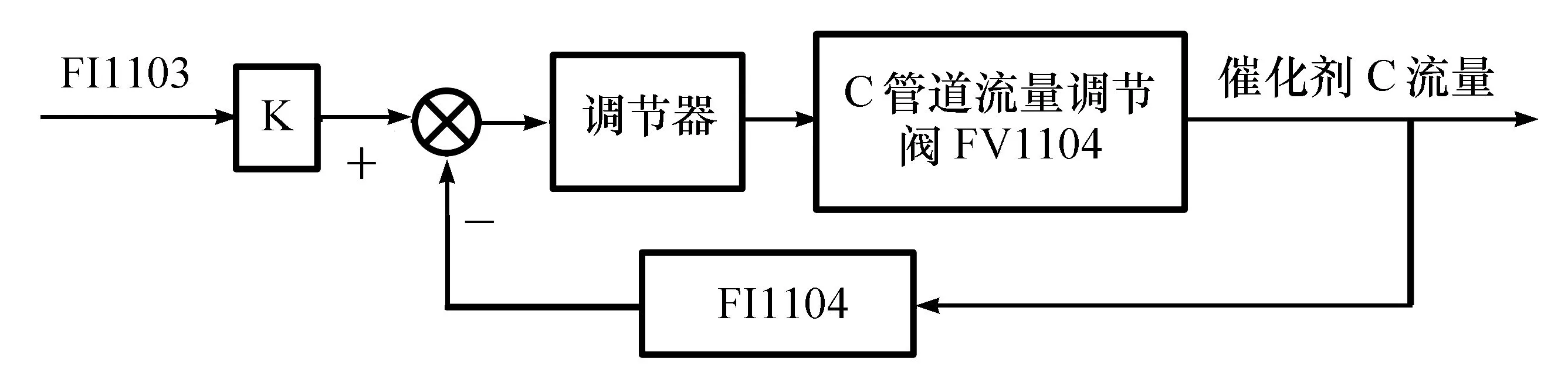

催化剂进料流量设定为A和B进料总量的1/12,采用单闭环系统,以FI1103流量的1/12为催化剂流量的设定值,通过控制阀门FV1104实现对催化剂流量的控制。反应器进料控制系统流程如图5所示。

图5 反应器进料控制系统流程

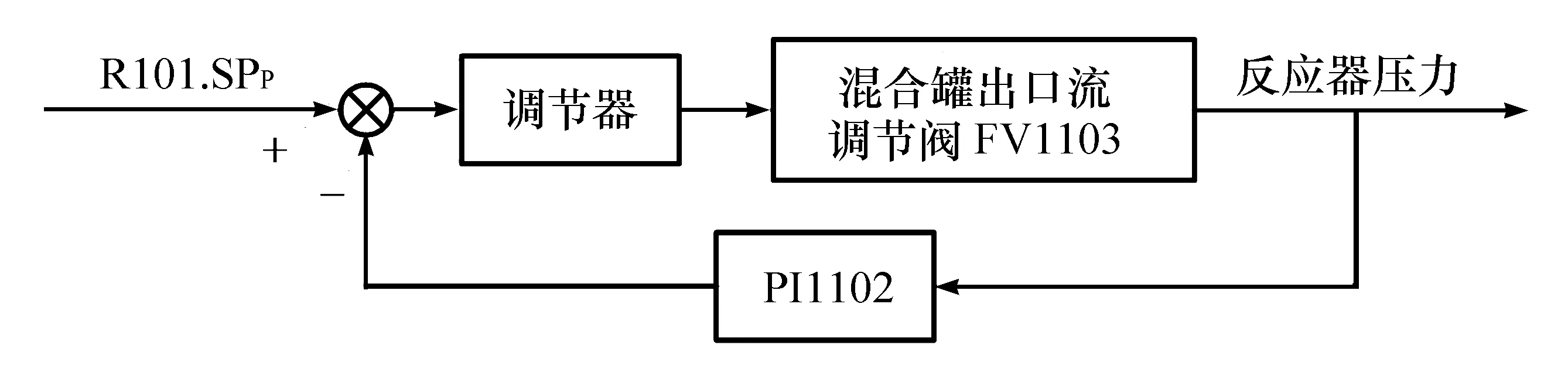

根据对控制要求的分析和实际的经验可知,要实现反应器压力控制,应在开车时控制原料缓慢进入反应器,才不会使压力变化太快。由于温度对压力影响很大,所以在控制压力的同时,要通过控制阀门FV1103控制好反应器温度。反应器压力控制系统流程如图6所示,反应器压力安全检测流程如图7所示。

图6 反应器压力控制系统流程

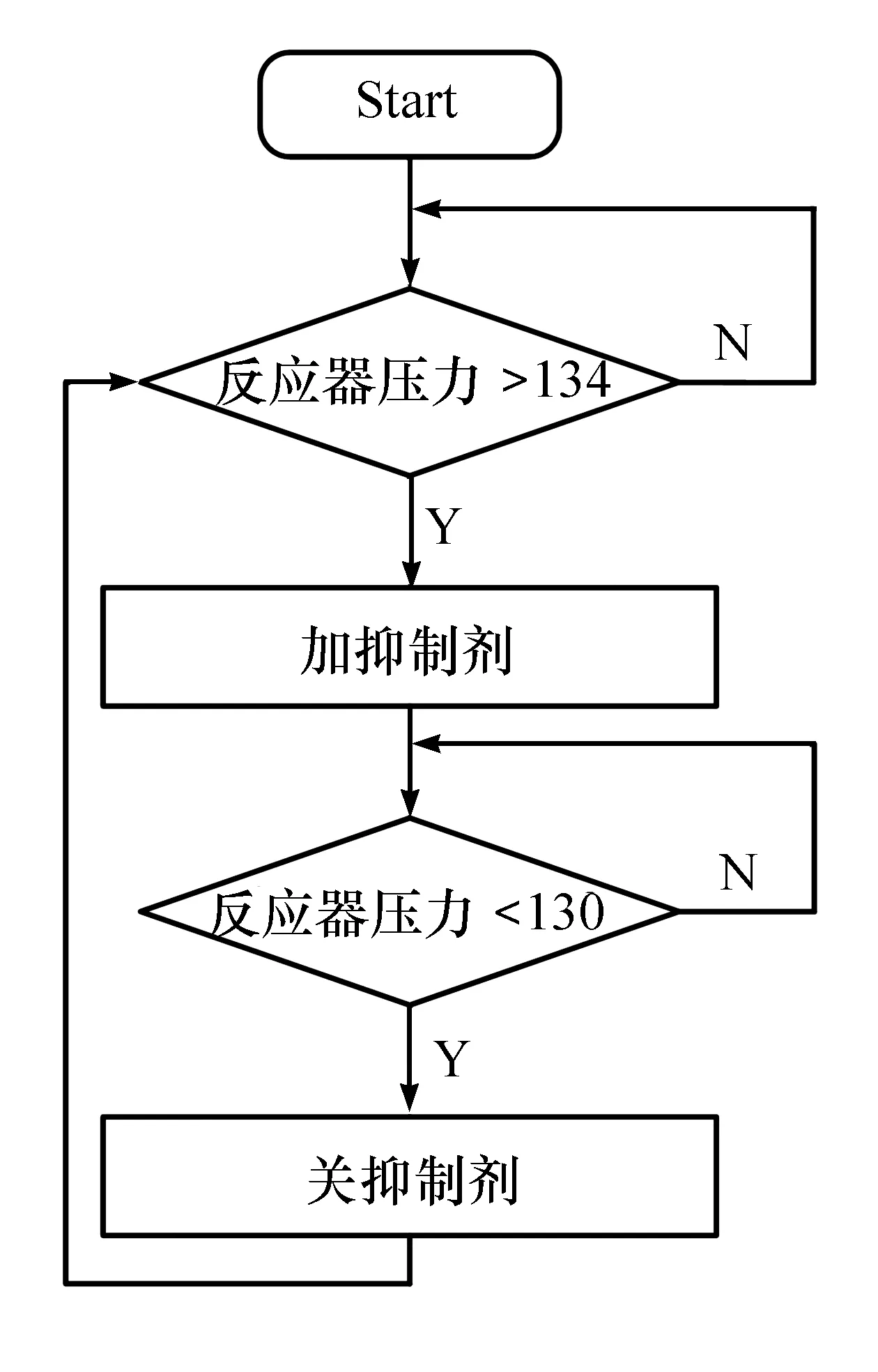

图7 反应器压力安全检测流程

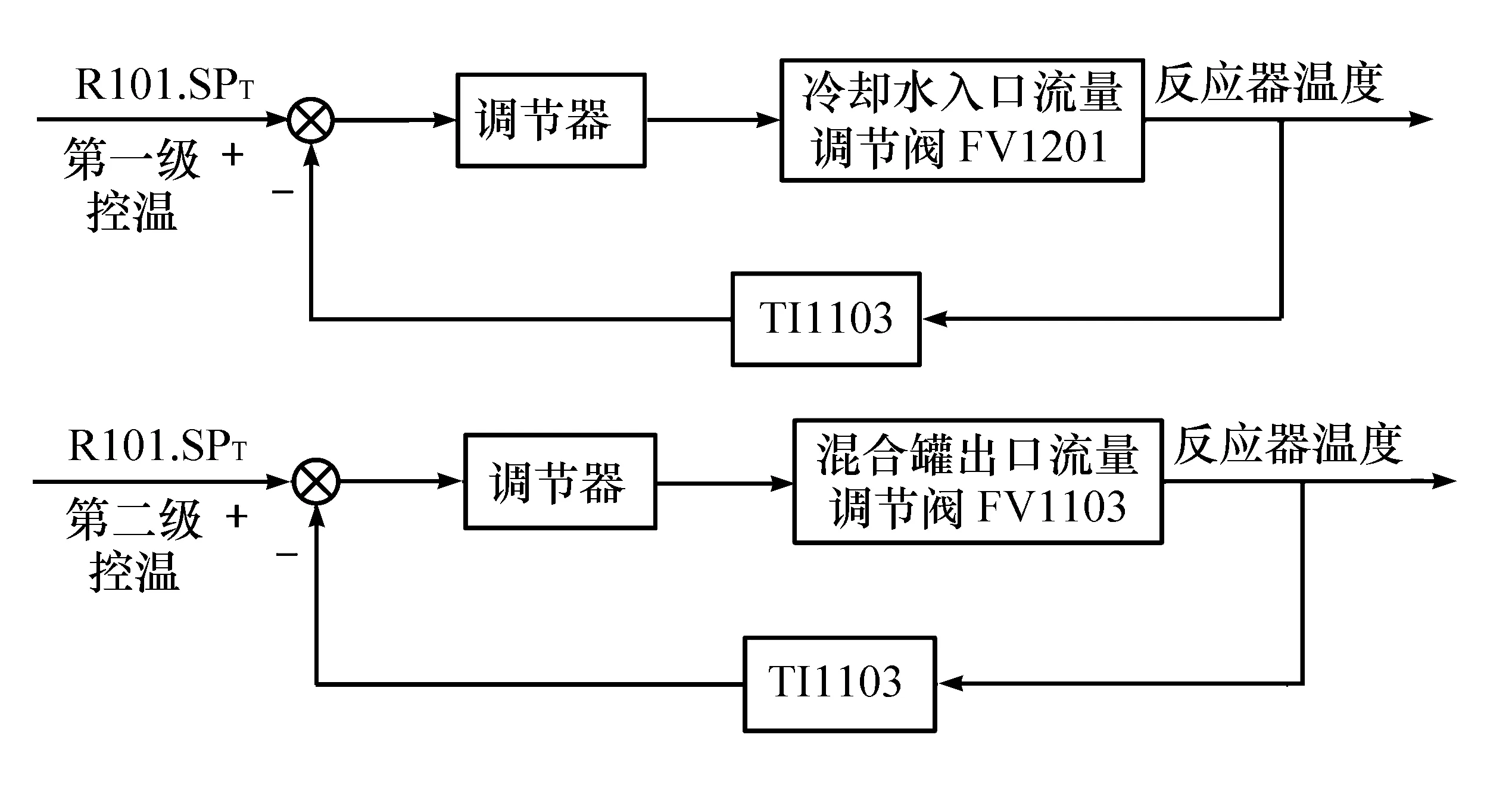

冷却水流量和反应器进料量都会对反应器温度产生影响。为此,反应器温度控制采用两级控制回路。第一级控制回路采用常规控温,通过控制冷却水进水量(即控制阀门FV1201开度)来控制温度;一旦常规控温效果不理想,则启动第二级控温回路,也就是通过控制进料量(即控制阀门FV1103)进一步控制温度。反应器温度控制系统流程如图8所示。

图8 反应器温度控制系统流程

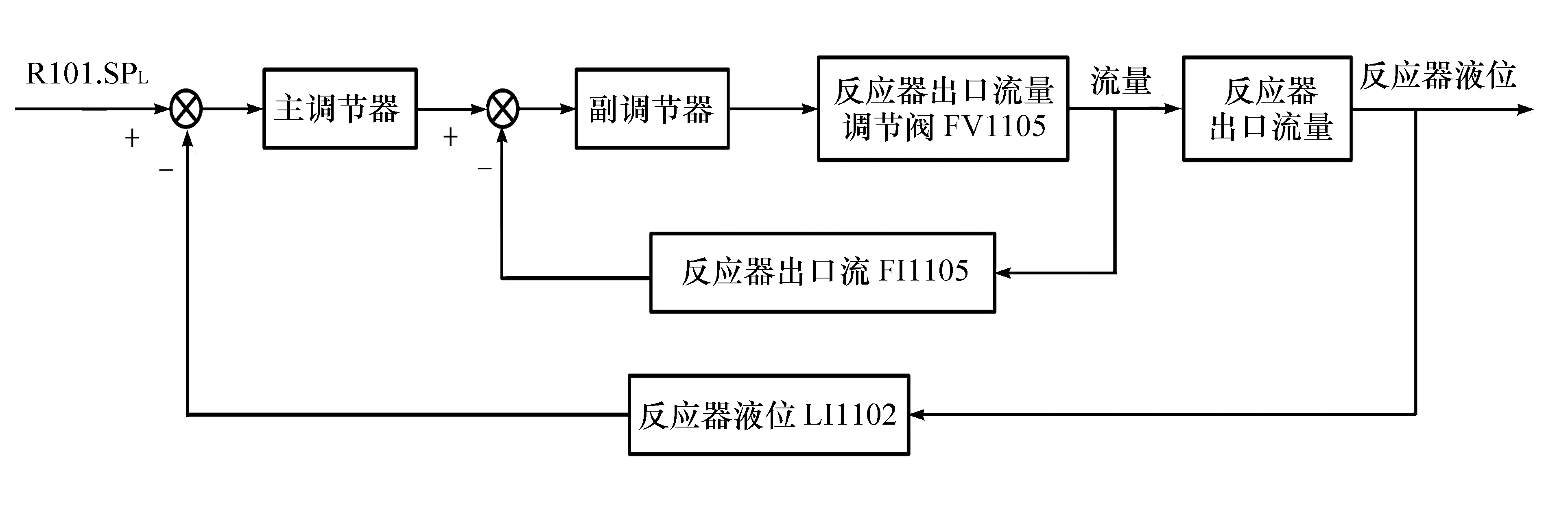

反应器液位采用串级控制。以反应器液位为主要参数、反应器出料流量为副参数,控制阀门FV1105构成串级系统。由于反应器进料流量变化对液位控制来说是一种扰动,所以采用串级以加快动态响应过程。反应器液位控制系统流程如图9所示。

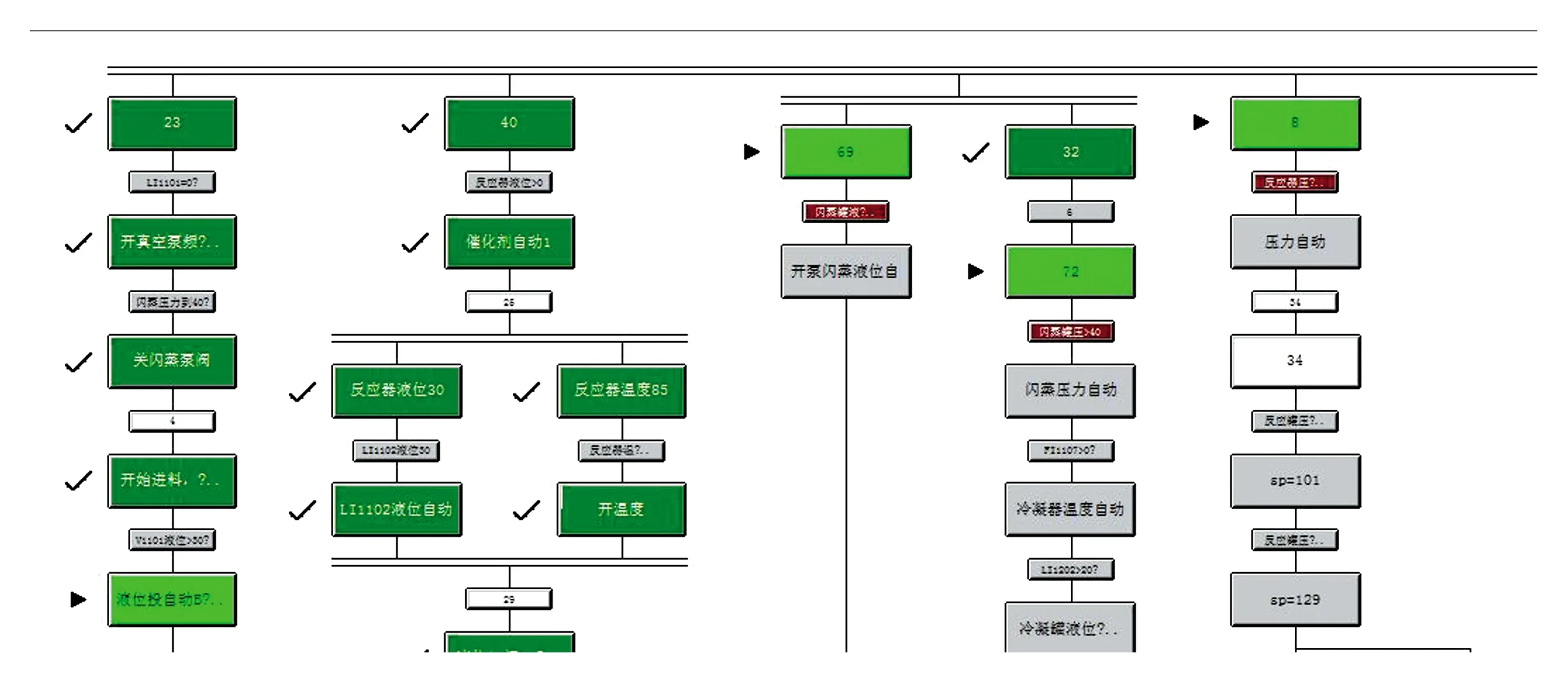

2.3 开车控制系统设计

根据用户需求和生产工艺流程的需要,在SIMATICS7-400PLC上完成控制算法组态,建立PLC与SMPT1000之间的联系,进行开车控制设计,实现了冷态到稳态的自动开车过程和开车结束后的工艺过程控制。部分开车流程SFC界面如图10所示。在设备的运行过程中,可通过SFC界面直观地看到设备的运行情况,便于查找故障。

图9 反应器液位控制系统流程

图10 部分开车流程SFC界面

3 系统的运行结果及分析

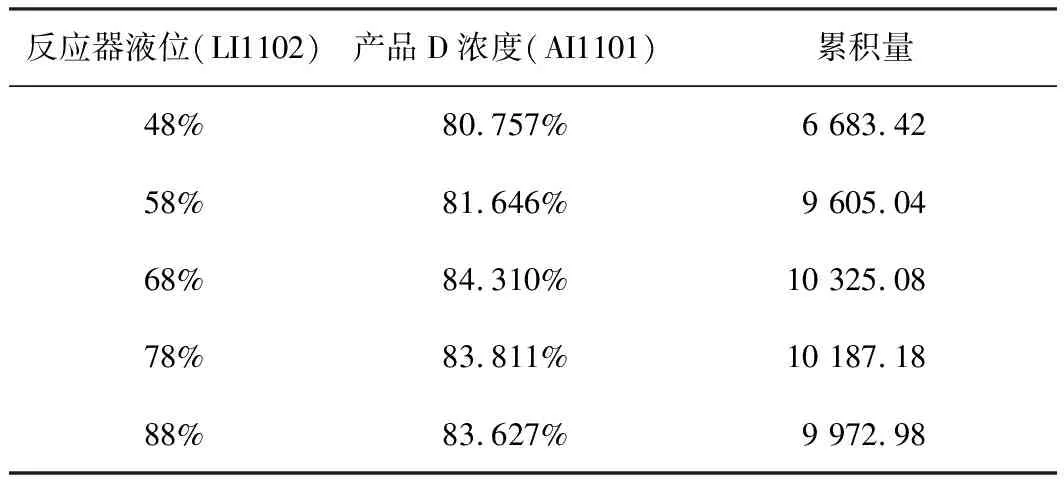

鉴于化工生产工艺过程复杂、各环节参数相互影响较大,本控制系统运行过程中设定进入混合罐的原料A、B及催化剂C的配比为12∶4∶1,混合罐液位(LI1101)设定为40%;反应器的温度(TI1103)设定为95 ℃,压力(PI1102) 设定为130 kPa;闪蒸罐液位(LI1201)设定为30%,温度(TI1104)设定为80℃,压力(PI1103)设定为60 kPa;冷凝罐液位(LI1202)设定为30%,温度(TI1202)设定为40 ℃,压力(PI1101)设定为150 kPa。仅改变反应器中的液位参数,分析在该控制系统的控制下产品浓度和产量情况。

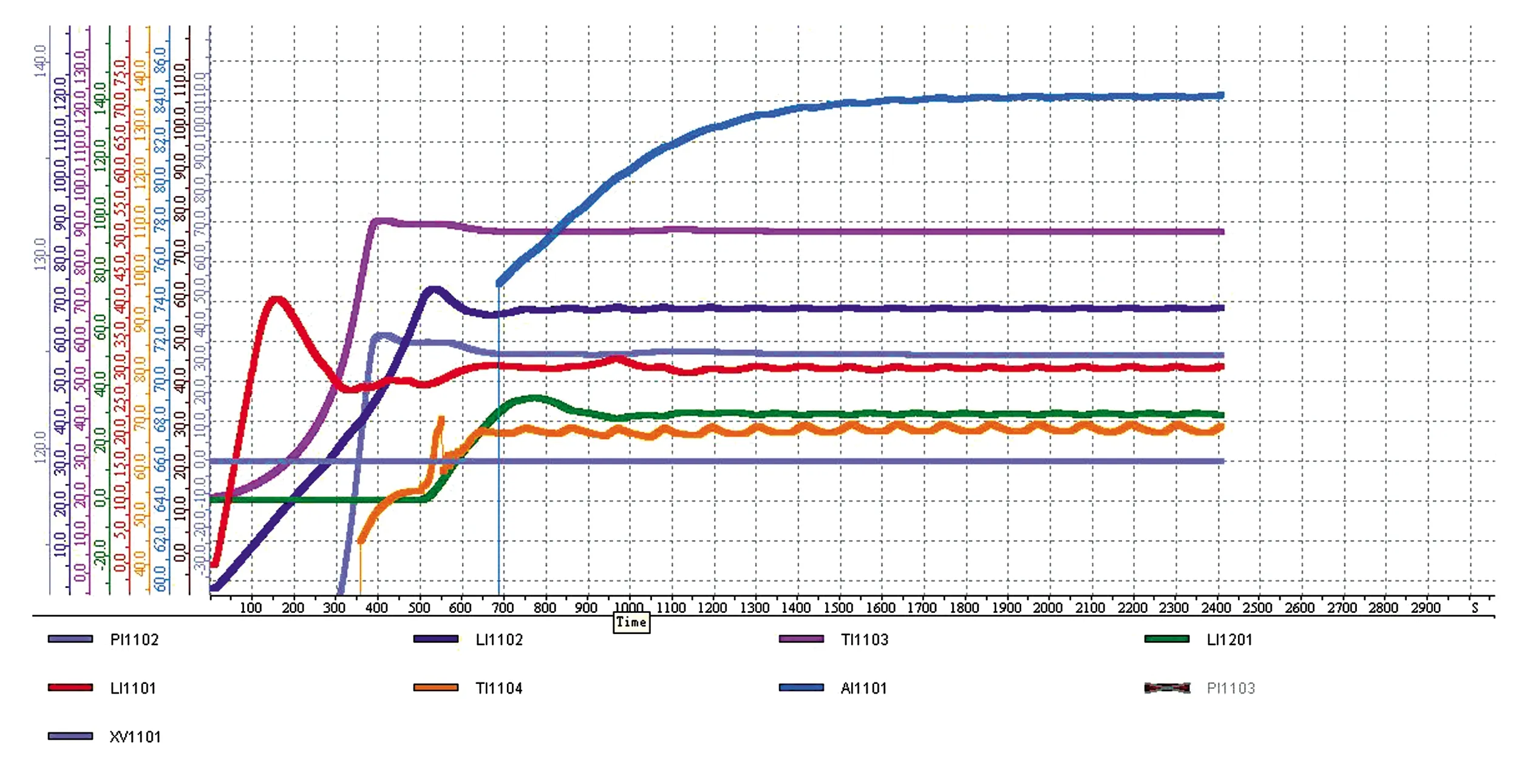

如表2所示,在反应器液位(LI1102)设定值为68%时,产品浓度和累积量最优。此时,产品D浓度(AI1101)和累积量等稳态实时数据如图2所示,反应器液位和产品D浓度等实时趋势曲线如图11所示。

表2 不同反应器液位下产品浓度和累积量对照表

由图11显示的数据可知,开车控制系统运行后,各执行机构按照开车系统的控制顺序逐步进入稳态。开车时间接近700 s时,各参数开始进入稳态,产品浓度已达75%,初步达到用户的要求;开车时间在700~1 500 s,各参数继续微调,产品浓度不断上升;开车时间在1 500 s后,各参数完全进入稳态,产品浓度达到84.310%,比用户的基本要求提高了约10%。

图11 反应器液位(LI1102)和产品D浓度(AI1101)等实时趋势曲线

4 结论

通过面向用户需求的催化工艺过程仿真控制系统的设计,实现了开车过程一键启停,开车迅速且运行稳定,在开车后约700 s,各控制对象的参数完成调节并趋于稳定。反应器在一定的温度和压强下,不同的液位影响产品的浓度和累积量,合适的温度、压强、液位才能使得反应最充分、高效。从仿真运行结果看出,文中给出的控制策略能够满足用户需求,整个系统生产过程实现智能化,既达到能源利用最大化,又减少了人力物力资源的使用,提高了经济效益,具有很好的工业通用性和实用性。