预热器系统降阻节能优化升级

2019-06-18韩智

韩 智

(焦作千业水泥有限责任公司,河南 焦作 454150)

1 项目背景

我公司回转窑一号线使用的是带分解炉五级旋风预热器,生料首先进入二级旋风筒上升烟道,被气流吹散,随之进入一级旋风筒,气料分离后,物料经过翻板阀、下料管进入三级旋风筒上升烟道,然后随气流进入二级旋风筒,最终物料得到充分预热,从四级下料管进入分解炉内,与来自窑头罩的三次风、窑内热风及喂入的煤粉在喷腾状态下进行煅烧分解,预分解的物料,随气流进入五级旋风筒分离后,进入回转窑内煅烧。为防止气流沿下料管反串而影响分离效率,在各级旋风筒下料管上均设有带重锤平衡的翻板阀。为了提高物料分散效果,在预热器下料管下部设置撒料箱,当物料喂入上升管道下冲时,首先撞击在撒料箱上被冲散并折向,再由气流进一步冲散悬浮。

目前一号线预热器已使用11年,在回转窑系统正常运转的情况下,预热器系统存在有以下问题:

1、预热器烟室缩口容易出现塌料情况;

2、四级下料管到分解炉物料出料不均匀,烟室处容易出现结皮;

3、预热器一级筒出口温度偏高且阻力较大,平均在330℃以上,负压在5900Pa以上;

4、各级翻板阀存在有内漏和外漏现象,下料管容易出现结皮,个别时间结皮会比较严重;

5、预热器五级下料管温度偏高,中控室显示890℃左右,烟室负压在350Pa以上,头煤尾煤比例失调,尾煤用量较高;

6、回转窑系统产量偏低,日产量在5300 吨左右。

通过分析,结合公司相关部门进行研究得出以下结论:

1、预热器烟室缩口结构不合理容易造成塌料现象;

2、预热器四级下料管撒料箱结构不合理造成物料下料不均匀,影响预热器分解系统的换热效率;

3、预热器各级翻板阀结构落后,锁风效果差,漏风严重;

4、预热器一级筒出口负压偏高,系统本身阻力较大,电耗和煤耗存在浪费现象;

5、高温风机用风量偏大,系统能耗升高,煤耗及电耗损耗较大;

6、预热器系统存在后燃现象,煤粉不能在分解炉内充分燃烧,造成五级下料管温度高,结皮严重。

2 实施内容

根据得出结论,决定对预热器系统进行优化,实施内容有以下几个方面:

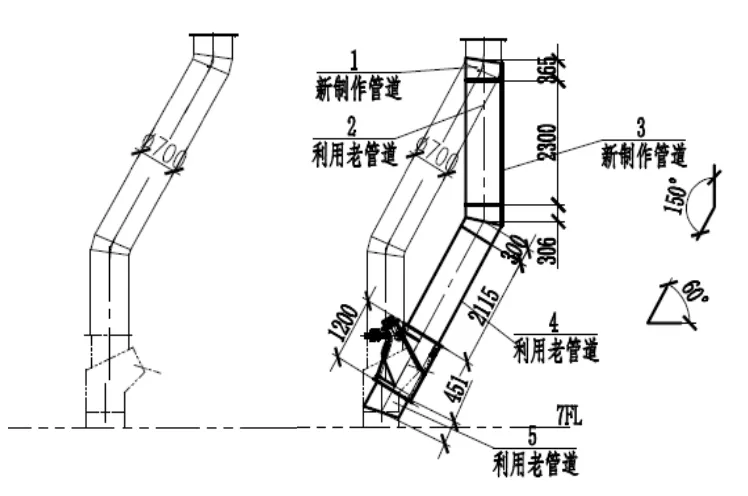

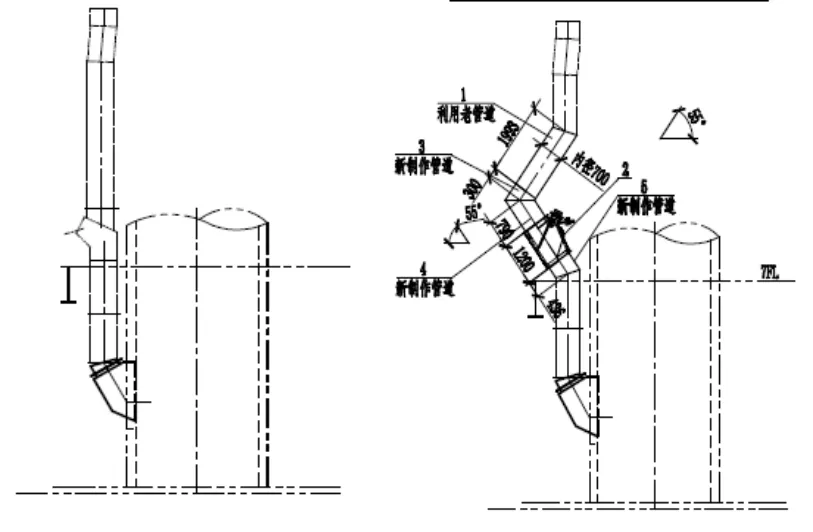

2.1 更换预热器一级和五级旋风筒下料管翻板阀、C4 撒料箱及部分工艺管道改造:

取掉预热器一级和五级旋风筒下料管原翻板阀,更换为先进的闪动锁风阀,提高密封性及翻板阀的灵活性;取掉四级旋风筒原撒料箱,更换为简单、实用的新型空冷撒料箱,改变原设计位置,根据下料位置,重新布置撒料箱;同时根据翻板阀及撒料箱的设计原理和布置位置,改造原工艺管道的布置,根据预热器用风和节能需求,将工艺管道重新布置。

改造图纸如下:

一级旋风筒翻板阀、下料管管道改造

四级旋风筒撒料箱及管道改造

在通过预热器翻板阀、撒料箱及部分管道的升级改造,降低预热器整体系统的阻力,提高物料在预热器四级下料管入分解炉的分布效果,加大热风及分散物料的热交换面积,提高热交换率,提高物料在分解炉内的分解效率,能解决从下料管下来的物料被箱体约束,形成一股料流冲入上升管道内部造成的撒料效果不理想的现象,保证下料管料流的流畅和稳定,能解决出口温度偏高,阻力大的问题。

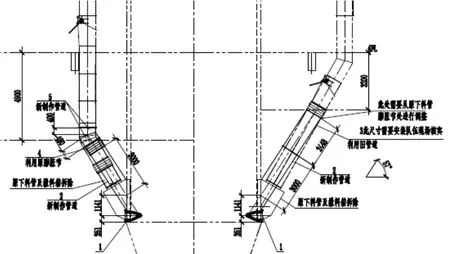

2.2 窑尾烟室缩口结构改造:

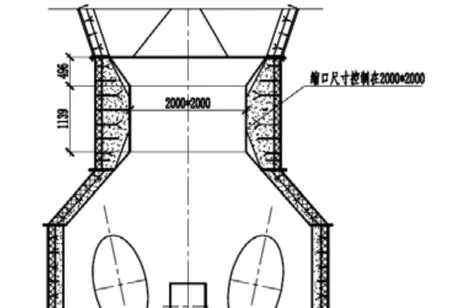

原预热器烟室缩口结构设计不合理,容易造成烟室塌料情况,现将内部设计初期砌筑浇注料拆除,根据生产实际情况重新进行调整设计参数,将缩口尺寸控制为2000*2000mm。

烟室缩口结构改造如下图所示:

烟室缩口结构改造

改变窑尾缩口结构,保证物料与三次风管送入的热风和煤充分混合燃烧后经分解炉升腾进入五级旋风筒内,加强系统热风和物料的热交换效率,容易出现塌料的现象得到明显改善,使得窑风和三次风更好的匹配,避免出现因局部高温导致分解炉筒体温度偏高造成预热器耐火材料损耗严重的情况。

3、工艺系统参数调整:3月底我公司一号线回转窑正式投产后,根据回转窑系统运行的情况,实地调整预热器热工系统参数,保证预热器系统热工稳定,提高生料的预分解率,以减少系统结皮的产生,消除烟室缩口处物料塌料现象。

3 应用情况

本次改造于2018年3月完成,3月21日回转窑系统投产时正式投入使用,通过4月及5月回转窑系统运行观察,实际运行效果非常好,达到了初期预想的目标。

1、从3月份回转窑系统运转开始,截止7月2日总结统计时间算起,回转窑系统没有再出现因预热器系统事故造成任何停机,从4月13日开始至6月1日,回转窑系统运转率100%,未出现任何事故停机。同时根据统计2016年、2017年预热器系统故障造成回转窑停机如下表所示:

2016年 2017年 2018年 2月 正常 C2A 堵料停6.1h 4月 正常 C5B 堵料停0.5h 5月 C4B 堵料停16.47h C4B 堵料停3.45h C5A 堵料停7.38h 6月 C2A 堵料停6.05h 正常 9月 正常 C5B 堵料停4.62h 截止7月2日未出现预热器系统故障造成回转窑系统止料 10月 C5A 堵料停4.92h 正常

由上表可以看出,在2016年及2017年上半年中,回转窑系统均因预热器堵料造成停机3 次,但本次预热器系统优化改造后,2018年上半年预热器系统运转效果非常好,没有再出现预热器堵料停机事故。

2、根据4月及5月回转窑熟料产量统计计算出,预热器系统优化升级后,生产线日产产量提高70 吨。

3、从4月及5月预热器系统运行情况来看,预热器一级筒出口温度较改造前降低温度≥10℃,出口压力较改造前减少100pa 左右。

4、预热器分解炉喂煤量在和系统优化之前投料量相同的情况下减少了0.3 吨每小时。

5、经过预热器系统的优化和升级,系统阻力明显降低,高温风机降低2 个高压电流。

4 效果评价

本次预热器系统优化后,熟料产量提高70t/d,煤耗降低0.3t/h,高温风机电流降低2A。每年按实际生产200 天,全年提高熟料产量:200d*70t/d =14000t;全年节 约 用 煤 量 : 0.2t/h*24h*200d=960t ; 全年 节 约 用 电 量 :2A*10000V*1.732/1000*24h*200d=166272Kwh;改造后上半年未出现因预热器系统故障造成的回转窑止料,避免回转窑止料停机按2 次计算,每次事故停机平均时间5h,每小时熟料产量240t,240t/h*5h*2 =2400t,避免因预热器系统故障引起的回转窑系统止料10 小时,避免熟料产量亏损2400 吨。

预热器系统降阻节能优化升级改造,首先减少了预热器系统的结皮,减少了因预热器系统故障造成的回转窑止料停机,随之减少了抢修时存在的安全隐患,减少了检修工作量和检修费用,同时避免了回转窑系统的热工工艺波动,避免了频繁开停机对预热器回转窑系统耐火材料的损耗,同时保证熟料产量和质量等指标的完成,对熟料生产线的稳定运行起到了非常重要的作用。