阻鼾器下牙套注塑工艺参数优化

2019-06-18丁永峰龙婵娟

丁永峰,龙婵娟

(重庆文理学院 机电工程学院,重庆 402160)

注塑成型(IM)具有成型周期短、产品质量高、较好的机械性能及较低的生产成本[1]等特点,因而在企业生产中得到了广泛的使用。阻鼾器作为一种用于治疗阻塞性睡眠呼吸暂停通气综合征(OSAHS)的方法[2],在医疗上取得了越来越广泛的应用。它是一种下颚前移矫治器,主要靠吸附力将上颚牙弓固定下来,用以改善狭窄的上气道[3]。其临床操作时间短,制作简单,患者戴用舒适,在国内外已广泛使用。

阻鼾器作为一种医用塑料制件,在生产过程中若出现较大的翘曲变形及收缩等缺陷[4],会严重影响佩戴患者的临床体验,降低患者对产品的耐受度。本文以阻鼾器下牙套为例,以有限元模拟软件MoldFlow为分析平台,以DOE为主要试验设计手段,分析熔体温度、模具温度、注射时间、保压时间、保压压力等对产品翘曲变形的影响规律,并得出该条件下的最佳工艺参数,以达到减少产品缺陷、降低制造成本、提高塑件的质量的目的。

1 产品成型分析

1.1 产品结构及工艺性分析

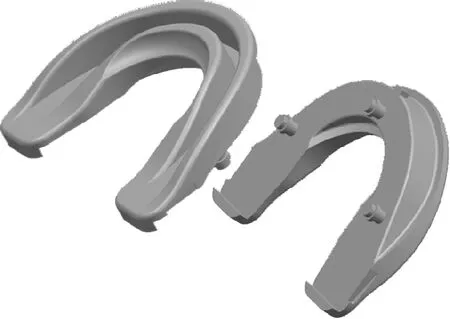

阻鼾器下牙套产品模型如图1所示,产品外轮廓尺寸为66.3mm×45.0mm×13.0mm,体积为5.50cm3,最大投影面积约为12.90cm2,塑件最薄处壁厚为1.4mm,最厚处壁厚为6.5mm,分布不均匀,易于因冷却不当造成产品翘曲变形。作为通用医疗产品,制品尺寸精度取MT3级,上表面要求光滑,不允许有斑点、熔接痕及成型接缝等特征,以免对患者舌面造成不适[5],下表面要求无成型缺陷,脱模斜度为30′~1°,拟采用注塑成型工艺,浇口位置拟设置在塑件下表面,分模面为产品最大投影处,脱模方式可采用推杆推出机构。

图1 阻鼾器下牙套产品模型

1.2 产品材料性能分析

阻鼾器下牙套所用材料为乙烯-醋酸乙烯共聚物,牌号为Evaflex P1407,在常温下为固态,具有良好的柔软性,橡胶般的弹性,良好的防震、缓冲性能。透明性和表面光泽性好、化学稳定性良好、抗老化性好、无毒性。为密闭泡孔结构、不吸水、防潮、耐水性能良好,与填料的掺混性好,着色和成型加工性好,并在一定的温度下塑形后能保持特定的形状,特别适合作为牙套材料。

乙烯-醋酸乙烯共聚物基本性能指标为:比热容Cp2910J/kg·℃,熔体密度ρ10.79g/cm3,固体密度ρ20.93g/cm3,收缩率0.7%~0.9%,熔点160~190℃。

2 创建有限元模型

2.1 网格划分

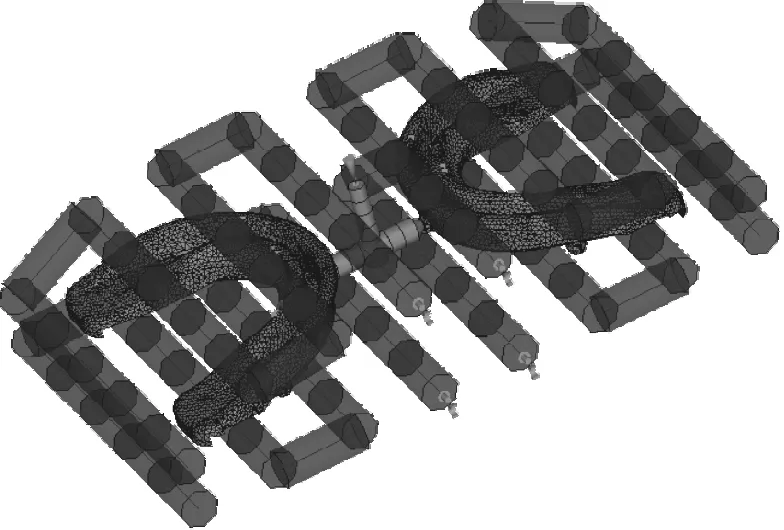

将3D数值模型导出为*.IGES格式,导入至Autodesk Moldflow CAD Doctor中进行前处理,诊断、修复并处理模型在转换过程中的短曲线、碎面、自由边、自相交环线、环路中间隙等缺陷[6],以提高其在Autodesk Moldflow Insight(AMI)软件中网格划分的成功率及匹配率。网格划分类型采用Fusion网格,平均边长为1.2mm,网格数量12248个,节点数6126,最大纵横比9.5,平均纵横比1.82,网格匹配比81.3%,划分后的网格模型如图2所示。

图2 网格模型

2.2 创建浇注系统

进行浇口位置分析后,分析零件的特点,选择底部外缘卡扣处为浇口位置,采用点浇口进料,依次创建浇口、分流道、主流道,划网格,设置注射位置,并进行连通性诊断,完成浇注系统的创建。

2.3 创建冷却系统

冷却对塑件的质量影响较大,会使塑件表面产生翘曲,直接影响到塑件的表面质量、机械性能以及其他性能。阻鼾器零件形状相对复杂,采用手工方式进行冷却系统的构建,通过指定合理的直线及柱体参数,使冷却水管尽可能的贴近塑件表面,以达到良好的冷却效果。设置冷却液入口位置,冷却水温度为25℃,完成下牙套零件有限元分析模型的创建,如图3所示。

图3 有限元分析模型

3 试验参数设计

3.1 成型窗口分析

利用成型窗口分析可初步确定最佳工艺参数设置,得到较合理的注射时间、模具温度、熔体温度等的推荐参数[7],降低试验设计的盲目性。根据运算结果,分析区域及质量云图,可知当注塑成型质量因子最大(0.8119)时,推荐的成型工艺参数组合为:熔体温度171.1℃、模具温度40℃、注射时间0.2829s。

3.2 试验参数设计

在注射成型的过程中,由于模具、材料、设备以及工艺参数不合理等因素的作用下,会不可避免的造成气穴、翘曲、体积收缩等严重的缺陷,其中,尤以翘曲变形为甚。试验设计以产品的翘曲变形(W)为目标函数,以熔体温度、模具温度、注射时间、保压时间、保压压力为试验因素,利用正交试验进行参数设计。

依据前述分析结果及生产经验,合理确定实验因素水平,完成5因素4水平L16(45)正交因素水平表的设计,如表1所示。

4 试验结果及分析

根据表1中的试验参数,设计正交试验表,并采用AMI进行16组试验数据模拟,得到如表2所示的正交试验数据及模拟结果。

表1 试验因素水平表

表2 正交试验数据及模拟结果

对正交试验结果数据的分析,选用极差分析的方法[8],如表3所示。在表3中,Ki表示在各个因素指标下分析得到的翘曲变形量的总和,ki表示各个因素水平指标下分析得到翘曲变形量总和的平均值,R表示在各个因素下翘曲变形量的极差。 由表3可知,影响产品翘曲变形的各因素主次顺序依次为C(注射时间)、D(保压时间)、E(保压压力)、B(模具温度)、A(熔体温度)。即注射时间对产品的质量影响最为显著,注射时间应确保制件在注射成型过程中能够完全充填,而过长的注射时间则会使零件的生产效率降低,严重情况下甚至可能造成零件出现溢料现象。随着注射时间的延长,翘曲变形量呈现先降低再增大的趋势,总体为增大趋势。保压时间次之,过长的保压时间会使产品翘曲增大,过短则会使制品收缩率增大。随着保压时间的延长,翘曲变形量呈现先降低再增大的趋势,总体为降低趋势。随着保压压力的增大,翘曲变形量呈现降低的趋势。随着模具温度的增大,翘曲变形量呈现先降低再增大的趋势,总体为降低趋势。随着熔体温度的增大,翘曲变形量呈现先降低再增大的趋势。分析k值,最佳的工艺参数组合为C2D3E4B3A2,即注射时间0.2s,保压时间为3s,保压压力7MPa,模具温度35℃,熔体温度170℃。此组数据在正交试验数据中并没有出现,与其较接近的为第11号试验,其熔体温度与保压时间没有处在最佳水平,而熔体温度对试验结果的影响也是最小的,表2中第11号试验也是16组试验中最好的。按C2D3E4B3A2参数组合再进行一次试验,如图4所示,变形选取所有因素:变形,变形比例因子选取1.0,得到此工艺参数下产品的翘曲变形量为0.4466mm,验证了试验设计的可靠性,并获得了此工艺条件下的最佳产品质量。对零件进行了生产试制,得到了合格的产品样件,如图5所示。

表3 极差分析

图4 最优工艺参数下制件的翘曲变形

图5 试制产品

5 结论

(1)利用AMI的成型窗口分析,可有效降低试验设计的盲目性,提升试验结果的可靠性,并为后续试验设计提供科学的试验因素水平。

(2)影响阻鼾器下牙套翘曲变形的各因素主次顺序为:注射时间>保压时间>保压压力>模具温度>熔体温度。当注射时间0.2s,保压时间为3s,保压压力7MPa,模具温度35℃,熔体温度170℃时,最小翘曲变形量为0.4466mm。

(3)根据优化后的工艺参数进行了生产试制,验证了试验方案的合理性。