基于混合图与尺寸式的工序尺寸计算方法

2019-06-18金博宇周秋忠徐万洪

金博宇,周秋忠,徐万洪

(1.沈阳理工大学 汽车与交通学院,沈阳110159;2.浙江万里扬股份有限公司,浙江 金华321000)

工艺尺寸关系的表达与计算是工艺设计中的一项重要内容,也是CAPP(Computer Aided Process Planning)系统中一个重要组成部分,其好坏成为评价一个CAPP系统成功与否的关键。描述与计算工艺尺寸关系的传统方法是工艺尺寸链,但一个工艺尺寸链只能表达零件的某个设计尺寸或余量与工序尺寸之间的关系,缺乏全局性,且对于较复杂的机械加工工艺过程,建立工艺尺寸链时易于出错。当前工程实际过程中应用最广泛的是工艺尺寸图表追踪法,其以可视化图表的方式直观地表达工件相关表面在加工过程中的工艺尺寸变化过程,并通过对各设计尺寸或余量进行的追踪建立起所有工艺尺寸链,但不适合利用计算机实现辅助工序尺寸及公差的设计。

为实现计算机对工艺尺寸的自动分析计算,当前普遍采用树图法、矩阵法、尺寸式法等研究方法来表达与计算工艺尺寸关系,每种方法都对工艺尺寸关系的表达与计算提出了比较完整的理论与算法,并在工艺设计实践中得到一定程度地应用。刘小平[1]依据尺寸式法原理,建立起所有加工工艺尺寸及公差矩阵方程,提高了尺寸链解算的速度和质量;任绍川[2]根据工艺尺寸式法和动态向量标记法建立工艺尺寸链的原理,运用图解追迹法实现了工艺路线的自动生成、工艺尺寸链追迹图的自动绘制;文献[3-4]以树图的形式依次表达各表面的加工顺序及其工序尺寸,最终得到直观、完整表达尺寸关系的工艺尺寸路径图来表达各加工表面及其工艺尺寸的形成路径。另外,图论作为描述复杂事物间复杂结构关系的重要数字工具,越来越多地在工艺参数优化[5]、故障诊断[6]、生产线布局[7]等工程研究中得到应用,也在尺寸链分析计算中起到了重要作用。如Bjor kO[8]、谭豫之[9]等运用图论建立了CAPP系统中工序尺寸求解的数学模型,并用无向图树型结构叠加的方法建立了轴类零件工序尺寸的求解模型;郭崇颖等[10]提出一种基于特征有向图表达的装配尺寸链自动生成方法。

一种理想的表达与计算工艺尺寸关系的方法应该既能清晰地描述零件的整个加工工艺过程,完整地表达加工过程中的所有工艺信息,包括各个表面的加工顺序、采用的基准及其加工的次数等,又能快速、方便地完成工艺尺寸的计算,且易于计算机实现。但当前的这些方法或是工艺过程表达不完善、不直观,或是尺寸关系式建立繁锁,或是计算过程复杂,需要求解方程组,实用性差等,或多或少地存在一些缺陷。鉴于此,本文将描述零件整个加工工艺过程的带权有向图与表达设计尺寸的无向图进行组合,形成完整反映零件工艺信息的混合图,再从中查找出尺寸子图并建立相关尺寸式进行工艺尺寸的快速计算,从而提出一种基于混合图与尺寸式的工艺尺寸计算方法,具有工艺尺寸关系表达完整、直观,计算方便、简洁,不需要求解尺寸方程组,易于计算机实现等特点。

1 零件加工工艺过程混合图建立

1.1 混合图表达

将沿同一方向的零件各表面严格按字母顺序编号,并以其字母代号与加工方向作为图的顶点。加工方向用+或-号表示。加工过程中,朝表面字母编号顺序同方向变化的表面,其加工方向为+,而逆表面字母编号顺序方向变化的表面,其加工方向为-。顶点之间用实线表达的带权有向弧连接表示其工艺尺寸关系。有箭头指向的顶点表示其所代表的表面为加工表面,而有箭头引出的顶点表示其所代表的表面为工序基准表面。弧上的权用阿拉伯数字1~n标注,表示加工该表面时的加工工艺过程顺序号。另外,零件表面之间的设计尺寸用虚线表达无向弧连接。

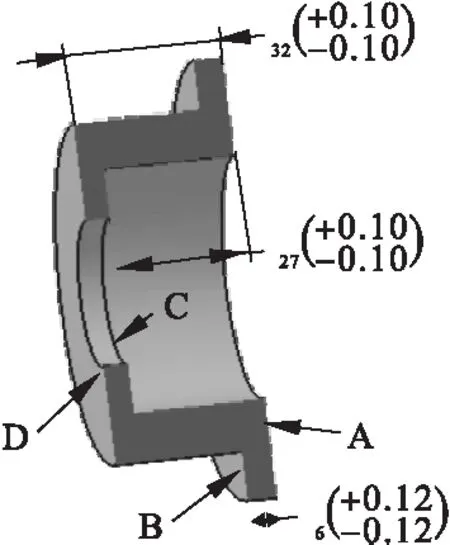

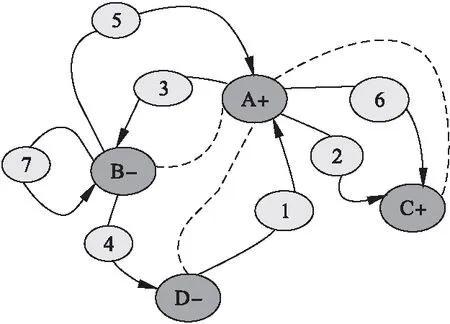

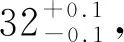

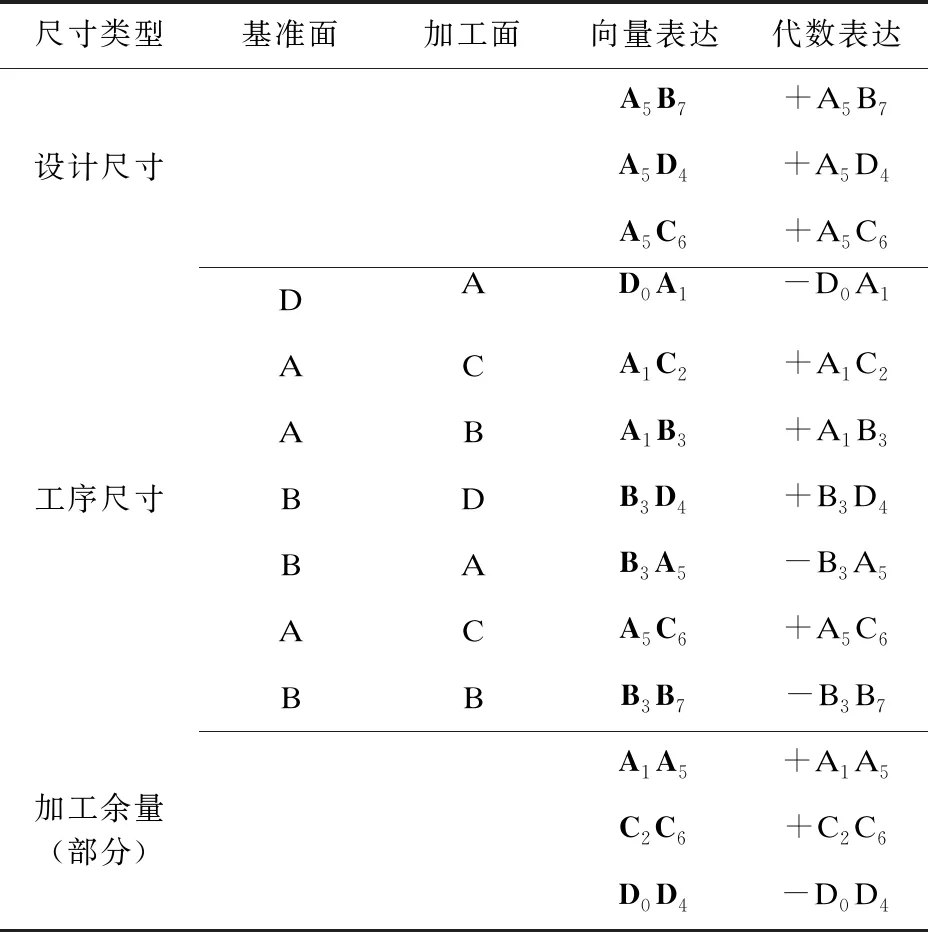

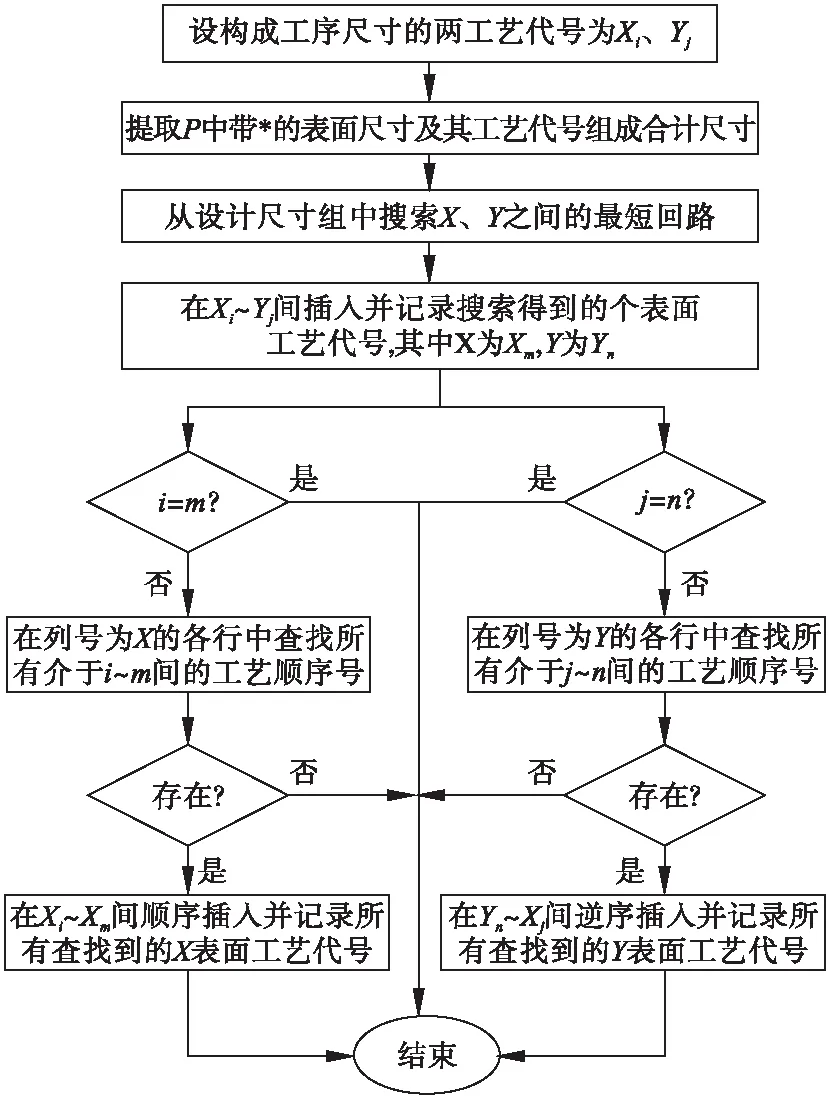

图1工艺过程图元涵义,M、N两表面作为顶点,且M朝着MN方向加工,加工方向为正向,而N逆着MN方向加工,加工方向为负向;零件第j个加工工艺过程是以M面作为工序基准加工N表面,而该M面是在j之前的第i(i 图1 工艺过程图元涵义 因此,对于零件加工工艺过程图G=(V,E),顶点集V中表示工件表面的每个顶点,由名称与方向两属性定义,即vi={Name,Dir};边集E中表示表面尺寸关系(含设计尺寸)的每个边由两表面工艺代号定义,即ei={vim,vjn}。零件加工工艺过程图G的所有信息可用其邻接矩阵P=(aij)n×n表达,其中n=|V|,vi代表加工基准面,vj代表加工表面,其元素的定义如下。 aij= 由于两表面之间可能存在多次加工,并存在设计尺寸关系,所以aij可能为不同加工工艺顺序号及*的组合。 首先将零件表面严格按左右顺序依次以不同字母按顺序编号,并以此字母及其加工方向作为顶点;然后,根据加工工艺过程将相关顶点用有向弧连接,并在弧上标记零件表面的加工工艺过程顺序号作为权;最后,用无向的虚线弧将各设计尺寸有关顶点连接起来。 图2所示为一轴套类零件结构尺寸及其轴向几何表面顺序代号(径向尺寸的加工变化与轴向尺寸一样,为简化忽略径向尺寸)。其加工工艺过程如下。 图2 轴套零件 工序5 以D面定位,粗车A、C面,保证轴向尺寸D0A1、A1C2。 工序10 以A面定位,粗车B、D面,保证轴向尺寸A1B3、B3D4。 工序15 以B面定位,精车A、C面,保证轴向尺寸B3A5、A5C6。 工序20 靠火花磨端面B,保证轴向尺寸B3B7。 按上述绘制步骤,该零件的加工工艺过程混合图如图3所示。 图3 加工工艺过程混合图 从图3可以清晰地看出各加工表面的加工工艺顺序、加工基准、加工次数以及加工工艺代号,包含了全部加工工艺过程及其设计尺寸、工序尺寸、余量信息,可以全方位地反映出零件的完整加工艺过程。对应地,其邻接矩阵P为 从数学角度,尺寸可分为向量型与代数型两种。向量型尺寸不仅有大小而且具有方向性,并且规定用粗体表达;而代数型则只有大小没有方向。当将向量尺寸转化为代数尺寸时,需将方向转化为+/-关系。 (1)工序尺寸。前述对于工序尺寸的定义已表明其是向量型的。对于代数型工序尺寸,规定如其组成工序尺寸的字母是顺序关系,则为正(+);反之,则为负(-)。图3工序5的向量型工序尺寸D0A1,转化成代数型工序尺寸应为-D0A1。 (2)余量。构成余量的两表面是一样的,即字母代号一样。向量型余量按表面的加工先后顺序关系表达,如图3中的A表面有加工余量A1A5。对于代数型余量尺寸,表面加工方向为正向,则组成余量的字母代号两下标按数字顺序为正(+),反之为负(-);如表面加工方向为负向,则组成尺寸的字母代号两下标按数字顺序为负(-),反之为正(+)。 按上所述,图3中的各尺寸表达如表1所示。 表1 轴套零件尺寸表达 工艺尺寸式是表示设计尺寸或余量与工序尺寸及毛坯尺寸之间关系的数学关系式。工艺尺寸式的一般函数表达式为Js/y=f(Jm,Jg),其中Js/y表示设计尺寸或余量,因为是必须保证的尺寸,所以称为目标尺寸;Jg表示工序尺寸;Jm表示毛坯尺寸,因为其尺寸与精度将影响目标尺寸,所以统称为相关尺寸。 建立工艺尺寸式的前提是从零件加工工艺过程图的邻接矩阵中准确查找出设计尺寸或余量的所有相关尺寸顶点及弧形成的子图。查找的方法是在零件加工工艺过程图中,首先找到形成设计尺寸或余量的两个加工表面及其工艺代号,然后逆加工工艺过程查找形成这两个表面的基准面及其工艺代号,再以找到的两基准面及其工艺代号作为加工表面,查找形成这两个表面的基准面及其工艺代号,依次进行,直到找到同一个尺寸表面及其相同工艺代号为止;所有查找到的加工表面及其工艺代号都与该设计尺寸或余量相关。如对于表面C的先后两个工艺代号为C2、C6,形成加工余量C2C6,而形成C2、C6的基准表面及其工艺代号分别为A1、A5,而形成A5的基准表面及其工艺代号为B3,形成B3的基准表面及其工艺代号也为A1。至此,表面C加工余量C2C6的相关尺寸表面及其工艺代号为C2、A1、B3、A5、C6。与此相对应,从邻接矩阵P中查找出某设计尺寸或余量XiYj加工工艺过程图的查找流程如图4所示。 按3.1设计尺寸或余量工艺过程图的查找过程,将查找到的各表面工艺代号依次写入被查找工艺代号之间,形成向量型设计尺寸或余量尺寸式。所有设计尺寸或余量的尺寸式构成设计尺寸或余量尺寸式组。式(1)与式(2)分别是图2示例的设计尺寸与余量尺寸式组。 (1) (2) 尺寸式确定了设计尺寸或余量为目标尺寸(封闭环)的相关工序尺寸(组成环)组成。因此,目标尺寸公差等于所有相关工序尺寸的公差之和。根据式(1)与(2),可建立式(3)与(4)所示的设计尺寸与余量公差公式。根据式(3)可确定相关工序尺寸的公差,根据式(4)可确定余量公差。 (3) (4) 图4 设计尺寸或余量子图的查找流程 建立工序尺寸式的前提是从零件加工工艺过程图中准确查找出工序尺寸的所有相关尺寸顶点及弧形成的关联图,查找的方法是在零件加工工艺过程图中,首先找到组成工序尺寸的两表面及其工艺代号,然后在虚线连接的设计尺寸图中找到这两表面为顶点的最短路径,并查找出该路径中作为设计尺寸各表面的工艺代号,将其插入组成该工序尺寸的两工艺代号之间形成工艺代号链,再分别对该工艺代号链中的前后两相临且为相同表面的工艺代号之间查找可能存在的中间工艺代号,最后去掉重复的工艺代号,使其工艺代号不重复。所有查找到的加工表面及其工艺代号都与该工序尺寸相关,如对于工序尺寸B3D4,组成表面及工艺代号分别为B、D与B3、D4,在设计尺寸图中可找到最短路径为B-A-D,各顶点作为设计尺寸时的工艺代号分别为B7、A5、D4;而B、D两表面作为工序尺寸时的工艺代号B3、D4与作为设计尺寸时的工艺代号B7、D4之间不存在其它中间代号。至此,工序尺寸B3D4的相关尺寸表面及其工艺代号为B3、B7、A5、D4。与此相对应,从邻接矩阵P中查找出工序尺寸关联图的查找流程如图5所示。 图5 工序尺寸关联图的查找流程 按4.1工序尺寸关联图的查找过程,将查找到的各表面工艺代号依次写入被查找工艺代号之间,形成向量型工序尺寸式。所有工序尺寸的尺寸式构成工序尺寸式组。式(5)是图2示例的工序尺寸式组。按向量型尺寸与代数型尺寸的转化方式,可得到与式(5)对应的代数型工序尺寸式组式(6)。从式(5)、式(6)中可看出,每个工序尺寸只与相关设计尺寸及余量有关。 (5) (6) 如图2所示的轴套类零件,根据其加工工艺过程建立如图3所示的零件加工工艺过程图,并建立起设计尺寸式组(1)、余量尺寸式组(2)和工序尺寸式组(5)。 首先根据设计尺寸公差关系式(3)来分配各工序尺寸的公差,各工序尺寸分配的公差应附合对应加工工艺方法的精度要求;然后根据余量公差关系式(4)计算出各余量公差;再结合已确定的最小加工余量来计算余量均值;最后通过工序尺寸式组(6)求出各工序尺寸均值。整个计算过程及其相关数据如表2所示。 结果表明,采用本文所述方法与其它方法计算所得结果完全一致,说明本文所述方法准确可行。 表2 工序尺寸计算过程及相关结果 零件加工工艺过程混合图全面反映了零件加工表面、加工基准、加工顺序、加工次数及表面加工工艺代号,包含了零件加工工艺过程的所有信息;通过该图,可查找出任一设计尺寸、余量和工序尺寸的子图表达,为建立设计尺寸式、余量尺寸式、工序尺寸式提供依据。因此,相比其它如尺寸链法、尺寸图表法、图论法及工艺路径图等表达方法,混合图表达的零件加工工艺过程更全面、更直观。工序尺寸式反映了工序尺寸与设计尺寸、余量之间的数学关系,从而可通过已求得的设计尺寸均值、余量均值计算得到工序尺寸均值,不用再联立尺寸方程组进行工序尺寸的求解,变得更直接、更简单,更易实现计算机化。本方法很好地解决了线性尺寸链的可视化表达与计算问题,将为下一步开发集成化工艺设计系统提供便利。

1.2 混合图绘制

2 尺寸表达

3 工艺尺寸式的建立及应用

3.1 设计尺寸或余量的加工工艺尺寸式建立

3.2 工艺尺寸式建立

3.3 工艺尺寸式应用

4 工序尺寸式的建立

4.1 工序尺寸关联图的查找

4.2 工序尺寸式建立

5 计算实例

6 结束语