涡流检测技术在钢轨焊缝探伤中的应用

2019-06-18段春辉石洪生

段春辉,石洪生

(1. 中国铁路太原局集团有限公司 工务处,山西 太原 030013;2. 大秦铁路股份有限公司 茶坞工务段,北京 101402)

0 引言

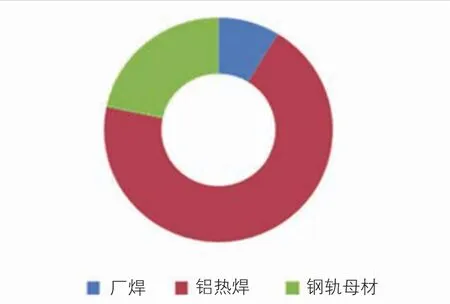

钢轨焊缝是无缝线路的重要组成部分,是确保钢轨连续性、平顺性的关键环节,但也是钢轨轨条的薄弱处所,是钢轨伤损频发的重灾区和断轨的高发区[1]。尤其是铝热焊缝,受焊接工艺所限,其强度仅相当于钢轨母材的60%~70%,自身不足再加上外观复杂的几何形状及焊接过程中复杂的应力,使铝热焊成为伤损频发或折断的高发区。以中国铁路太原局集团有限公司(简称太原局集团公司)为例,2017年全局检查发现重伤钢轨4 261处,其中重伤焊缝2 931处(见图1),占重伤总数的68.8%;2017年断轨情况见图2。焊缝伤损引发的断轨数占断轨总数的78%,而焊缝断轨中铝热焊占比则高达89%。从以上数据不难看出,铝热焊的质量检测是防断工作的根本。

1 现状分析

当前钢轨焊缝探伤主要采用超声波探伤方式。超声波探伤具有灵敏度高、穿透性强、成本低廉、技术成熟等优势,在钢轨防断工作中发挥了重要作用[2-3],但超声波探伤在焊缝探伤的实际应用中也暴露出以下3方面问题:

图1 2017年度太原局集团公司钢轨伤损数据

图2 2017年太原局集团公司断轨情况

(1)超声波探伤自身存在不足。受检测工件探测面耦合状态、超声波自身近场区干扰和阻塞效应的影响,超声波探伤对于工件近表面的微小裂纹不敏感,而太原局集团公司为货运大局、重载大局,尽管现场焊探伤周期较《铁路线路修理规则》(简称《修规》)进行了加密(《修规》规定现场焊探伤周期为2遍/年,实际加密为3遍/年),但探伤周期仍达到4个月,重载铁路运输繁忙,没有给探伤人员观察伤损发展的时间,一些微小裂纹如不能及时发现就可能发生断轨。

(2)超声波探伤对探伤人员素质要求较高。由于焊缝尤其是铝热焊缝焊筋粗大,焊渣、痂皮等附着物较多,超声波反射严重,需要探伤人员主观判定反射波是伤损还是杂波,尤其是焊筋边缘部位伤损分辨较困难,现场应用中经常出现漏判和误判情况,这也是中国铁路总公司要求焊缝探伤人员必须持有探伤2级证的原因所在。

(3)超声波探伤对部分伤损无法独立完成判别,必须借助其他手段进行辅助。在焊缝探伤过程中,有时会出现焊缝轨底部位两侧探伤时均定位在焊筋边缘的回波显示,通常是一强一弱,用手沾耦合剂进行拍打,探伤仪波形均有跳动,即使有经验的探伤人员也无法判别此种情况是焊缝夹角部位残留焊渣导致的焊筋前后轮廓波,还是焊筋边缘存在暗裂。通常需对轨底焊筋进行打磨,通过打磨后波形的变化判别是否为伤损。但该方法费时耗力、涉及面广、周期较长,现场运用较少,一般还是采取多周期继续观察波形发展变化的方法,但无疑增加了伤损长期在线的安全风险[4]。

2 涡流检测技术优势

基于焊缝探伤超声波检测存在的不足,结合铝热焊断轨情况的统计分析,对焊缝探伤采取以超声波检测为主、涡流检测为辅的方式,将涡流检测技术引入焊缝探伤中。

2.1 焊缝折断数据分析

通过对多年焊缝折断情况的分析,认为涡流检测技术可以帮助检测出绝大多数的焊缝伤损,从而减少断轨的发生。以太原局集团公司2017年焊缝折断情况为例,在伤损导致的焊缝折断中,除1处为铝热焊内部疏松缺陷涡流检测无法发现外,其余导致焊缝折断的伤损均为涡流探伤可检测的开口型伤损(与空气相连接),占焊缝伤损导致断轨总数的92%(见图3)。几种典型伤损导致的焊缝折断见图4—图9。

2.2 技术优势分析

涡流检测是一种利用电磁感应原理检测金属材料表面缺陷的探伤方法,其基本原理是用激磁线圈使导电构件内产生涡电流,借助探测线圈测定涡电流的变化量,从而获得构件缺陷的有关信息。涡流检测是一种应用较广泛的常规无损检测技术,在国内外钢轨探伤中已有应用,但主要应用于钢轨母材鱼鳞伤的检测,尚无在焊缝探伤应用的先例[5]。涡流检测技术在焊缝探伤中应用的优势如下:

图3 2017年太原局集团公司焊缝折断情况

图4 无明显伤损的焊缝脆断

图5 轨底上表面伤损

图6 轨底下表面伤损

图7 轨头颚部伤损

图8 轨腰伤损

图9 轨腰与轨底过渡圆弧处伤损

(1)适用于表面、近表面缺陷检测,与超声波检测形成有效互补。在日常焊缝探伤过程中,焊缝内部缺陷大多会被超声波探伤及时、准确发现。造成断轨的焊缝伤损主要集中在焊缝表面、近表面的3个区域:一是轨底伤损(见图6),二是轨头颚部伤损(见图7),三是轨腰与轨底过渡圆弧处伤损(见图9)。这些部位伤损产生的原因均为焊筋边缘的溢流飞边打磨不彻底,与钢轨表面形成类似折叠裂纹的夹缝,造成应力集中,形成疲劳裂纹,最终导致焊缝折断。其共同特点是均为表面、近表面伤损(焊筋下),这是涡流检测应用于焊缝探伤的直接原因。

(2)检测效率高,可应用于日常焊缝检测。经实测,在日常焊缝探伤过程中使用涡流探伤仪增加1遍对焊缝轨头鄂部、轨腰与轨底过渡圆弧处及轨底的扫查,检测时间增加不大于30 s,完全可在日常焊缝探伤中应用。而校对超声波无法确定的表面、近表面缺陷则效率优势更加明显,以往超声波校对短则需要10余分钟,如对轨底进行打磨验证,甚至需要几天的时间,而涡流检测仅需十几秒就可轻松验证,且结果明确、定位精准,这是涡流检测应用于焊缝探伤的主要原因。

(3)涡流探头可在狭窄区域进行检测。与超声波探头和工件的面接触不同,涡流探头与工件为点接触,探头可根据检测场所要求定制不同的形状(见图10)。在以往日常探伤工作中,当无砟轨道地段焊缝轨底出现疑似伤损时,由于轨底空间不足,无法进行打磨确认,探伤人员往往处于“判则可能造成误判,不判则可能造成漏检”的两难局面,而使用涡流专用探头可轻松、快捷、准确地判定轨底是否存在开口型缺陷。

(4)对焊缝探测面要求不高,无需使用耦合剂。涡流检测无需制备工件的探测面,可省去以往焊缝探伤除锈、除尘、涂抹和擦拭耦合剂等工序,更加方便快捷。

图10 涡流探伤仪用于检测不同部位焊缝的探头

(5)检测结果直观,对作业人员要求不高。涡流检测结果直观,是典型的“傻瓜”式探伤方法。

3 试块检验

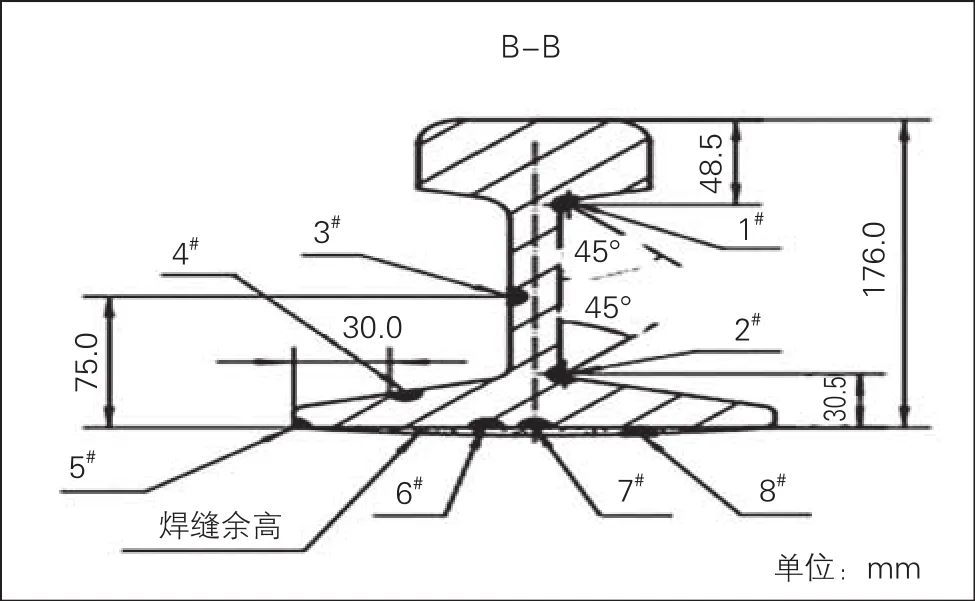

铝热焊疑难伤损试块(YN-1试块)是在铝热焊缝易发生焊接缺陷和疲劳伤损的部位制作人工模拟伤损,以检验探伤人员和焊缝探伤仪器对焊缝伤损的综合检测能力。YN-1试块1#—8#槽长度≥10 mm、宽度≥0.25 mm、深度≥5 mm,实测误差≤0.05 mm。YN-1试块图纸见图11。

使用涡流检测仪,配备焊缝探头和轨底探头对YN-1试块1#槽(轨头下颚)、2#槽(轨腰与轨底过渡圆弧)、7#槽(轨底)进行检测(见图12—图14)。

4 实际应用

4.1 钢轨焊补修磨

对钢轨轨头剥离掉块进行焊补修磨是保证线路平顺性的重要手段。由于对轨头破损处修磨不彻底,在钢轨母材往往仍存有肉眼不可见微裂纹的情况就进行焊补,为伤损的产生埋下隐患。而超声波探伤受自身局限及探测面状况的影响,无法对这些微小裂纹进行检测,磁粉探伤虽然可检测到这些微小缺陷,但磁粉又会对焊补工作面造成二次污染,所以也未在实际焊补工作中普及,而涡流检测则可以很好地发挥对表面和近表面缺陷检测灵敏度高的探伤优势,且涡流检测对探测面状况要求不高,无需接触检测,也不需要耦合剂,更不会对探测面造成二次污染,可以边修磨边探伤,直到裂纹完全打磨干净,从而彻底解决上述问题。

图11 YN-1试块图纸

图12 焊缝探头扫查轨头下颚

图13 焊缝探头扫查轨腰与轨底过渡圆弧

图14 轨底探头扫查轨底下表面

4.2 焊缝表面裂纹缺陷检测

铝热焊表面和近表面不规则的夹渣、夹砂和推凸打磨造成的细微裂纹(见图15)都能被涡流检测发现。超声波探伤检查铝热焊表面细微裂纹见图16,涡流探伤检查铝热焊表面细微裂纹见图17,涡流探伤检查铝热焊轨颚伤损见图18。

5 结束语

焊缝断轨频发、焊缝探伤粗放、检测方式单一使焊缝探伤的现状已不能适应铁路重载化、快速化和高安全性的要求。在焊缝探伤设备尚无跨越式发展和根本性改进的情况下,要确保防断安全,必须多管齐下,寻找不同的探伤方法补齐钢轨防断工作中的短板。涡流检测就是一种较好的焊缝探伤方法,将其与超声波探伤相配合,可以优势互补,实现对焊缝伤损的及早及小发现,快速精准判伤,有效消除断轨隐患,同时最大程度避免漏判和误判情况。目前,太原局集团公司已为每个探伤车间配备了涡流探伤仪,应用效果良好。

图15 铝热焊表面推凸打磨造成的细微裂纹

图16 超声波探伤检查铝热焊表面细微裂纹

图17 涡流探伤检查铝热焊表面细微裂纹

图18 涡流探伤检查铝热焊轨颚伤损