海洋环境钢结构件防腐蚀涂装的选用

2019-06-18夏锡瑞

夏锡瑞

(中国电力工程有限公司,北京 100048)

海洋环境结构物分为海岸结构物和海上结构物。海岸上的结构物设施有码头机械设备、海岸电厂、海岸铁道、运输设备及其他设施结构物等,这些设备结构受到海洋大气环境的腐蚀。海上结构物包括,海洋石油钻井平台及相关生产设备、舰船、海上大桥、港湾栈桥等。相对于海岸结构物,海上设备结构的腐蚀更加严酷。仅靠金属结构物自身的抗蚀能力,很难达到预期效果[1-5]。

1 结构物区域

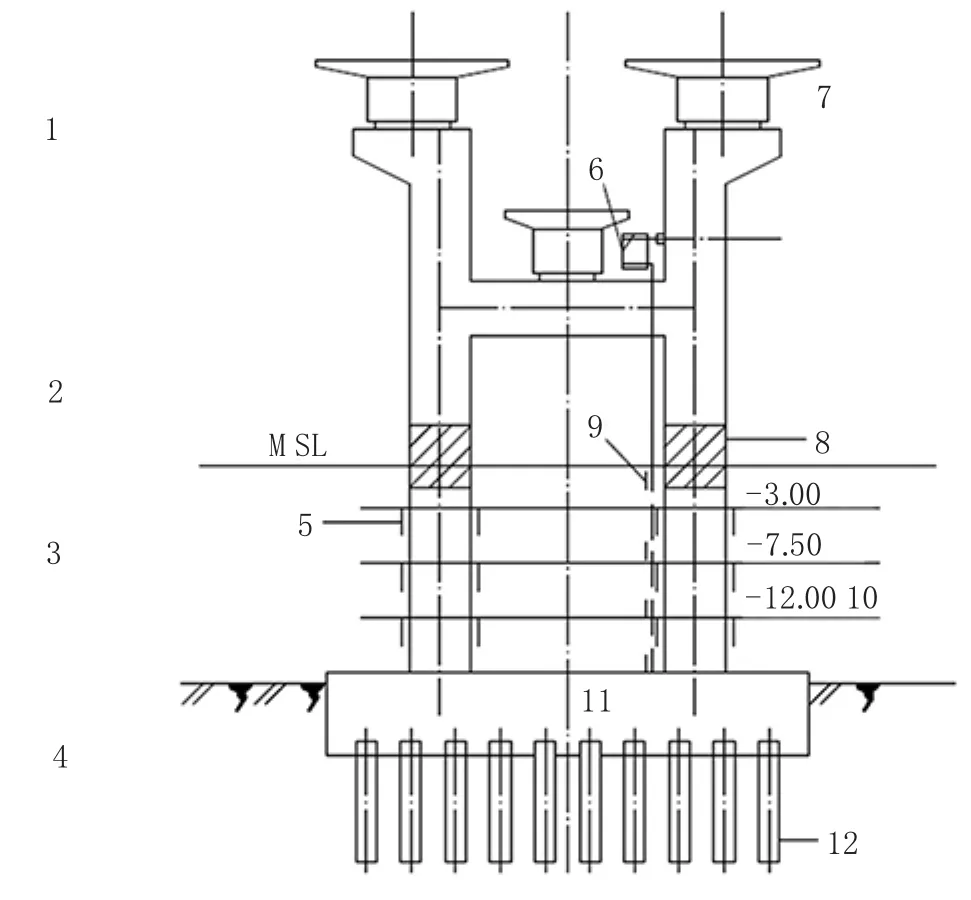

典型的海洋结构区域的划分如图1所示。

在海水飞溅区,由于干-湿交替作用,阳光紫外线暴晒使有机涂层产生粉化、变色等。在全浸区和潮差区的水下部分,有机涂层的主要破坏形式为起泡、生锈、脱落。海水环境中有机涂层起泡是最普通的早期破坏现象。起泡通常是漆膜局部丧失防腐蚀能力的最早外观表征。表现为:吸水肿胀、气体起泡、渗透压引起发泡、损伤起泡等[6-9]。

图1 大型海洋构造物

张三平等曾对数种无机富锌和有机(环氧)富锌涂层,参照美军标准DOD-P-24648方法:将150mm×75mm面积试样中部保留ø40mm的圆面积不涂保护层,露出基体。试样浸入人造海水(室温)中,观察出现红锈的时间。结果发现两种环氧富锌涂层的试样中部出现红锈,几种无机富锌涂料无红锈产生。这是由于锌粉牺牲阳极作用使铁得到了保护。在颜料中加入铬酸盐、磷酸盐可使钢铁发生阳极钝化,而阻滞腐蚀的阳极反应。另外,提高涂层与底金属的结合力,可增加金属电化学腐蚀的阻抗[10]。

2 海洋环境结构物防腐涂装

由于在海洋环境中使用的结构物金属材料的腐蚀受多种因素的控制,且各种不同区带条件下,影响腐蚀的作用因素又有不同。因此在海洋环境结构物防腐涂装的设计上,首先应考虑结构物所处的环境条件,另外还应根据结构物的保护寿命,施工环境条件、造价等因素,来选择涂层体系和涂装施工。

2.1 涂装设计的重要因素

涂装设计的因素见图2。

设计要素中,保护年限是一个抽象的概念,应提出涂层的维修年限或需要更替涂层的年限。在这个年限内,金属结构物的锈蚀程度应控制在什么范围,涂层表面状态破坏在一个什么样的程度内。结构物的部位不同,选择涂料有所差别,在水下,应更注重涂层的抗渗透性,而在水线上或大气区,面漆耐紫外光的老化非常重要。在维修周期的确定上,应考虑采用何种监测或检测手段来判明涂层的破坏程度。维修条件应根据旧涂层的破坏程度和表面状态确定涂层表面的调整和涂装的厚度范围等[10-13]。

2.2 海洋环境对防腐涂层破坏的主要因素

2.2.1 海生物附着污损对涂层耐蚀性影响

海生物附着对保护涂层特别是有机涂层的耐海水腐蚀性能有很大影响。附着力强的海生物如藤壶、牡蛎对涂层的机械剥离破坏,因涂料性能不同而有差异。对于氯化橡胶、氯硫化聚乙烯类涂料,海生物附着剥离后对面漆有破坏。高性能涂层由于涂层抗拉强度高、附着力强,能有效抵抗海生物附着的机械破坏。而一些涂层本身机械强度和结合力较低,因此抗这种机械损伤的能力差。

图2 结构物防腐涂装设计要素图

2.2.2 氯离子对涂层和金属腐蚀性影响

通过对氯离子在涂膜中渗透过程的研究,在有涂膜的情况下,水与氧能在较短时期渗透到金属表面而引起早期腐蚀,而裸金属在腐蚀初期氯离子就起作用。氯离子的存在对有机涂层的破坏不像对金属腐蚀那样大,但由于海水渗透过涂层膜,对基底金属腐蚀影响较大,基底金属的腐蚀使涂膜丧失结合力,产生起泡。

2.2.3 海水中其他腐蚀因素影响

海水中溶解氧量增大,使氧在涂膜中的渗透量也会相应增加,因此加速涂层下金属的腐蚀。海水温度对海生物生长繁殖以及在涂层上附着的随机性,都可能对保护层的防护性能产生或好或坏的影响。海水流动使海水中含氧量增加,流动海水可降低金属腐蚀的表面扩散层厚度,而加速腐蚀。这种作用对于金属喷涂层是相同的,但在流速不高的情况下,对有机涂层的腐蚀影响不明显[6,11]。

3 海洋环境对防蚀涂层的性能要求及其选用

用于防腐蚀涂装的涂料性能,应在服役条件下能满足规定使用期内的防护要求。防腐蚀涂装对涂膜性能的主要要求见表1。不同类型的涂料性能和对处于不同环境条件的海洋结构物的防护能力见表2。

4 新型海洋防蚀涂料

由于社会经济可持续发展及环境保护的需要,对于防蚀涂料的环境适应性的要求也愈来愈高,具有发展前途的新型涂料,一方面在制造施工过程中注意对环境的“零”污染,另外在使用中尽量提高涂层的防护寿命以减少维护次数,以达到节省资源的目的[11,14,15]。表3列出了一些有发展前途的涂料。

表1 防蚀涂装性能的要求

表2 防蚀涂料的特性和对海洋结构物的适应性

表3 常用涂料与省资源型涂料

水下大型钢结构物由于固定,在维护涂层时很难按正常涂层条件施工,此时需用特殊的水下涂层带水进行涂覆,对其有如下要求:

(1)涂料在水中能在钢铁表面附着并固化成膜,首先应具有亲水性和一定的憎水性。在涂料配方设计中亲水性和憎水性要达到一个最好的平衡。

(2)基料的选择:主要有环氧树脂、煤焦油和焦油沥青、聚酯树脂、环氧丙烯酸树脂和聚氨酯等,其中以低黏度的环氧树脂最好。

(3)润湿剂的选择:选用兼有润湿和固化双重作用的润湿剂最为理想。润湿剂的选用要与基料和固化剂相配合。

(4)固化剂的选择:应具有在水中使基料固化而又不被水乳化的特性。目前较多新型水下固化剂如酮亚胺、带酮亚胺基的多胺衍生物(701固化剂)、环氧化聚丁二烯、多胺类缩合无(731固化剂)酚醛变性酮亚胺等。

(5)其他助剂:有填充剂、稀释剂、促进剂和防老化剂等都根据基料和固化剂的类型来选用,使其起到增强水中附着力和固化膜的强度及其他性能和施工性能等。