浅议机体预埋钢管的铸造工艺设计及改进

2019-06-18刘爱军张万钰

刘爱军,张万钰

(中车大连机车车辆有限公司,辽宁大连 116022)

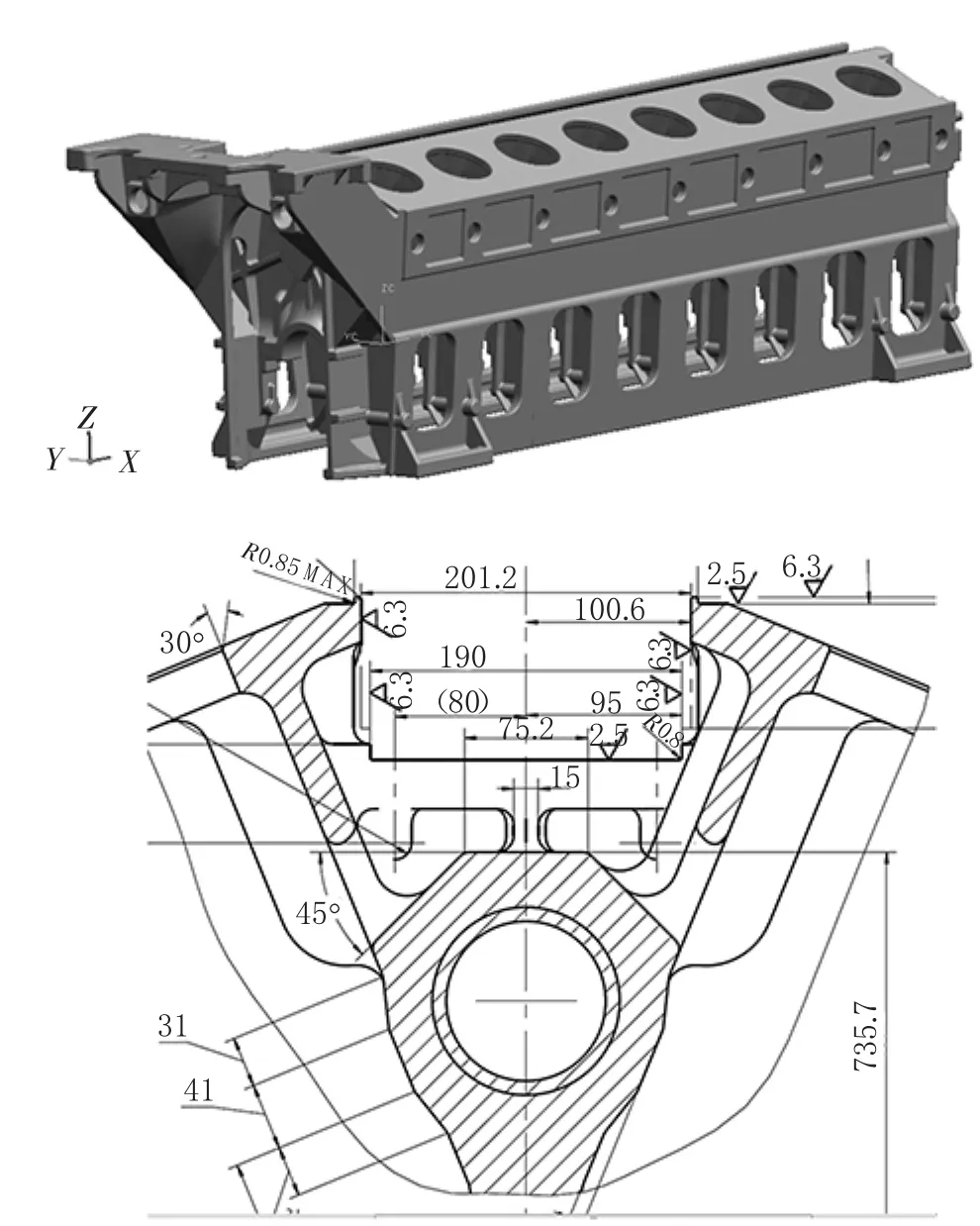

图1 产品示意图

公司签订了300台干线HXN3型货运内燃机车合同,牵引动力采用16V265H柴油机。作为关键铸件的机体(见图1),结构为V型,外形尺寸为4500mm×1480 mm×1390 mm。此机体主滑油道采用钢管镶铸设计方案,在凸轮轴腔下面,贯穿整个铸件长度方向,预埋ø114mm×10mm无缝钢管。在此之前,公司同类产品的设计,均采用深孔铸造方案,对于如此长度、大直径的钢管设计方案,首次接触,工艺设计与生产难度很大。在前期试验生产阶段,由于内径弯曲和钢管熔化,造成机体毛坯报废,个别铸件在加工后水压漏水,造成更大的连带加工损失。针对铸件出现的问题,从铸造工艺方法和预埋钢管材料的预处理两个方面分析质量缺陷产生的原因。如何确定油道镶入钢管工艺参数,成为工艺设计的关键。

1 工艺分析

主滑油道孔贯穿于整个机体长度方向,采用20#无缝钢管。通过工艺分析,认为在生产中可能产生如下问题:

(1)铁水温度低,金属液与钢管外表面熔合不好,钢管脱壳造成加工后由管外壁向外漏水;浇注温度高,若金属液不停的在钢管周围流动,易将钢管熔穿。浇注温度、浇注系统设置是关键工艺参数。

(2)钢管吊装组芯后,除在铸型前后端面芯头支撑外,长度方向中间没有支点支撑,钢管因自重向下弯曲,而浇注时因浮力上浮向上弯曲,都会造成油道的平直度和铸造壁厚公差。因此芯撑的选择与固定很关键。

(3)钢管外表面清洁程度低,浇铸时金属液接触不稳定产生气孔,浸入母材或停滞在界面,使熔合不致密,结合面有缝隙。钢管预处理方案要合理。

(4)浇铸时,钢管升温,膨胀伸长,冷却自然收缩。型腔内要实现自由收缩,油管长度太长,钢管内壁如有粘砂很难清理[1],因此必须有较好的防粘砂措施,操作方法合理。

2 缺陷的因素分析

2.1 钢管表面氧化层的影响因素分析

预埋钢管材质选用20#无缝钢管,经正火处理消除应力。购置的钢管由于自然氧化,表面存在铁锈,铁锈成分为Fe2O3,并吸收大量水气,导致浇注时发出大量气体,在钢管外表面产生气孔及渣眼缺陷,与母体熔合不好。

2.2 钢管刚度、材质影响因素分析

(1)吊装钢管时,由于在接近4m的长度区间,若没有支撑点,钢管受自重及在浇注时铁水浮力作用,使内径弯曲、透皮,难以保证油道的平直度和铸造壁厚公差。所以在吊装钢管时,必须选用芯撑。原选用的芯撑为钢柱加工成的“工”字芯撑,支撑效果很好,但浇铸后熔合不好,是形成缺陷的主要因素。

(2)在浇铸过程中,钢管在高温铁液熔液的包围下,钢管就会自然膨胀。由于无法确定并控制钢管受热后的变形量,只能粗略估算。膨胀表现在径向与轴向两个方向。径向尺寸较小可以忽略不计。长度方向上,钢的线涨系数是0.01mm/m℃[2],那么3.6m长的钢管在浇注温度1300℃时伸长量为47mm左右(实际生产测量最大伸长量达到59.5mm)。如果钢管的两端固定,会使中心位置拱起,最大点偏离管心50mm。但实际情况往往以正负偏差的方式出现,即实际轴线围绕原钢管中心上下、左右偏移,中间最大,两端递减。冷却时,金属液已成糊状,阻碍收缩,难以保证同轴度。

(3)钢管质量为20#钢,机架材质为QT550-6,两种不同材质在铸件冷却凝固过程中,收缩率、凝固温度等各种因素都不相同,母材缩的大,钢管凹陷,内壁出现鼓包,造成很难成为一个整体,母材缩的小,接触面出现缝隙。

2.3 浇注系统影响因素分析

16V265H机体铸件形状较为复杂,浇注温度选择为1300℃左右。钢管的熔点在1530℃,高于浇注温度,处于静止状态不会熔化。工艺方案如图2所示,在机架中上辅板位置设置内浇口,整个浇注系统类似于雨淋式系统。优点在于充型速度快,浇道分散,热量避免集中,躲开砂芯面,减小粘砂倾向。但此内浇口是由两块芯子面接触合成的,由于间隙的存在,造成浇注系统不密封,金属液顺劈缝直接流淌下来,冲刷处于正下方的钢管。钢管就是处于如此频繁的热交换情况下,钢管壁逐渐变成糊状,以致最后被熔穿[3]。先期报废的试验机体均是此原因。

图2 原浇注系统

3 工艺措施的改进

基于以上因素分析,进行了钢管预处理工艺试验,并确定各工艺难点的解决方案。

3.1 钢管预处理工艺试验

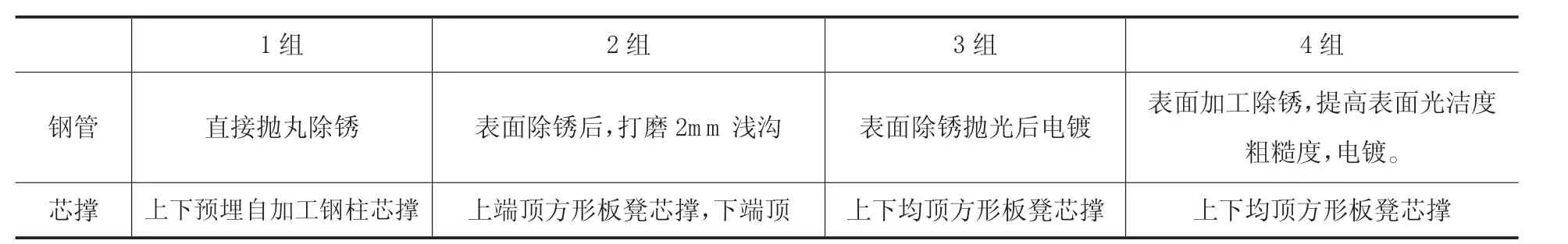

我们在钢管表面采用不同处理方法以及不同的芯撑进行浇铸试验,如表1所示。铸后进行解剖结果如表2所示。

表1 工艺方案

表2 试验结果

3.2 工艺方案确定

(1)根据试验结果,第四组方案效果最佳。但从成本考虑,钢管加工、电镀对成本增加很大,而第三组也满足要求,所以确定采用第三组工艺方案。镀层保证浇注前不会产生锈斑,浇注时镀层起到稳定金属液,增进熔合的作用,同时隔绝型腔水气的附着。

(2)采取用填充材料填实钢管的方式[4],来增加钢管重量平衡浮力,增加强度。根据试验比对,在钢管的中心填充粒度12目的型砂比较恰当。而且钢管抗弯曲能力较改进前有所提高,凝固收缩时平衡钢管内外的压力。12目的型砂粒度较大,接触面积小,耐热温度高,避免在钢管内壁形成粘砂,影响光洁度。

(3)为保障钢管自由收缩,将钢管预埋件在原长度上加长500mm,齿轮箱端型芯中固定,自由端端面钢管延伸到砂箱外部,周围封箱。受热与冷却时可以自由收缩。同时在每一位缸套腔钢管的周围使用方形“板凳”芯撑固定在砂芯上(见图3),与钢管留少量间隙,不阻碍自由收缩。

图3 钢管固定示意

(4)采用陶瓷管作为内浇口。陶瓷管刚度大,内径尺寸准确,而且可以实现任意角度无缝对接。陶瓷管内壁光滑,金属液流动没有阻流问题,预埋到砂芯中,形成浇铸通道(见图4)。内浇口均匀分布,整体温度场比原浇注系统更加合理。内浇口位置设置在缸台面,实现底返浇铸方式。

图4 新浇注系统

4 生产验证

通过各环节的认真控制,迄今连续生产400余台机体,钢管变形量、弯曲程度控制在允许的范围之内,钢管内壁清理后光滑无粘砂,在机加工工序中也没有出现漏水质量问题,达到了质量目标要求,满足了设计标准要求。本研究项目的完成,填补了铸造机体预埋钢管的技术空白,为公司有预埋件的同类产品做了牢固的技术储备。

5 结论

(1)合理的浇注系统是保证预埋钢管与母体熔合良好的前提;

(2)经过预处理的预埋钢管,能够进一步提高熔合能力;

(3)加长预埋钢管,伸出砂型之外,中间使用芯撑固定的方法,使钢管的变形量得到有效控制。