亚克力浴缸非分区加热炉与分区加热炉对热吸塑成型产品的对比分析

2019-06-18萧海成

萧海成

(佛山市高明粤华卫生洁具有限公司,广东 佛山 528500)

0 引言

热吸塑成型,是利用加热炉在一定温度下加热亚克力片材,将其软化,并覆盖在模具上边,利用真空负压将模具内部气体吸走,软化后的亚克力片材将被拉伸并贴附在模具表面,成为与模具形状一致的成品。非分区加热炉,由于加温方式单一,内部温度均匀,而片材软化后变形下堕,导致中间部分与周边部分片材在吸塑时被拉伸程度不同,引起了成型后各位置的厚薄不一,尤其在深度较深的产品,更加明显,直接限制了产品的造型。为了解决这些问题,我们对成型的炉具进行多次研究和分析。

1 加热方式对比

1)非分区加热炉一般采用石英发热管,或金属翅片管来发热,放热方式是往管的各个方向发热,没有特定方向。

2)分区加热炉采用的是板式陶瓷发热器,能够整块并持续往一个方向发设热量,更加有针对性。

2 炉体结构对比

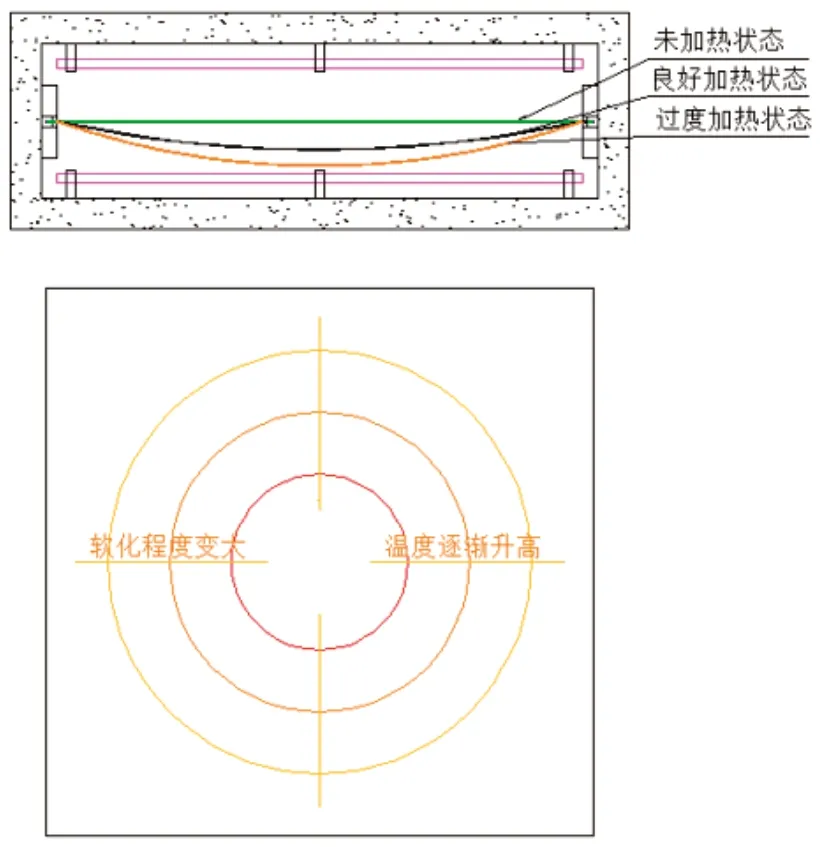

1)非分区加热炉,在炉体的上下位置均需要放置发热管,以确保热量均匀,同时由于发热管在两端留有接线位,因此必须在两端留出空位,另外,管体本身的发热方式是往各方向发热,因此炉体的上下方不能与管面接触,必须用陶瓷座来固定发热管,以确保发热管不会因长度问题而向下自然弯曲。在炉体的保温方面,由于发热管的发热方式问题,必须将炉体夹层内填充好保温材料,以减少热量损失(图1)。

2)分区加热炉,只需要在炉体上方安装相同规格的发热板即可。由于发热板的结构原因,并不需要预留两边的管头位置,同时,发热板的发热方向是单向的,因此发热效率相对较高,能较好地让片材受热软化。而因为发热板本身的结构特征,直接让加热炉整体的体积减少。再次,基于发热板的发热效率提高,炉体下层的发热管可以取消(图2)。

图1

图2 炉体下层的发热管可以取消

3 烤板对比

1)非分区加热炉由于在各个位置温度均匀,片材在受热后,中间不断下坠,同时由于中间下坠后,距离上边的发热管距离远了,而距离下端的发热管的距离则近了,这样,在接近下层发热管位置的片材将容易出现烤焦的现象(图3)。

图3 片材受热后状态

2)分区加热炉能通过系统设定在各块板的加热功率来调整不同位置的不同温度,根据实际情况,对片材上不同区域的位置进行不同程度的加热。同时,由于下端不存在发热管,即使片材下坠,也不会出现烤焦的现象,而且板材也因为中间距离上部分加热板的距离变远,而停止下坠。

图4 片材受热后状态

4 成型对比

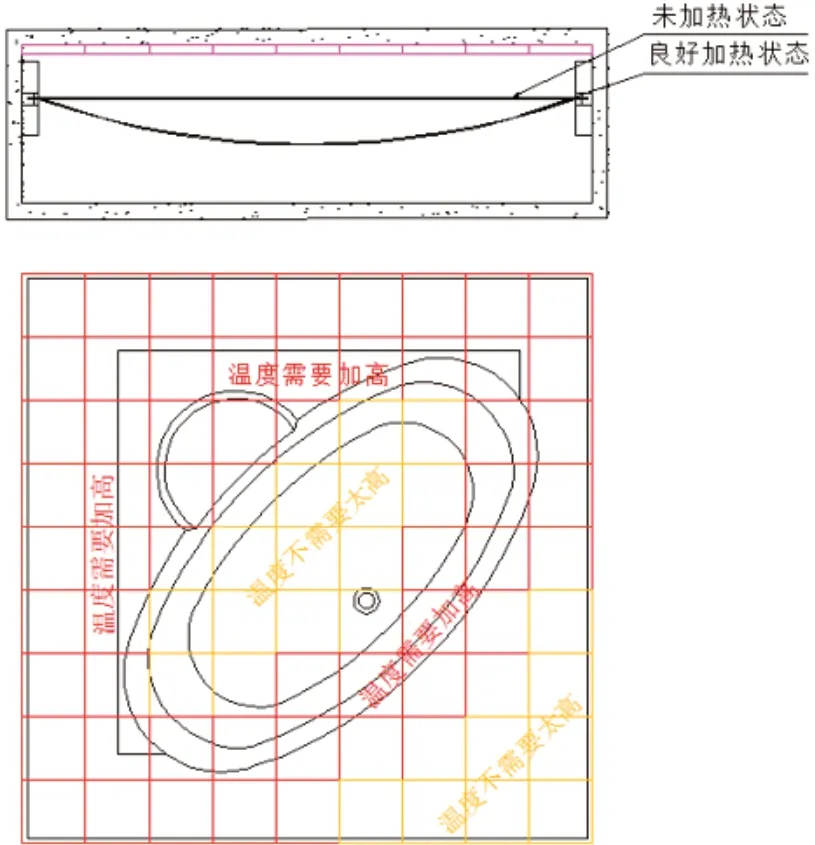

1)非分区加热炉由于加热均匀,片材在受热后中间下坠,反而导致中间部分在较高温度时间较长,因此,柔软度比其他地方要大,在不同模具的吸塑过程中,都以中间部分的拉伸为主,其他部分拉伸幅度较少,因此越接近中间部分的地方,拉伸后的片材更薄。在按摩浴缸成型时(一般深度为45cm),通过在片材上画小格子的方式测量拉伸面积,发现,越靠边缘部分,拉伸的面积变化越少,最少变化只有1.5倍;越靠中间部分,拉伸的面积变化越大,最大变化9 倍。按一般国产片材3.5mm 计算,最薄的地方不到0.4mm,在后加工时,存在极大的质量隐患(图5)。

图5 加工存在极大质量隐患

2)分区加热炉由于可以控制各块发热板的发热状态,对片材的特定位置进行合理的加热,让各部分的拉伸相对均匀,需要厚一点的地方,加热幅度降低,需要薄一点的位置,加热幅度加大,这样,在成型后的半成品,整体厚度差异不会严重,不会像非分区加热炉一样,一直是底部偏薄。在按摩浴缸(与非分区加热炉相同型号)成型时通过在片材上画小格子的方式测量拉伸面积,发现,拉伸的面积变化得到明显改善,基本上变化不会超过4 倍。按一般国产片材3.5mm 计算,最薄的地方也会接近1mm。这样对后续加工提供了强大的支持,减少变形鼓泡。

5 成型时间对比

1)通过非分区加热炉加热时,由于没有针对特定位置进行加热,只是为了达到特定的温度(一般需要整体加热至180℃-220℃的炉内温度,)对时间的掌握是基于片材加热后下坠的程度结合测温枪测定表面温度来判断成型是否可以进行成型。每次烤板时间为8-12min。

2)分区加热炉加热时,由于针对特定位置进行加热,因此相应位置的板材能获得最佳的成型温度。只是在摸索尝试的过程中,刚开始的3-4 个产品需要设定,录入后便不再需要。每次烤板的时间缩短为6-10 分钟。

6 后期加工对比

1)通过非分区加热炉成型的产品,由于片材吸塑完毕后厚薄差异较大,尤其是底部,因此在后加工时要非常注意较薄的位置,最容易被树脂所破坏掉,起泡,皱褶,溶化等现象不少。特别是耐热水性及分层现象,需要在后来用户使用一段时间才会出现,严重影响产品质量,影响企业销售及口碑。

2)通过分区加热炉成型的产品,由于片材吸塑完毕后,厚薄差异较少,以此对后期加工时表面所覆盖的树脂层的防护能力更强,几乎没有上述的现象,在耐热水性当中表现非常好,有效延长产品使用寿命。

7 对成品进行测试

测试对比试验依据JC/T 779—2010《玻璃纤维增强塑料浴缸》。

7.1 耐热水性测试

7.1.1 测试步骤

1)将浴缸平方在平台上,加水至浴缸深度的80%以上

2)把水温升至80℃,保持温度在80±2℃下水煮100 小时,同时适当补水,以保持水位在80%以上。

3)水煮过后立即排水,然后放置只室温

4)检查浴缸有无明显破坏的迹象,变色,褪色及其他有损浴缸表面性能的缺陷。

7.1.2 测试结果

1)非分区加热炉成型的产品:通过

2)分区加热炉成型的产品:通过

7.2 耐冲击性测试

7.2.1 试验方法

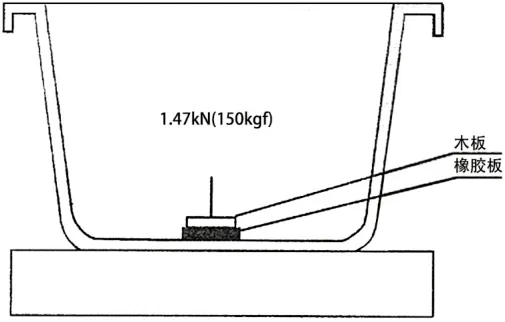

1)将浴缸置于附图1所示的支撑上,在浴缸底部大约中央部位的上方

2)用一个直径为30mm、质量为(112±1)g 钢球,从2m 的高度自由落下

3)在钢球冲击处,进行粉笔试验。

(粉笔试验用纱布沾上与浴缸颜色相区别的彩色粉笔未,均匀地涂在浴缸被检处,再用干净的纱布擦去,然后检查该处有无裂纹和剥离)。

7.2.2 测试结果

1)非分区加热炉成型的产品:通过

2)分区加热炉成型的产品:通过

7.3 耐荷重性能

7.3.1 试验方法

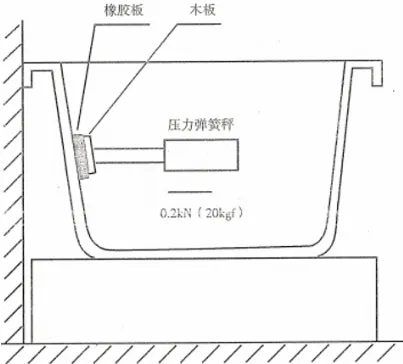

1)将耐热水试验后的浴缸放在附图1所示的支撑上;

2)然后按附图2所示,于底面中央处垫一厚约10mm 的橡胶板,其上加一厚约30mm、直径280mm 的木板,并施加1.47kN(150kgf)的荷重,并保持3min;

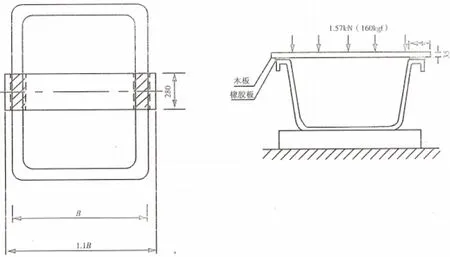

3)按附图3所示,在浴缸长度方向的上缘面水平部位中央,放置尺寸约为280mm×100mm×10mm 的橡胶板,其上加厚度约35mm 的木板,通过木板均匀加载1.57kN(160kgf),保持3min。

4)附图4所示,在浴缸内侧面的中央,通过厚约30mm、直径23mm 的圆木板和厚约10mm、直径25mm 的橡胶板,用压力弹簧秤向内侧面施加0.2kN(20kgf)的力,四个侧面均需进行同样的试验;

5)以上操作结束后,进行粉笔试验,并检查浴缸背面有无妨碍使用的裂纹和剥离。

7.3.2 试验结果:

1)非分区加热炉成型的产品:通过

2)分区加热炉成型的产品:通过

7.4 满水变形

7.4.1 试验方法

1)将浴缸置于附图1所示的支撑上,上缘面保持水平。

2)在各测量点上安装百分表,然后慢慢地灌水至距离浴缸上缘面10mm 处,保持3min,

3)测量底面排水口处的挠度和上缘面水平部中央4个点的纵向挠度。

4)上缘面的挠度取4 个点中的最大绝对值。

7.4.2 标准要求

底面排水口处变形小于1mm,上缘面水平部中央变形小于2mm

7.4.3 试验结果判定

1)非分区加热炉成型的产品:通过

2)分区加热炉成型的产品:通过

图6

图7

图8

图9

8 其它方面对比内容

成品率方面,分区加热炉吸塑成型的产品成品率较非分区加热吸塑成型的成品率高出至少5%。其中成型深度加深,形状复杂的产品的表现更加显著。对企业产品开发的发展有更加积极的意义。

基于以上成品率提高,产品损耗少,也减少碳排放量,减少了对环境的影响。

此外,后期安装方便两者均没有不一致的地方。

9 综合分析

表1 综合分析

综上所述,分区加热炉更加适合浴缸产品的成型方式,为企业未来发展有所贡献。