浅谈小断面、大坡度斜井有轨运输与主洞无轨运输转换井底车场施工技术

2019-06-17杨振朝

杨振朝

(中铁十六局集团有限公司,北京 100000)

1 工程概况

ABH输水隧洞II标主洞全长4400m,主洞独头掘进长度为3906m。斜井支洞与主洞交点桩号为5+694,斜井支洞坡度38.64%,角度为21.13°,高差为170.5米。斜井变更新增井底车场扩大段之后总长度563.5m,井底车场扩大段36m,有轨运输长度480m,主洞与斜井均为马蹄形断面,斜井断面底部净宽4.2m,主洞衬砌为同心平底圆,底部净宽仅1.75m。

2 运输方案优化

根据原设计Z2斜井支洞与主洞断面及交汇方式,主洞与支洞均只能采用有轨运输。综合考虑II标段施工进度、设备资源的合理利用及降低施工安全风险,从而高效有序的控制施工安全、进度、质量。因此,对II标段施工运输方案进行了优化。将原设计斜井与主洞正交改为55°夹角斜交,调整斜井平直段转弯半径为60m以满足无轨运输安全需求。同时,将斜井平直段设置 36.5m扩大洞室作为有轨转无轨运输转换车场。从而实现有轨转无轨运输的高效有序。

3 优化方案的实施

主洞无轨运输拟采用6m长×2m宽×2.4m高小型农用自卸车进行出碴运输,采用6.5m长×1.5m宽×2.6m高4m³运输罐车进行混凝土运输。据此,对斜井平直段扩大洞室进行了施工及断面布置。扩大洞室长度为 36.5m,最大开挖跨度为10.6m,开挖高度为10.2m,衬砌后断面尺寸为8.5m宽×7.264m才能满足车辆的调头、自卸车卸碴、材料倒运以及实现混凝土1倒运。

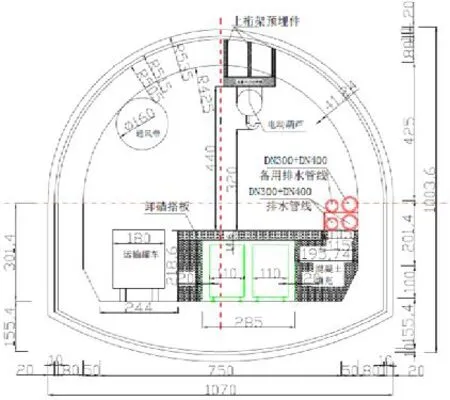

4 井底车场断面布置

根据Z2斜井支洞双轨运输方式,主洞无轨运输方式,需对井底车场进行综合考虑,斜井支洞扩大洞段井底车场需进行正洞无轨运输出渣倒运、施工材料运输、混凝土及喷锚料倒运。同时,还要统筹考虑安全、空间、时间等因素,以便最大化提高有轨转无轨运输效率及安全,从而达到经济、安全、快速施工的目的。

4.1 洞渣倒运布置

主洞无轨运输采用 6m长×2m宽×2.4m高 4m³小型农用自卸车进行出碴运输,运输容量与矿斗车容量匹配,自卸车运送至井底车场卸碴平台后自卸进入矿斗车,然后采用绞车系统将矿斗车及洞碴外运至洞外卸碴坑。于扩大洞室碴坑加宽段布置双轨碴坑,碴坑顶面采用卸渣搭板进行碴土倒运进运输矿斗车,搭板采用现浇混凝土制作,厚度30cm,搭板与碴仓墙体才有钢筋连接。

图1 双轨碴坑设置示意图

4.2 材料倒运设置

主洞施工钢筋、拱架及其他小型机具配件需通过Z2斜井支洞有轨运输至井底车场后进行二次倒运。因此,需在井底车场设置起重设备,根据扩大洞段净空及净宽尺寸,在顶拱设置纵向行走式10t电动葫芦,以方便对有轨矿车内的物料吊装至正洞运输车辆。纵向行走长度为13m,起吊高度为3.5m。

扩大洞室顶部预埋钢筋采用3根φ25钢筋+1.6cm钢板牢固焊接在初期支护钢拱架上,预埋钢筋间距1m,于衬砌混凝土外外露80cm与纵向行走梁进行有效焊接。

4.3 混凝土倒运设置

主洞施工混凝土及喷锚料需采用4m³轨道运输罐车通过Z2斜井支洞有轨运输至井底车场后进行二次倒运。利用斜井与井底车场高差设置溜槽将轨道罐车内混凝土转运至主洞无轨运输 4m³胶轮罐车中,混凝土倒运需进过多次现场试验确定轨道运输、二次倒运及主洞运输混凝土塌落度、和易性的损失率。然后调整混凝土出机塌落度。从而确保主洞混凝土施工质量。

图2 扩大洞室断面布置示意图

5 方案比选

5.1 安全风险比较

1)有轨运输方案

主洞有轨运输向下游为下坡运行,运输长度达到3906m,出碴、混凝土运输、材料运输任务繁重,轨道电车牵引矿斗车频繁,轨道电车的保养和充电时间无法保证,存在极大的安全隐患。

2)有轨+无轨运输方案

斜井支洞采用有轨运输,运行长度仅500m左右,重载上下的运行距离较短。之后经井底车场转无轨运输,安全风险将得到有效降低。

5.2 施工速度比较

1)有轨运输方案

主洞平导洞运输距离达到 3984m,考虑采用双轨道运输,根据《煤矿安全规程》长度超过1.5km平巷列车行驶速度不能超过4m/s,斜井绞车提升设备运行速度不能超过2m/s[2],据此计算1辆出碴车进出需要的时间为:

(3984÷4+480÷2)÷60+10min(装碴时间)+10min(2次摘、挂勾时间)≈40分钟

每辆矿车容量为4m³,每循环施工1m土石方开挖量约为36m³,考虑1.3虚方系数,即出碴量约为 47m³,考虑道岔布置,现场布设 4辆矿斗车,需要约 12趟才能完成出碴。因此,每循环实际出碴时间约为4小时。

2)有轨+无轨运输方案

主洞采用无轨运输+斜井采用双轨运输方案,考虑主洞采用小型农用自卸车进行出碴,容量为 4m³,并每两百米布设一处会车道,实现车辆会车。据此,仅考虑斜井轨道运输时间,根据斜井绞车提升设备运行速度不能超过2m/s的相关规定。据此,计算1辆矿斗车出碴需要的时间为:

480÷2÷60+2min(卸碴时间)=6分钟

每辆矿车容量为4m³,每循环施工1m土石方开挖量约为36m³,考虑1.3虚方系数,即出碴量约为47m³,需要约12趟才能完成出碴。因此,每循环实际出碴时间为1.2小时。

由此可见,有轨+无轨运输方案比有轨运输方案每循环出碴时间能节约2.8小时。

6 结束语

运输方式是主洞施工的关键,在小断面、大坡度斜井与小断面主洞施工中,往往因为运输条件的限制给施工带来诸多影响从而造成进度缓慢、成本增加。因此,只有将合理的施工工艺和有效的运输方式高效结合才能克服诸多不利影响。通过优化斜井井底车场及主洞运输方式,采用主洞无轨转斜井有轨运输的施工方案可操作性强、安全可靠、经济合理,将小断面大坡度斜井与小断面主洞施工的桎梏有效突破,实现了主洞快速施工,进而降低了安全风险,提高了经济效益。