全膜工艺深度处理燃煤电厂脱硫废水的研究

2019-06-17陈雪赵焰徐志清

陈雪,赵焰,徐志清

(北京朗新明环保科技有限公司,北京 100039)

在我国能源结构中,煤炭将长期是主要能源。随着国家一系列法规政策的出台和实施,燃煤电厂节水减排和资源化已成为必然选择[1~4]。目前电力行业零排放技术应用仍处于起步和探索阶段,零排放系统的设计和运行经验不足,另外高昂的处理成本也是重要的制约因素[5、6]。

脱硫废水含有悬浮物、硫酸盐、过饱和的亚硫酸盐以及重金属等杂质,成分复杂,水量波动大,处理难度大[7]。目前的零排放工艺主要分为废水预处理、膜法处理和蒸发结晶[8、9]。本研究采用全膜法工艺(TMF+DTRO+NF)处理脱硫废水[10],以工程应用为先导,以产水达到循环水补水标准、浓缩液分盐为目标,为实际工程的设计积累数据,最终达到电厂节水减排的目的。

1 材料与方法

1.1 废水来源与水质

试验用的废水为国电某燃煤电厂的脱硫废水,该废水经过软化和过滤(TMF)等预处理后作为高压膜(DTRO)浓缩装置的进水,高压膜处理后的浓水作为纳滤(NF)进水进行分盐。进水水质见表1。

表1 国电某燃煤电厂脱硫废水水质

由表1可知,脱硫废水含有大量悬浮物,主要是石膏颗粒、SiO2等,同时含有Cl-、SO42-等,成分复杂,水量波动较大,水质极差,既含有一类污染物,又含有二类污染物,对环境有很强的污染性。因此,脱硫废水必须经处理进行达标排放或零排放。

1.2 试验过程

传统的热法处理脱硫废水,缺点是废水处理量小,处理成本和能耗较高,固体废物产生量大,成分复杂,无法有效回收利用。因此,针对该厂亟需解决的问题,最优的办法是通过膜法浓缩、分盐将浓盐水减量化,减少后续蒸发或非蒸发技术结晶的难度[11~16]。

本项目的处理对象是燃煤电厂的脱硫废水,中试地点在国电某电厂。采用TMF高效软化、DTRO浓缩技术、NF分盐相结合的工艺流程,达到控制污染排放、节约水资源、降低废水处理系统造价及运行成本的目的,为公司今后零排放及相关项目积累经验和提供技术支持,并为实际工程的设计提供依据。

1.3 分析方法(表2)

表2 分析方法

2 试验部分

2.1 管式膜(TMF)强化软化预处理试验

2.1.1 试验简介

试验采用化学加药预处理+管式膜过滤。首先向脱硫废水中投加氢氧化钠和碳酸钠,把钙离子和镁离子形成相应的碳酸钙和氢氧化镁的不溶物,然后利用管式膜的高效固液分离,获得膜透过水,经回调pH后,送往后续浓缩系统进行处理。

TMF管式微滤膜是一种用于高悬浮固体过滤和分离的新型膜产品。采用PVDF过滤膜与PVDF或PE支持骨架相结合的锚型镶嵌结构,具有高通量、寿命长、可耐受强酸碱反洗等优势。

2.1.2 试验工艺流程(图1)

图1 TMF工艺流程

2.1.3 试验结果与讨论

(1)氢氧化钠和碳酸钠加药量的确定

本试验的进水为脱硫废水,脱硫废水的特点是盐分较高,钙镁离子含量较高,几乎没有碱度,存在大量的永久硬度,需人为投加碱。因此加药主要以双碱(碳酸钠、氢氧化钠)为主。并且镁的含量远远高于二氧化硅的含量,无需人为补充镁盐。

将碳酸钠配成10%的溶液,通过计量泵加入反应槽中,按照Ca2++Na2CO3=CaCO3+2Na+计算碳酸钠的理论加药量。氢氧化钠配成30%~32%的溶液,通过计量泵加入反应槽中,通过调节加药量调节pH,去除原理为Mg2++2NaOH=Mg(OH)2+2Na+。在碳酸钠的加药量为1.3倍理论值时,检测不同pH下,TMF系统进水和产水的水质,指标见表3。

表3 TMF系统进水、产水水质

由表3可知,在pH>10.5时,钙离子可完全去除,镁离子也可去除大部分。根据镁离子的溶度积常数算出镁离子沉淀的最佳pH为10.87(Ksp,Mg(OH)2= 5.61×10-12,[Mg2+]≤10-5,[OH-]=7.5×10-4,即pH=10.87)。所以,反应槽的最佳pH范围为10.5~11。

在确定氢氧化钠加药量的前提下,即反应槽的pH控制在10.5~11,检测碳酸钠加药量不同时,TMF系统的产水水质,指标如表4所示。加药量以碳酸钠理论加药量为基础。由表4可知,当碳酸钠加药量为理论值的1.1倍时,钙镁离子的去除效果最好。因此,双碱的加药量确定。

表4 TMF系统碳酸钠加药量的确定

(2)浊度去除效果

取原水和管式膜产水,分别检测浊度,见图2。由图2可知,管式膜微滤系统对浊度的去除率很高,产水浊度≤1NTU。

图2 TMF对浊度的去除效果

2.1.4 小结

脱硫废水在反应槽内与纯碱、氢氧化钠反应形成碳酸钙和氢氧化镁的沉淀物,缩短了浓盐水药剂软化时间,提高了分离效果。产水浊度≤1NTU,硬度≤50mg/L。对钙镁离子的去除率高、性能稳定。TMF系统对钙离子的去除率为99%,对镁离子的去除率在98%以上,对浊度的去除率大于85%。

2.2 高压反渗透(DTRO)试验

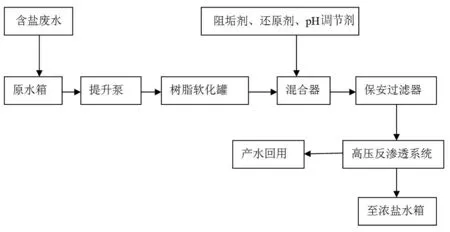

2.2.1 试验装置及工艺流程

整套浓盐水回收系统采用的处理流程如图3所示,高压反渗透主体装置为一级两段式反渗透膜柱,废水在进水泵增压获得初步压力并经过保安过滤器过滤后即进入高压泵提供压力,而循环泵提供较大流量以满足高压反渗透膜面的流速要求,液体中的小分子颗粒物、溶解态的离子等被截留在浓水侧,透过的淡水被收集起来成为清洁的过滤液。

图3 含盐废水浓缩系统工艺流程

试验采用某公司C4300049型膜柱,膜的压力等级选用160bar,装填在140bar的膜柱中,膜柱直径20.32cm,膜通量设定在5~40L/m2·h,进水为900L/h。

试验采用压力为160kg的膜柱两根,膜柱内置膜片共209片。反渗透膜膜片的材质由高分子聚酰胺类材料制成。以管式膜产水为进水。进水在进水泵增压时获得初步压力,并经过保安过滤器过滤后流进高压泵。高压泵提供压力和较大流量以满足高压反渗透膜面的流速要求,液体中的小分子颗粒物、溶解态的离子等被截留在浓水侧。产水可回收再利用,浓水送往蒸发结晶装置继续处理。

2.2.2 试验结果与讨论

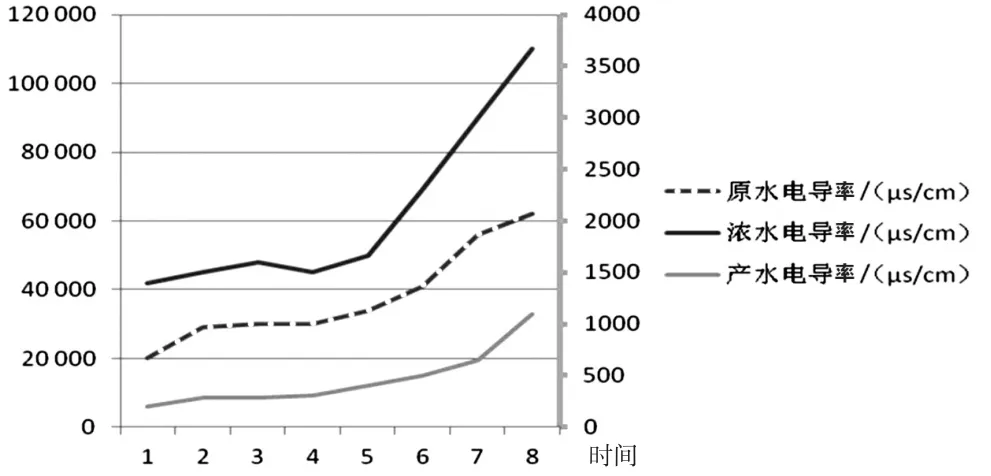

(1)恒回收率(77.8%)运行,进水电导率与产水电导率关系

由图4可知,在温度和pH不变的条件下,进水量、回收率恒定时,浓水和产水的电导都会随着原水的电导率升高而升高。产水的电导率很稳定,当进水电导率小于60 000μs/cm时,产水小于1000μs/cm,完全符合处理要求。高压反渗透膜的产水稳定性较好。

(2)跨膜压差与进水参数的关系

脱硫废水的含盐量高,污染物种类多,跨膜压差可以表征有机和无机污染物对膜的污堵情况。由图5可知,在进水条件恒定,回收率为77.8%的条件下运行时,DTRO系统连续运行时的跨膜压差较恒定。此外,当进水电导率(含盐量)由小于1万到大于4万之间波动时,跨膜压差的变化较小。

图4 产水与进水电导的关系

图5 跨膜压差与进水电导率的关系曲线

高压膜处理装置为一级两段式,由两个膜柱组成。由图6可知,以恒定膜通量25L/m2·h运行,当进水压力由40bar升高至100bar时,两个膜柱的跨膜压差变化较小。这说明高压膜的性能较稳定,因进水含盐量升高可导致进水压力升高,所以,高压膜可处理含盐量变动较大的脱硫废水。

图6 进水压力与跨膜压差关系

(3)恒压力运行时,产水流量随时间变化关系

由图7可知,当运行压力为80bar ,进水含盐量(TDS=4万mg/L)恒定时,膜前压力基本保持恒定,产水流量变化也较小。说明进水量、产水量和运行压力之间保持密切的关系,其中一个数据可以间接反映其他两个指标。

图7 产水流量随时间变化关系图

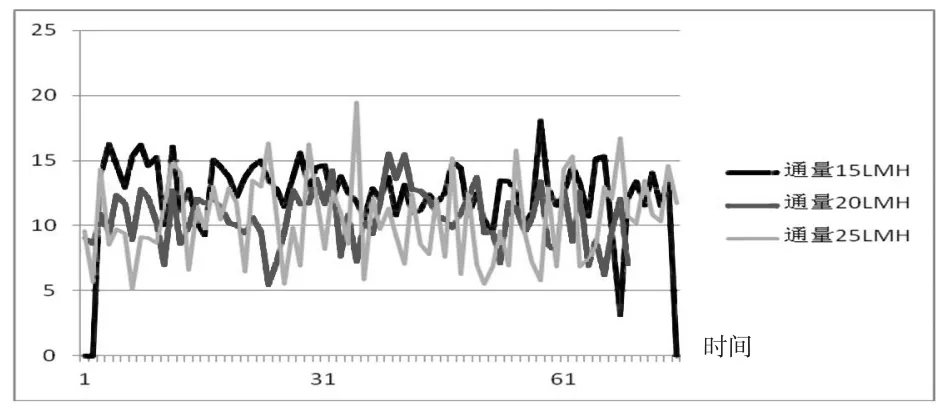

(4)不同膜通量对跨膜压差、进水压力变化、产水电导变化的影响

图8、图9、图10是进水电导率4万μm/cm,膜通量为15LMH、20LMH、25LMH时的系统运行情况。由图10可知,系统通量过大或过小,都会导致产水电导不稳定。

图8 跨膜压差变化

图9 进水压力变化

图10 产水电导率变化

(5)DTRO系统的产水水质分析

由表5可知,DTRO系统产水水质较好,浊度和硬度的去除率大于99%。

表5 DTRO系统的产水水质

(6)化学清洗及膜的恢复情况

当系统运行一段时间后,进水压力升高,跨膜压差由5~10bar增大到10~15bar时,需要对膜进行化学清洗。化学清洗可有效解决膜表面有机物污堵和结垢现象。

图11为高压膜连续运行720h后,化学清洗膜片前后,跨膜压差的变化。跨膜压差几乎增加了1倍,表明膜片出现了污堵。由图12可知,清洗后的膜恢复情况良好。

图11 洗膜前后跨膜压差对比图

图12 洗膜前后压力对比图

2.2.3 小结

DTRO系统对TMF系统产水进行浓缩试验,产水达到间冷开式《工业循环冷却水水质标准》(GB 50050—2007),可回用于补水;浓缩液溶解性总固体含量>7%;DTRO系统运行稳定,进水电导率<5万μs/cm时,产水电导率<1000μs/cm;水回收率最高可达86%,此时膜前压力为120bar;可以处理性质变动较大的水;进水电导率1万~7万μs/cm、pH2.0~8.0、氧化还原电位(ORP)-300~600mV、温度25℃~40℃。化学清洗可有效解决膜表面有机物污堵和结垢现象。

2.3 纳滤(NF)特种膜分盐试验

2.3.1 试验简介

本试验以高压膜产出的浓水为进水,系统进水流量2t/h。利用纳滤特种膜为分离介质,以压力差为驱动力,截留二价离子,实现二价盐与单价盐的分离。试验流程如图13所示。

图13 NF工艺流程图

2.3.2 试验结果与讨论

(1)纳滤产水回收率对跨膜压差的影响

由图14可知,进水电导率在9000~13 000μs/cm范围波动,产水回收率在设计值50%时,运行跨膜压差为0.01~0.02MPa,在允许范围内,将产水回收率提高至57.9%运行一段时间,跨膜压差增大,跨膜压差为0.02~0.04MPa。

图14 回收率与跨膜压差的关系图

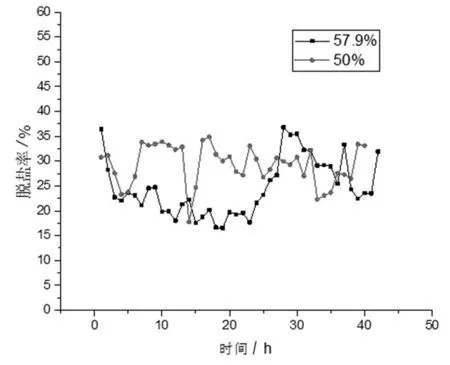

(2)纳滤在不同产水回收率条件下的运行效果

由图15可知,产水回收率由设计值50%提升至57.9%后,刚开始运行阶段,系统脱盐率低于设计值状态,运行一段时间后,其脱盐率与设计值的脱盐率相当,不同产水回收率对脱盐效果影响不大;平均脱盐率为25.8%,最佳回收率为50%。

表6 NF产水水质分析

图15 不同回收率时运行状况曲线图

(3)纳滤在50%回收率条件下的分盐效果

如表6所示,通过数据分析,回收率50%时,纳滤膜对硫酸根的截留率为94.5%,分盐效果非常显著。分盐使废水中的Cl-和Na+得到浓缩和富集,提高了浓缩液中纯盐的比例,达到了节水减排和减少杂盐微废的目的。

2.3.3 小结

在分盐步骤的水中,含有大量的硫酸根和氯离子、钠离子,纳滤膜对硫酸根的截留率恒大于94%,同时将浓盐水进一步浓缩,浓缩水含盐量可达10%,其产水达到间冷开式系《统循环冷却水水质标准》(GB 95050—2007)。

3 结论

(1)用TMF对脱硫废水进行预处理,与重力沉淀相比,缩短了浓盐水药剂软化时间大大提高了分离效果,且产水水质较好,产水浊度≤1NTU、硬度≤50mg/L,对钙镁离子的去除率高、性能稳定。化学清洗后,膜通量恢复99%。可作为处理脱硫废水或高盐水的工艺。

(2)高压反渗透膜对TMF产水进行浓缩试验,其脱盐率达95%。系统运行稳定,可处理性质变动较大的水,产水水质稳定,可作为循环水补水回用。化学清洗膜片,可有效解决膜表面有机物污堵塞和结垢问题。

(3)纳滤特种膜对脱硫废水一价、二价盐的分离效果较好,对硫酸根脱除率>94%。为后续结晶提供高浓水。根据企业需求,纳滤特种膜工艺可与其他膜工艺联合使用,生产纯度较高的盐。

(4)与其他工艺相比,TMF+DTRO+NF工艺处理脱硫废水的投资低、风险小、抗冲击性好,不受进水COD影响。脱硫废水不需经过三联箱,直接进入TMF系统,NF浓缩水可直接进行结晶,生产工业级NaCl。

(5)经过该工艺处理后的浓缩水可直接进行结晶,或者电解制氯、或者喷扫到灰场。膜技术是此工艺应用的关键,膜的国产化和膜技术的普及,会大大降低膜的价格,加快工业化的步伐。该工艺具有推广前景。