商业卫星的智能化研制方法研究

2019-06-17张明广杨同智

张明广 董 房 杨同智

(上海卫星工程研究所,上海 201109)

1 引言

物联网、云计算、大数据、人工智能等新一代信息技术的迅猛发展极大地改变了现代工业界的生态模式,提高了生产效率和资源利用率。近年来,欧美日等发达国家为保持本国在制造领域的主导地位,解决制造业空心化问题,纷纷推动新一代信息技术与工业相融合,德国的“工业4.0”与美国的“工业互联网”是其中的典型代表。凯捷咨询公司(Capgemini)研究指出,截至2017年3月,62%的航空和国防类企业从事智能制造项目,航空工业在数字化工厂运用方面不仅领先于汽车行业(50%),还领先于能源及公共事业(42%)、生活消费品(40%)、生命科学和医药(37%)等行业。不同于传统卫星的小子样研制模式,商业卫星具备与航空、汽车工业类似的生产率高和生产成本低的特点,在研制过程中应积极借鉴民用工业领域的成功经验,提升商业卫星的研制效能。

2 研制现状分析

传统的卫星研制模式往往存在以下问题:传统卫星小子样采用非标设计,单机产品返修率高,需要经历方案验证、桌面验证、初样验证、正样验证等各个阶段,以此来保证非标设计产品的可靠性,也使整个研制周期延长、成本增加;各个卫星构型不同,需要重新进行布局、质心控制、线缆排布,往往依赖人工定制化装配;大型试验的数字化仿真能力不足,需要通过大型试验进行考核验证;各个研制环节孤岛式串行衔接,无法有效利用研制大数据的价值。传统的卫星制造模式已经不能适应批量化、低成本、快速研制的任务需求。

随着国内外商业航天的崛起,传统的卫星制造模式受到了巨大的冲击和挑战。商业卫星采用标准的模块化设计,具备生产率高和生产成本低等特点,例如,美国OneWeb商业卫星公司与法国空中客车公司合作建造了新的卫星制造工厂,借鉴空客公司工业化、标准化、自动化的研发生产理念,先通过10颗左右卫星样品的AIT试验验证卫星的批量工业化生产模式,之后在制造工厂进行卫星设计与工业化流程生产线建设,真正实现把卫星搬上全自动流水线,像生产飞机部件一样制造卫星。OneWeb公司的卫星制造流水线具备先进的自动化生产和数据采集能力,能够有效缩短装配时间,全方位分析单机性能并进行调试。可通过在轨卫星的有效数据分析,支撑航天器的设计优化,实时检测和校对制造过程中的任何故障。OneWeb公司数字工厂将实现每天2~3颗卫星的生产能力,单颗卫星的研制成本预计控制在50万美元,2019年2月28日,该公司首批6颗卫星发射,实际成本花费约100万美元/颗。

综上,需积极借鉴民用工业、国外商业航天企业的技术经验,从卫星设计的源头出发,提升设计的标准化水平,转变研制模式,从标准化、数字化、数据中心化、智能化方面推进智能研制,提升卫星的快速设计、快速集成与快速测试能力。如图1所示,建立标准化研制基础,通过数字化技术打通设计与生产之间的鸿沟,通过云数据中心聚合设计、制造、测试、集成等环节的多源异构数据,基于数据分析与仿真模型实现智能化研制。

图1 卫星智能研制建设流程

3 智能研制

智能研制基于新一代信息技术,贯穿设计、管理、生产、应用等各个环节,在标准化、数字化、大数据基础上通过传感器、数据分析、机器学习等技术实现智能设计与制造。

3.1 标准化

美国军、民用航空航天工业代表了美国当今最先进的科学、技术、工程和制造工艺水平。标准是进行航空航天产品设计、制造和维护的技术纲领,对航空航天产品的研制发挥着至关重要的作用。

商业卫星的标准化、模块化设计可提升卫星的快速集成与检修能力,降低批量研制成本。例如,美国AeroAstro公司设计了模块化的航天器结构框架SMARTBus,设计人员可以根据任务需求来选择即插即用的模块组件,快速完成系统集成。另外,商业卫星的软硬件构架采用标准化设计:一是标准化的星体机械结构,便于装配;二是模块化的功能部件,便于集成、维修。美国航空航天协会组织了世界上100多家小卫星公司来研讨小卫星标准问题,由于小卫星的制造商众多且任务多样,针对所有任务来制定设计标准的条件还不成熟,盲目追求标准化容易抑制创新,但在组件和接口层面应开展标准化工作,以有效控制成本与研制进度,促进小卫星的广泛应用。如图2所示,美国Planet Lab公司的旧金山制造基地采用全新的标准化设计研制流程,每周可生产40颗卫星。

图2 标准化设计生产的卫星

航天工业正在从军事化用途、单一产品生产模式向商业化规模生产模式转变,标准化对成本、质量和可重复性生产具有至关重要的作用。商业卫星的批量研制需要从顶层出发,规划行业发展规范,减少不必要的个性化定制产品,集中行业资源,满足低成本高效率研制需求。

为了提升卫星标准化设计的灵活性,各国也在积极发展软件定义卫星技术,基于软件最大化、硬件最小化的思想,降低卫星软硬件之间的紧耦合关系,以开源、开放模式构建航天应用商店,通过星载APP灵活改变、扩充或提升其功能,有助于降低研发成本,缩短研发周期,为提高商业卫星的智能化程度、发展智能化商业卫星提供更多可能。

3.2 数字化

目前国内航天企业主要使用CAD图纸来设计、生产卫星,部分使用ProE三维图形辅助设计、装配,尽管每个个体站点也都配有数字化设计模型,但设计过程中缺乏持续通信与高效协同设计能力,最终导致成本增加、效率下降。此外,数字化下厂还未能有效应用,总装集成仍然依赖人工。航天产品的总体设计与系统集成、产品研制是相对分离的,不利于商业卫星的低成本、高效率批量研制。

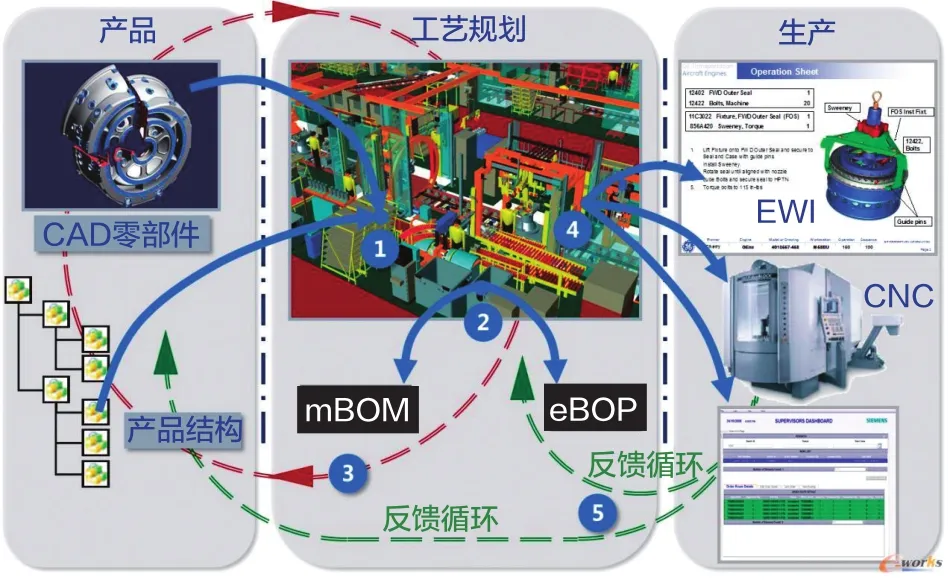

航空及汽车行业的数字化技术应用较为成熟,可以作为商业航天数字化批量研制的设计参考。如图3所示,航空工业广泛采用MBD(Model-Based Design)数字化设计生产技术,将三维制造信息PMI(Product Manufacturing Information)与三维设计信息共同定义到产品三维数字化模型中,使CAD、CAM等数字化设计工具实现了高度集成。美国波音公司在其787等新型客机研制过程中,全面采用基于模型的数字化设计技术,将三维制造信息与设计信息共同定义到产品的三维模型中,代替二维图纸,直接使用三维设计模型作为研制依据,使技术人员从传统的二维蓝图中解放出来,实现了产品设计、工艺设计、零件加工、工装设计、零部件检测检验、部件装配的高度集成、协同和融合。空客公司的工程师采用达索系统3D Experience平台,将A350XWB设计制造过程中4000人的工作关联起来,同时应用达索系统Enovia协同技术,通过沉浸式投影机系统Cave技术与3D虚拟现实(VR)系统共同作业,使空客的工程师在A350 XWB飞机设计过程中就对机内零件实现了可视化,使飞机系统组装可视化。此外,“数字孪生”概念已逐步用于航空航天领域,基于试验数据与设计模型创建出一套详细的虚拟数字模型,通过高保真仿真平台模拟系统工作,将仿真结果与实际运行状态进行同步比较,对产品的性能测试、故障检测与维修具有重要作用。

图3 数字化设计生产技术

美国OneWeb商业卫星公司借鉴空客公司的飞机批量化研制经验,在佛罗里达工厂进行卫星设计和工业化流程生产线建设。图4为OneWeb数字化工厂,通过数字化连接设计、生产、集成、测试、试验等各个环节,有效实现了产品研制各个环节的高效协同工作,可为我国设计商业卫星数字化工厂提供参考。

图4 美国OneWeb商业卫星公司数字化工厂

3.3 以数据为中心

卫星的产品种类、数量不断增加,产品数据包、测试数据、在轨数据等数据爆炸式增长,归档式信息管理方式已无法满足型号研制需求。目前存在数据管理分散,设计、制造、测试各环节数据分离,无有效的统一管理平台,缺少有效的数据整合、分析与挖掘技术方法等问题,这不利于型号的风险识别、设计优化与高效研制。

航天产品从设计、制造、测试到运行等的全周期数据一体化管理是航天产品数字化应用系统发展的必然趋势。美国先后建立了政府与工业部门数据交换网(GIDEP)、核心自动化维修系统(CAMS)、维修管理信息和控制系统(MMICS)、可靠性信息分析中心(RIAC)、维修数据收集系统(AFM66-1)等数据系统,依靠数据支持大幅提高了产品的成熟度。欧空局(ESA)建立了系统可靠性服务系统(SRS)、预警系统、欧洲空间元器件信息交换系统(ESCIES)、欧洲电子元器件验证试验数据国际交换网(EXACT)等信息系统,通过数据分析挖掘,提升产品的研制性能。我国航天研制单位也建设了一些区域数据中心,如测试数据中心、质量信息系统、项目管理系统等,但系统相对独立,数据分散在单机研制单位、总体单位、AIT单位等,未能有效利用全周期数据信息。

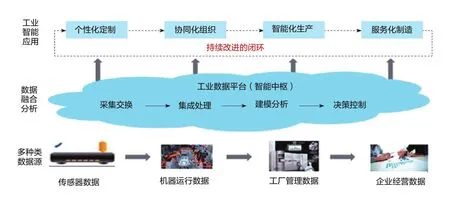

借助大数据平台构建思路和方法,本文建设了面向航天全生命周期数据综合管理的分析平台。如图5所示,大数据平台可简要分为3层:数据收集、数据融合和智能应用,数据收集层负责收集多源异构数据,包括生产测试数据、业务管理数据、设计数据等异构数据;数据融合层负责将异构数据进行融合管理,提供数据存储和并行计算支持;智能应用层负责数据分析与建模,承担具体的业务应用工作。

图5 全周期数据综合管理平台

3.4 智能化

智能研制平台本质上是一个基于云平台的数字化、网络化、智能化解决方案。数字化是智能研制的基础,标准化是数字化、智能化的前提。在标准化、批量化的基础上,应用数字化设计,使各环节信息互联互通,并基于数字模型综合分析各个研制环节的数据信息,可提高研制过程的可控性、减少人工干预。

在大数据中心基础上,开展智能研制应用,可实现以下功能:

(1) 故障诊断与预测:基于航天产品的全生命周期数据,通过数据与模型双驱动,提高故障的提前识别与自动化检测能力。

(2) 产品设计:通过设计数据、制造数据、测试数据的融合分析,识别不利于制造、测试和使用的缺陷设计,迭代优化设计。

(3) 市场分析:通过分析市场数据,提出产品布局建议,科学指导产品系列规划。

(4) 模型仿真:基于大数据平台与设计模型对航天器进行建模仿真,通过模型之间信息的传递和并行工作,建立模块化的数学模型,辅助系统设计与故障诊断。

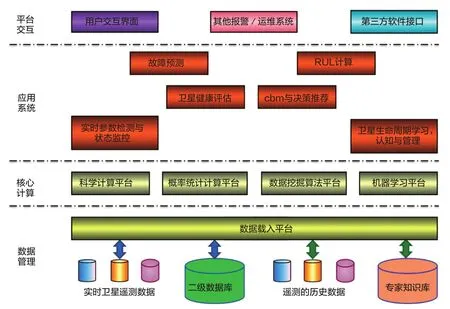

目前智能化技术已在卫星AIT、在轨管理中发挥了一定作用,如图6所示,卫星PHM健康评估系统利用决策树、回归、贝叶斯分类等故障判断模型,实现对实时遥测数据的故障模型判断及精细化报警能力,实现完备有效的报警机制,自动启动故障定位和处理工作流程,大幅提升监测报警的有效性;并通过对目标系统实时数据的学习,了解该系统当前所处的状态,评估该系统的健康水平。智能研制需要依靠众多关键软硬件技术做支撑,应积极借鉴民用航空、汽车领域及国外商业卫星公司的成功研制经验,逐步扩展智能化技术的应用场景,提升研制效率,降低研制成本。

图6 卫星健康状态智能评估系统

4 结束语

卫星涉及机热电控等多个不同专业,还与空间环境状态息息相关,需结合各关键学科的专业知识来理解卫星的运行方式,另外需要在数字化的平台上,综合管理运用多学科专业知识,集成应用贝叶斯、支持向量机、集成学习、神经网络等机器学习方法和数字化仿真建模技术,逐步实现商业航天的智能研制。