拟薄水铝石新工艺研发及其在加氢精制催化剂中的应用

2019-06-15于海斌张景成朱金剑李晓云

南 军 ,于 群 ,于海斌 ,张景成 ,肖 寒 ,朱金剑 ,李晓云

(1.中海油天津化工研究设计院有限公司,天津300131;2.中海石油中捷石化有限公司)

随着原油重质化和国家环保法规的日趋严格,加氢技术在炼化企业中的作用愈加重要,加氢催化剂的性能始终在不断地改善和提高。在目前广泛使用的加氢精制催化剂中,载体体系和活性金属体系并没有发生根本性的变化。活性金属类型匹配的调变、制备技术和工艺参数的优化对于提高加氢催化剂的性能具有重要意义,而研究载体孔结构以及表面性质也始终是催化剂开发过程中极其重要的研发方向。

目前,用于加氢精制催化剂的载体材料已经有了很大的发展,氧化铝或改性氧化铝(添加Si、Zr、Ti、P、F等)仍然是主要的载体材料。加氢精制催化剂常用的载体是由拟薄水铝石经成型再经干燥、焙烧脱水形成的γ-Al2O3[1-2]。根据所加工原料馏程的不同、馏分油分子大小的不同,制备孔体积适当、孔径大小不同、孔径分布集中的系列化载体,是提高加氢精制催化剂性能的重要手段。Topsoe等[3]提出加氢处理催化剂对载体孔径分布的要求与原料油的馏程有关。若孔径过小,可能导致反应受扩散限制;反之,如果孔径过大,会降低催化剂的比表面积及缩短反应物分子的停留时间,导致催化剂的活性降低。一般认为,高性能的馏分油加氢精制催化剂的孔径分布应集中在4.0~10.0 nm。

中海油天津化工研究设计院有限公司(以下简称天津院)长期致力于氧化铝等载体材料的研究工作,开发出系列新型拟薄水铝石制备技术及材料,解决了常规方法生产成本高、产物结构不易控制的缺点[4]。新工艺生产拟薄水铝石实现了稳定化、系列化生产,为第一代柴油加氢精制催化剂THDS-I及重整预加氢催化剂THFS-I产品性能的稳定提供了可靠的保障。笔者主要介绍拟薄水铝石产品的新工艺研发和工业生产以及其在加氢精制催化剂中的应用。

1 拟薄水铝石新工艺研发和工业生产

拟薄水铝石传统的生产方法主要采用无机中和法,包括碳化法、酸法、碱法、双铝法等,其是研究最多、使用最为广泛的拟薄水铝石生产方法。天津院开发出孔结构可控的拟薄水铝石生产新工艺,其工艺流程:铝源化合物→中和成胶→水热处理→分离、洗涤、干燥、粉碎→拟薄水铝石粉体。天津院以廉价的前躯体为原料,通过原料与助剂配伍、反应工艺条件的调控,制备了系列拟薄水铝石产品。通过对制备工艺参数的适当调整,实现了稳定生产满足指标要求的拟薄水铝石产品的目的,满足了不同催化剂对载体孔结构的需求,实现了氧化铝的按需定制生产。其中适用于馏分油加氢精制催化剂的拟薄水铝石产品牌号为TCA-01。

表1为采用新工艺工业性试验生产的拟薄水铝石产品TCA-01成型后的载体的物性,并与传统工艺生产的拟薄水铝石产品成型后的载体进行对比。通过与传统工艺产品成型后的载体进行对比发现,TCA-01成型后的载体比表面积及孔容显著提高,4~10 nm孔径分布更为集中。

表1 新旧工艺拟薄水铝石产品成型后载体的物性

新工艺生产拟薄水铝石进行了稳定化生产。表2为稳定化生产3个批次的TCA-01产品的统计情况。由表2看出,新工艺生产的拟薄水铝石产品杂质含量低,孔容、比表面积合格率都接近100%,产品合格率的提高有利于产品成本的下降。工业生产结果表明,天津院开发的拟薄水铝石新工艺技术在保证单一产品生产稳定性的基础上,可以实现整个拟薄水铝石产品的系列化稳定性生产。

表2 TCA-01稳定化生产情况统计

2 新工艺拟薄水铝石在重整预加氢催化剂中的应用

面对二次加工技术的发展及直馏石脑油原料短缺的形势,各炼厂通常在重整原料中掺入一定比例的二次加工石脑油,这就增加了重整预加氢加工的难度。常规加氢催化剂对二次加工石脑油的加氢活性表现不佳,运转过程中会出现产物硫、氮含量超标的现象(要求产物硫、氮质量分数均小于0.5 μg/g),给后续重整装置的运行带来安全隐患。中海石油舟山石化有限公司(以下简称舟山石化)拥有一套80万t/a的重整原料预加氢装置,该装置包含R3101和V3105两个反应器,以来自中压加氢裂化装置产二次加工石脑油作为重整原料。

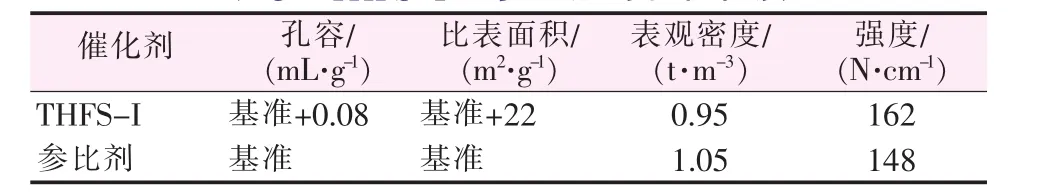

采用新工艺拟薄水铝石作为重整预加氢催化剂的载体原料,同时结合硫化型加氢精制催化剂的制备技术,制备出硫化型重整预加氢催化剂THFS-I[5]。参比剂采用传统工艺拟薄水铝石作为载体原料制备,两种催化剂均采用了最新的五齿球成型技术,物化性质对比见表3。由表3可以看出,THFS-I的孔容及比表面积均显著高于参比剂,特别是表观密度明显较低。这主要是由于,THFS-I在制备过程中使用了新型拟薄水铝石,改善了活性金属与载体间的相互作用,实现了硫与活性金属之间的结合,生成了活性金属硫化物,硫有效利用率接近100%;而参比剂为器外预硫化型催化剂,本身仍然含有较多的无效硫,导致表观密度明显增大。

表3 THFS-I和参比剂的物化性质

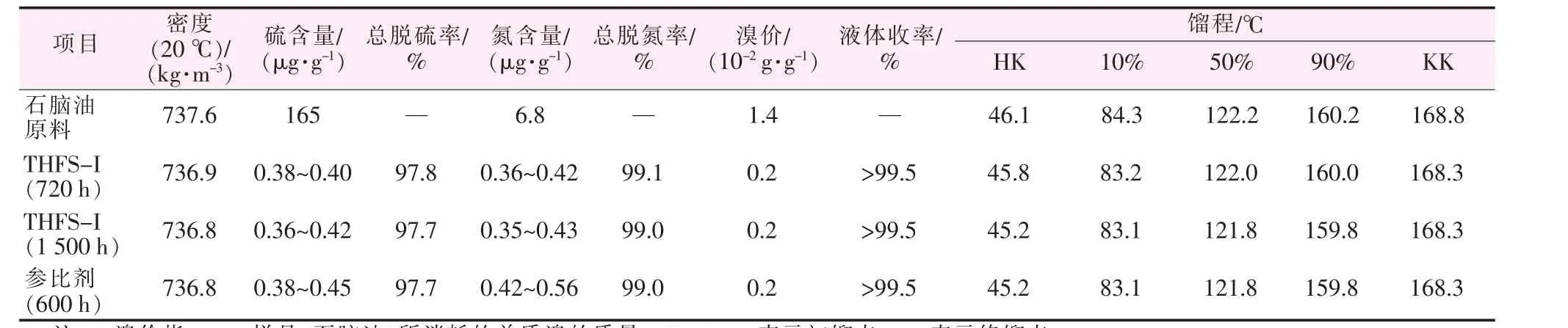

以舟山石化高氮二次加工石脑油为原料,对THFS-I和工业参比剂进行对比评价。评价工艺条件参照舟山石化装置实际运行工况,选用工业生产的THFS-I对石脑油原料进行催化剂性能评价,720 h(30 d)与 1 500 h(60 d)产物的分析结果见表 4。反应工艺条件:反应温度为290℃,反应压力为2.6 MPa,体积空速为4.5 h-1,氢油体积比为150∶1。

表4 不同催化剂对石脑油原料的评价结果

从表4可以看出,以新工艺拟薄水铝石为载体原料,工业生产的THFS-I对舟山石化石脑油原料具有优异的加氢脱硫、脱氮活性,加氢产品S、N含量均小于0.5 μg/g,满足重整进料的要求,且稳定性良好,催化剂整体性能优于参比剂。

3 新工艺拟薄水铝石在柴油加氢精制催化剂中的应用

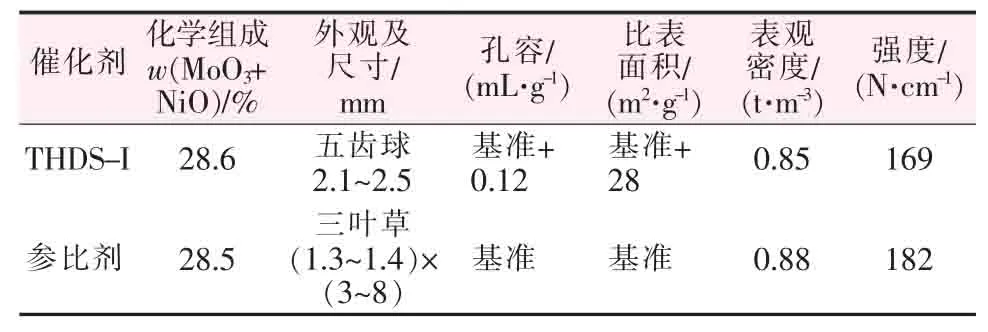

天津院研制的以新工艺拟薄水铝石TCA-01为载体原料制备的高性能柴油加氢精制催化剂THDS-I,在高氮劣质柴油加氢脱硫、脱氮及芳烃饱和上表现出优异的反应性能[6]。THDS-I在舟山石化年产170万t馏分油加氢装置后精制段实现首次工业应用,装置运行标定结果表明催化剂装填效果较好,反应器压降低,精制柴油产品质量满足国Ⅴ清洁柴油质量标准。THDS-I与传统工艺拟薄水铝石为载体原料生产的催化剂(参比剂)的物性对比见表5。

表5 THDS-I与参比剂的物化性质对比

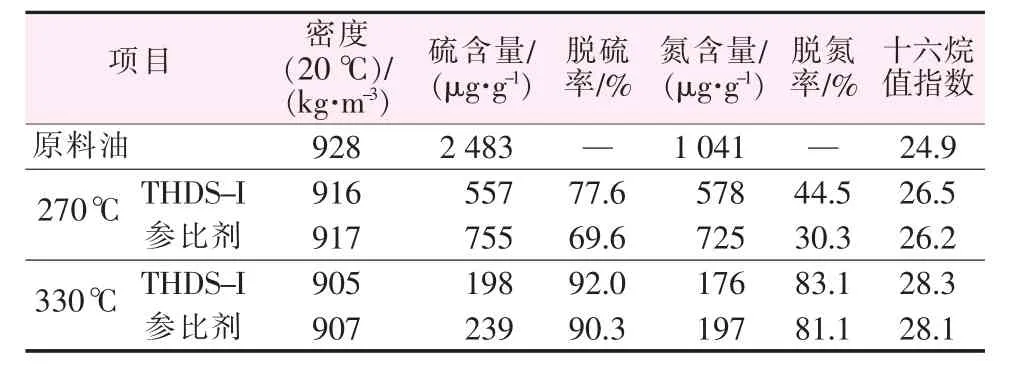

为考察新工艺拟薄水铝石载体材料的性能,以中海石油中捷石化有限公司(简称中捷石化)年产30万t催化裂化柴油加氢装置催化裂化的柴油为原料,进行不同催化剂性能的对比。实验用原料油取自中捷石化工业装置,密度(20℃)为928 kg/m3,硫、氮含量分别为2 483、1 041 μg/g,溴价为14.8×10-2g/g,酸度(指中和100 mL油样中的酸性化合物所需的KOH的质量)为6.8×10-2mg/mL,族组成中(以体积分数计)链烷烃为17.7%、环烷烃为10.4%、芳烃为71.9%,十六烷值指数为24.9,馏程(D86)为146~368℃。从以上分析可以看出,该催化裂化柴油属于典型的高密度高芳烃劣质催柴馏分油,芳烃含量高,氮含量高,十六烷值指数低。

评价工艺条件参照中捷石化工业装置实际运行工况,选用工业生产的柴油加氢催化剂THDS-I对催化裂化柴油原料进行催化剂性能评价,评价结果见表6。反应压力为5.5 MPa,体积空速为1.6 h-1,氢油体积比为 500∶1。

表6 不同催化剂对中捷石化催化裂化柴油的评价结果

从表6可知,以中捷石化催化裂化柴油为原料,在较低的反应温度(270℃)条件下,THDS-I和参比剂加氢精制柴油S含量分别为557 μg/g和755 μg/g,N 含量分别为 578 μg/g 和 725 μg/g,十六烷值指数分别提高1.6和1.3个单位。继续提高温度至330℃,加氢产品硫、氮含量均进一步降低。与传统工艺拟薄水铝成型后的载体相比,新工艺拟薄水铝石的应用,使得成型载体的比表面积与孔容有所增加,4~10 nm孔径分布集中度有显著提升,从而保证了催化剂的性能得以提高。以新工艺拟薄水铝石为载体原料工业生产的柴油加氢精制催化剂THDS-I整体性能优于传统工艺拟薄水铝石制得的催化剂的性能。

4 结论

1)天津院研发的拟薄水铝石新工艺成功应用后,其中适用于馏分油加氢精制催化剂的拟薄水铝石牌号为TCA-01,TCA-01制备的载体比表面积及孔容显著提高,杂质含量低,孔容与比表面积合格率都接近100%,实现了整个拟薄水铝石产品的系列化、稳定性生产。2)采用新工艺拟薄水铝石TCA-01为载体原料成功开发出高性能的重整预加氢催化剂THFS-I,该催化剂具有优异的加氢脱硫、脱氮活性,加氢产品S、N含量均小于0.5 μg/g,满足重整进料的要求,且稳定性良好。3)采用新工艺拟薄水铝石TCA-01为载体原料成功开发出高性能的柴油加氢精制催化剂THDS-I,其整体性能优于传统工艺拟薄水铝石制得的催化剂的性能。