HZY-1脱硫添加剂在燃煤电厂湿法脱硫系统中的探究试验

2019-06-14王强

王强

(中国大唐集团科学技术研究院有限公司华中电力试验研究院,郑州 450000)

0 引言

目前国内燃煤机组脱硫系统普遍采用的是石灰石-石膏湿法烟气脱硫技术。脱硫系统在确保环保达标(SO2平均排放质量浓度≤35 mg/m3(标态,干基,6%O2))的基础上[1-2],将提高系统运行的稳定性、经济性作为未来燃煤电厂环保运行关注的焦点,而其中一个方法就是使用脱硫添加剂[3]。将脱硫添加剂作为一种类似活性剂的物质加入脱硫塔浆液中,一方面可以有效地强化气、液相传质[4],促进CaCO3的溶解和利用,从而提高脱硫效率;另一方面能减缓脱硫设备的结垢和堵塞、减轻磨损、缓冲浆液pH值波动[5],对提高脱硫工艺运行的可靠性和经济性有很大帮助[6]。

1 系统概述

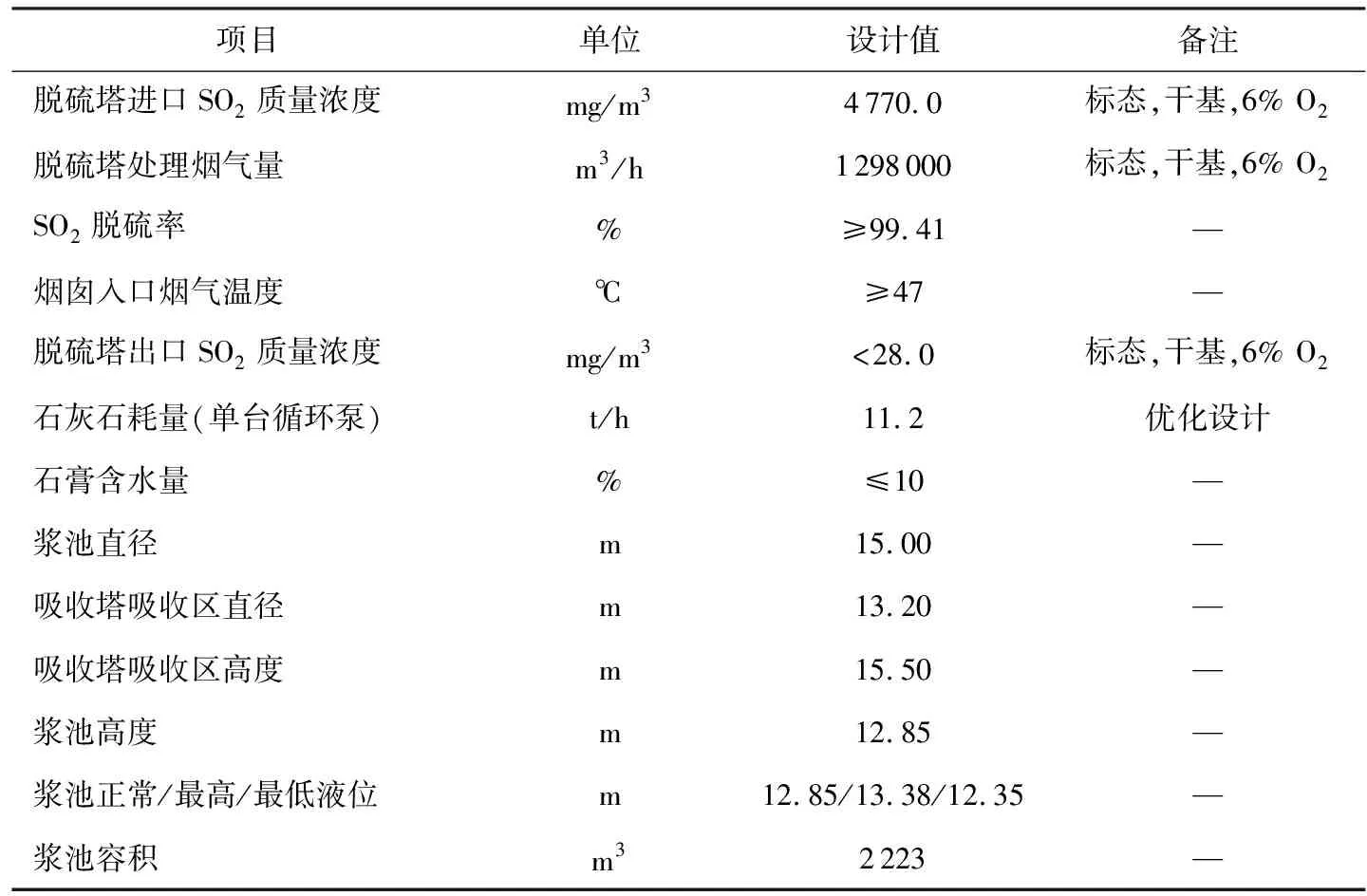

大唐林州热电有限责任公司(以下简称林州热电)#2机组为350 MW超临界发电机组,其脱硫工程采用石灰石-石膏湿法脱硫工艺,无烟气换热器(GGH)、一炉一塔处理全部烟气量。2016年对#2机组进行了超低排放改造:在吸收塔喷淋层下增加烟气均流装置,对吸收塔及各喷淋系统进行设计改造,喷淋层和喷嘴全部更换;在吸收塔5层喷淋层的适当位置设置4层烟气分布环板,防止烟气走旁路;脱硫系统配置5台浆液循环泵,额定功率分别为489,533,574,620,664 kW。脱硫系统超低排放改造设计参数见表1。

表1 脱硫系统超低排放改造后主要设计参数Tab.1 Main design parameters of desulfurization system after ultra-low emission reform

2 试验内容

本次脱硫添加剂探究试验采用HZY-1高效脱硫添加剂。HZY-1的主要成分为复合多元酸的有机酸,主要作用是加快气膜和液膜的传质过程,提高反应速率[7]。试验分4个阶段进行:(1)添加前准备阶段;(2)添加过程;(3)添加量摸底试验;(4)添加后石膏及脱硫废水化学需氧量(COD)的化验。

2.1 前期准备

林州热电#2机组近期负荷、煤质较稳定,具备较好脱硫添加剂探究试验的条件。

#2机组在满足环保部门要求的条件下,为了经济运行,一般将脱硫系统出口SO2质量浓度维持在25~28 mg/m3(标态,干基,6%O2)。此时为低pH值(4.6~4.8)运行模式,运行4台浆液循环泵,2A,2B,2C,2D。

为确保机组的达标排放及脱硫添加剂的顺利添加,运行人员对脱硫系统进行了2 h的调整,调整后脱硫浆液pH值为5.43,运行3台浆液循环泵(2A,2C,2D),试验前分散控制系统(DCS)表盘上脱硫浆液密度、进/出口SO2质量浓度分别为1 198.0 kg/m3,3 641.5/24.9 mg/m3(以下无特殊说明情况下均为实测值)。

2.2 添加过程

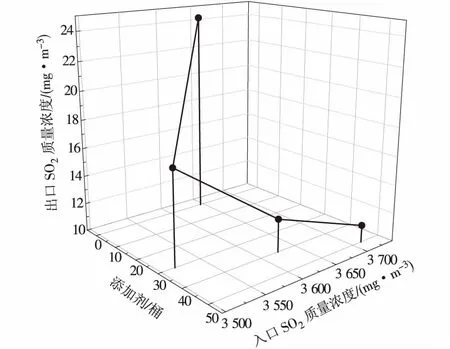

(1)2018-10-23 T 14:58,在脱硫系统地坑中添加HZY-1高效脱硫添加剂20桶(12.5 kg/桶,共计250 kg),15:22再次加入添加剂10桶,第1次共加入添加剂30桶。

观察出口SO2质量浓度变化情况,此时pH值为5.44,进/出口SO2质量浓度为3 506.0/16.6 mg/m3。因为添加剂剂量较小,对出口SO2质量浓度影响不太明显。

(2)15:40加入脱硫添加剂10桶,此时浆液中的脱硫添加剂质量浓度约为250 mg/L,出口SO2的质量浓度随着添加剂剂量的增加而降低。16:15,浆液pH值为5.40,脱硫系统进/出口SO2质量浓度为3 620.0/12.3 mg/m3。

通过对比发现,添加剂添加后#2机组脱硫塔在pH值保持不变的情况下出口SO2质量浓度明显降低。

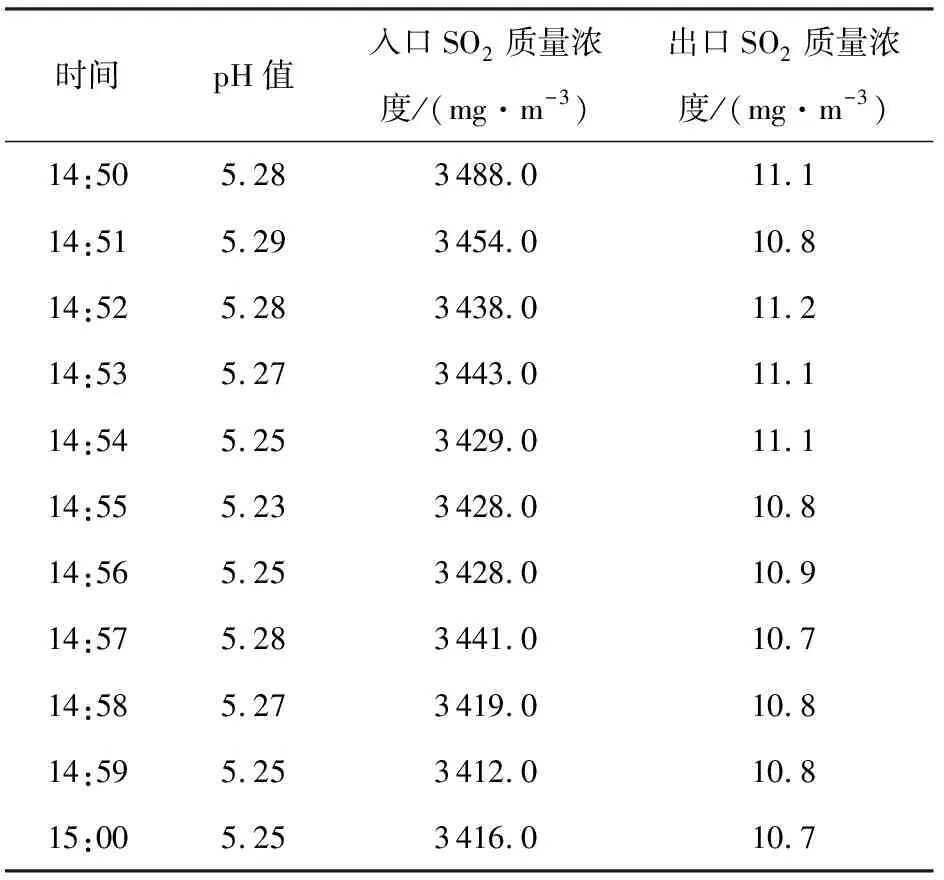

(3)考虑到脱硫废水排放和浆液携带,添加剂的质量浓度会逐渐降低,16:20开始再次加入添加剂10桶,此时浆液中的脱硫添加剂质量浓度约为300 mg/L,出口SO2质量浓度虽逐步降低,但降低速度不再明显,而脱硫塔脱硫效率的稳定性逐渐增强。17:00,pH值为5.41,进/出口SO2质量浓度分别为3 707.0/11.2 mg/m3。整个添加剂添加过程中,数据变化如图1所示。

2.3 添加剂添加量的摸底试验

2.3.1 第1次摸底试验

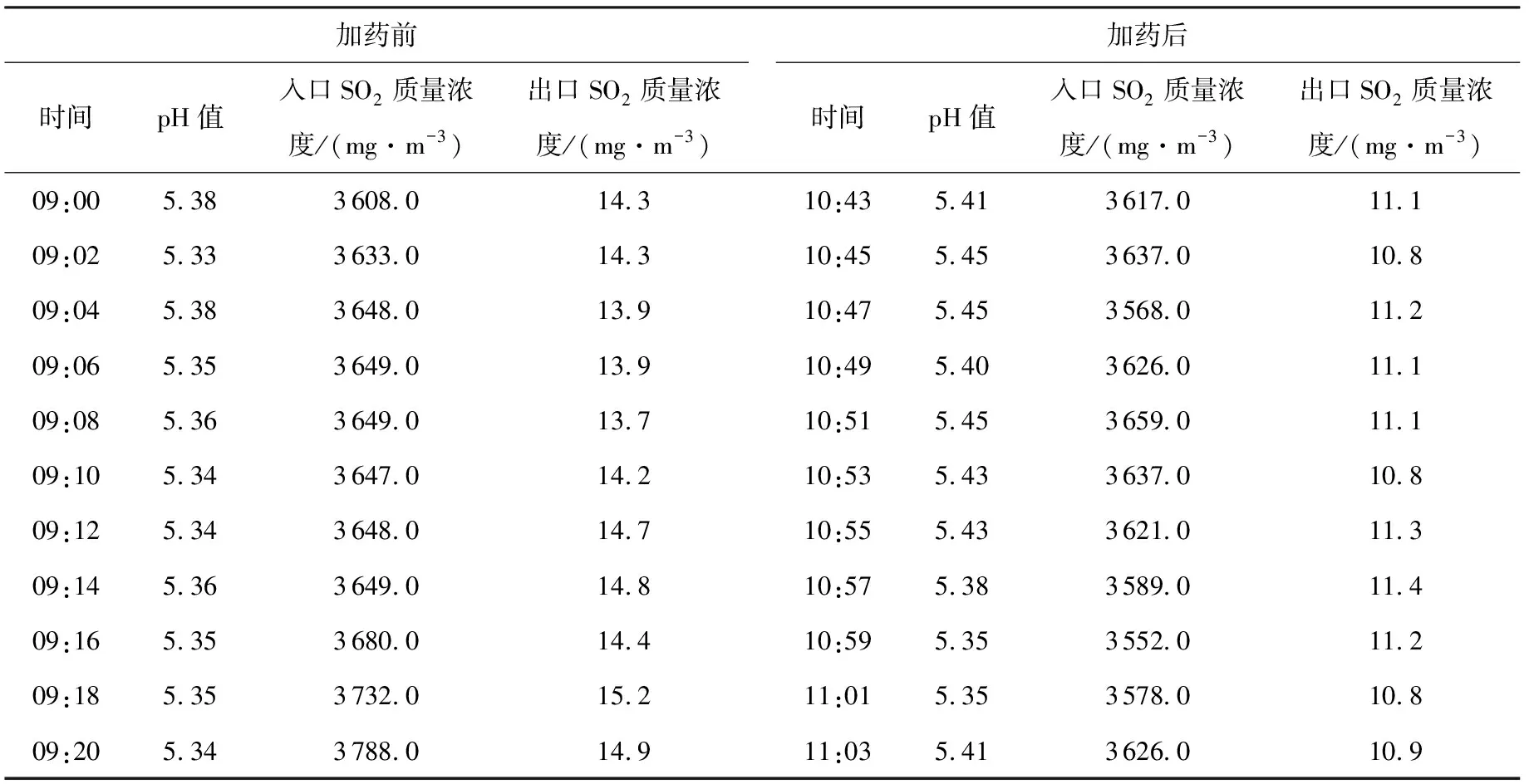

通过约3 d的运行,2018年10月26日#2机组脱硫系统出口SO2质量浓度比刚加入添加剂时略有上升。09:25—10:00再次向脱硫塔地坑内加入10桶添加剂,加入添加剂前后数据见表2。

通过表2可以得出,#2机组再次加入添加剂10桶后,在脱硫塔入口SO2质量浓度、浆液pH值无明显变化的情况下,出口SO2质量浓度与10月23日加入添加剂后的接近,说明这段时间内(3 d)#2机组脱硫塔浆液里添加剂的减少量约等于10月26日的添加量,即125 kg。

表2 添加添加剂前后数据对比(2018-10-26)Tab.2 Data comparison before and after adding additives (2018-10-26)

注:加药前后脱硫系统均保持2A,2C,2D浆液循环泵运行。

图1 添加剂添加过程中系统进/出口SO2质量浓度变化情况Fig.1 Changes of the SO2 mass concentration at system inlet/outlet during additive addition

2.3.2 第2次摸底试验

2018-10-30 T 13:40,#2机组脱硫塔pH值为5.30,进/出口SO2质量浓度浓度分别为3 704.0/17.0 mg/m3,相比于2018-10-23 T 17:00的数值(3 707.0/11.2 mg/m3),脱硫系统出口SO2质量浓度明显上升。原因是排出的脱硫废水及石膏中携带有添加剂,HZY-1在浆液里的质量浓度降低。为维持脱硫系统出口SO2质量浓度,需启动2B浆液循环泵或者继续加入添加剂来提高脱硫塔浆液中添加剂的浓度。林州热电选择后者,并于2018-10-30 T 13:40加入14桶添加剂。加入后观察浆液pH值、进/出口SO2质量浓度,见表3。

表3 加入添加剂后数据(2018-10-30)Tab.3 Data after adding additives (2018-10-30)

注:加药前后脱硫系统均保持2A,2C,2D浆液循环泵运行。

通过以上2次添加剂添加量的摸底试验,要想达到10月23日添加添加剂后脱硫塔出口SO2的质量浓度(12.3 mg/m3),添加剂(药)的添加量为45~50 kg/d。

2.4 石膏及脱硫废水COD化验

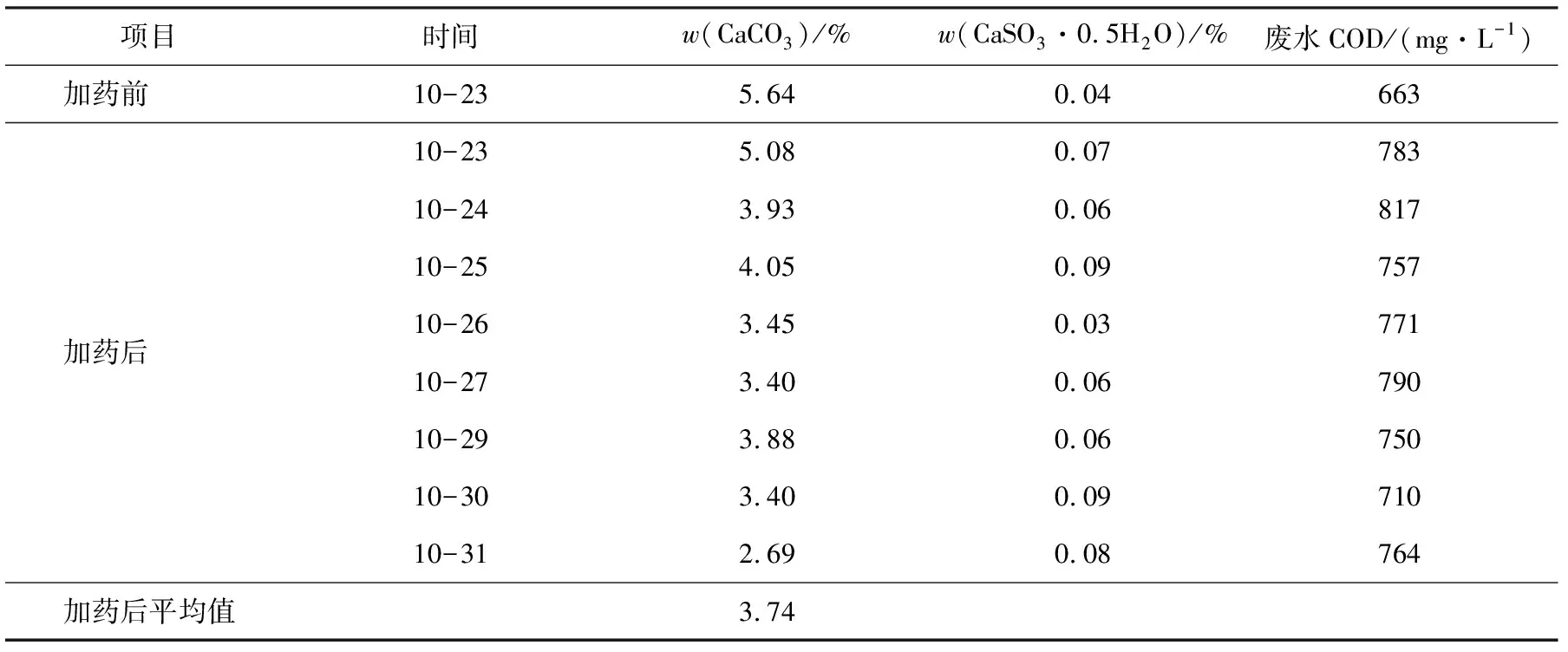

石膏中CaCO3,CaSO3·0.5H2O的质量分数及废水中COD化验结果见表4。从表4可以得出以下结论。

(1)石膏中的CaCO3质量分数从添加剂添加前的5.64%降低到添加后的3.74%(平均值),相当于减少了石灰石的耗量。试验期间林州热电#2机组共产出石膏约为1 100 t(2018-10-23—29),通过石膏中CaCO3质量分数的减少折算出减少消耗的石灰石量约为23 t(石灰石中CaCO3质量分数按90%计算)。

表4 试验期间石膏成分、脱硫废水COD化验结果(2018年)Tab.4 COD test results of gypsum composition and desulfurization wastewater during the test(2018)

(2)脱硫废水中COD略有上升,但对浆液品质影响很小,试验后至今,脱硫塔未发生浆液起泡现象。从以上化验结果可以看出,加入添加剂后不但可以减少石灰石的耗量,而且可以改善石膏品质。

3 添加剂加入后经济和安全评价

3.1 停1台浆液循环泵的工况

加入HZY-1脱硫添加剂后,#2机组要保持脱硫装置出口SO2质量浓度约11.0 mg/m3不变,2B浆液循环泵(533 kW)可以不运行,按照0.39元/(kW·h)的电价计算,停运2B浆液循环泵约节约电费200元/h。

3.2 脱硫用石灰石减少量

加入HZY-1脱硫添加剂后,石膏中CaCO3质量分数减少约1.9百分点,折算后2018-10-23—29约减少石灰石日消耗23 t,在#2机组180 MW负荷每天24 h运行条件下,平均节约石灰石3~4 t/d,节约石灰石成本约480元/d。

3.3 添加剂加入量的成本

按HZY-1添加剂的价格为3万元/t、#2机组年运行时间4 500 h计算,每年节省电费与减少石灰石的费用约为100万元,添加剂的使用费及人工成本费约为45万元(其中添加剂成本约24万元,人工成本费约21万元)。综合计算,加入添加剂后每年#2机组脱硫装置可节省55万元。从上述分析可以看出,使用脱硫添加剂不仅增加了脱硫装置运行的灵活性,增强了脱硫系统的适应能力,更能带来良好的经济效益。

3.4 添加剂加入后安全评价

HZY-1脱硫添加剂在纯水中基本呈弱酸性,其溶解度很高,能在吸收塔浆液中瞬间溶解,对吸收塔浆液的pH值扰动很小。在液相环境中,脱硫添加剂不沉淀不挥发[8]。在#2机组吸收塔浆液中HZY-1脱硫添加剂的质量浓度不高于300 mg/L,在实际的浆液环境里,低浓度的添加剂对吸收塔内壁的玻璃鳞片无明显腐蚀作用,使用脱硫添加剂对脱硫设备的安全运行无不利影响[9-10]。

4 结束语

脱硫添加剂作为石灰石-石膏湿法脱硫增加脱硫效率的一种方法,不仅提高了脱硫系统脱硫效率和增强脱硫系统的稳定性,而且能够减少厂用电和石灰石的耗量,降低了运行成本,减少了设备运行产生的磨损及人工检修等,具有较高的经济效益,HZY-1脱硫添加剂有较强的推广价值。