发动机油低温泵送性能和凝胶指数的研究发展

2019-06-14谢欣

谢 欣

(中国石化石油化工科学研究院,北京 100083)

0 引言

发动机油的低温流动性能是评价发动机油使用性能的非常重要的指标[1-3]。油品低温时的蜡结晶增长和黏度增大是影响油品低温流动性能的主要因素,而且多级油大量使用高分子聚合物的黏度指数改进剂,使得发动机油低温流动性的测量和表征变得十分复杂。工业界对内燃机油品配方中的不同组分对油品低温性能的影响进行了大量研究,一般认为基础油、降凝剂、黏度指数改进剂是影响油品低温性能的主要因素。表征发动机油低温性能四大参数和评定方法如表1所示。

表1 发动机油低温性能四大参数和评定方法

ASTM D4485对于各个质量等级的汽油机油和柴油机油规格中没有加入对油品倾点要求;对于油品黏度级别定义的SAE J300中也没有对油品倾点的要求。SAE J300中对于低温冷启动黏度和低温泵送黏度有明确要求,而ASTM D4485中汽油机油规格有凝胶指数要求。因此对于油品的低温使用性能合格与否,测试低温冷启动黏度和低温泵送黏度至关重要。国内发动机油生产企业生产技术人员对于倾点和CCS较为熟悉,而深入了解小型旋转黏度计(Mini-Rotary Viscometer,简称MRV)和凝胶指数的技术人员相对较少,企业能够对产品进行这两项低温性能的合格测试则更是凤毛麟角。中国幅员辽阔,近来冬季包括南方很多地区出现气温骤降的情况,发动机油出现胶冻导致产品不合格的现象频发。测试油品低温泵送性能有重要的现实意义。

1 低温泵送性能和凝胶指数的标准方法发展

1.1 低温泵送性能测试发展

低温泵送性能反映的是机油在油泵区的流变行为,发动机油的泵送能力取决于泵送条件下的表观黏度。泵送失败分别表现为“流动限制”和“空气夹带”,如图1所示[4]。“流动限制”是由于油品的流动性差,当泵吸油时周围的油不能及时补充,机油泵入口出现抽空状,形成空穴;“空气夹带”为机油在低温下部分形成凝胶,机油泵泵送胶时,空气较凝胶更易进入油泵入口引起夹带空气。气隔会使得发动机运动摩擦副表面在短时间内发生磨损损伤。

A-成穴;B-夹带空气

1979年发布的ASTM D3829-79“预测发动机油边界泵送温度的标准方法”采用MRV,试样在低温低剪切速率(10~100 s-1)条件下,测试试验温度下的屈服应力和表观黏度。但是20世纪80年代初,美国、北欧出现了大量通过D3829试验的发动机油的泵送失败问题,ASTM对D3829 冷却循环系统程序改进,1989年制定了替代D3829测试方法的“低温下发动机油屈服应力和表观黏度测定法(ASTM D4684-89)”。该方法仍采用小型旋转黏度计,使用改进后的TP-1冷却循环方式,称为MRV TP-1法,将试样置于80 ℃下恒温2 h后,以非线性速率将试样缓慢冷却降温至最终试验温度。D3829-79与D4684-89两种方法的主要区别是后者采用缓慢的分段冷却方式,在-8~-20 ℃之间,降温速率为0.33 ℃/h,耗时36 h,使得试样中的蜡结晶有足够的生长时间,油品黏度增大,从而可预测前者无法测出的泵送失败[5]。

1.2 凝胶指数测试发展

对于形成凝胶导致气阻,造成泵送失败的问题,通过MRV TP-1试验方法无法实现有效评价和解决,ASTM于1990年开发了ASTM D5133-90方法测试油品的凝胶指数来评价油品的低温泵送性能,有效地对由于产生凝胶导致泵送失败问题的油品进行评价区分。凝胶的生成也是导致发动机泵送失败的一个重要原因。D5133-99方法使用Brookfield旋转黏度仪,在-5~-40 ℃之间以1 ℃/h的线性速率降温,采用很低的0.17 s-1剪切速率连续剪切方式,通过采集连续测量的布氏黏度数据测出油品的最大凝胶活化能,通常以黏度增长率的最大值表示,即为此油品的凝胶指数(GI)。开始出现最大凝胶活化能时的温度,定义为凝胶温度(GT)。当布氏黏度等于40 Pa·s时的温度,即为边界泵送温度(BPT)。

D5133方法主要反映润滑油因泵的吸入而自然流动进入筛网的状况,而D4684方法则主要反映润滑油在泵入口管中的情况,存在质量问题的发动机油在一定的“低温环境”下形成大块的凝胶(类似果冻)。这里的“低温环境”并不是极低温度,通常在此温度下发动机可以正常的启动。“凝胶指数”指标是表征油品在低温下形成凝胶的趋势。油品凝胶指数大于8表明油品有明显出现凝胶的趋势;大于12表明油品的凝胶化将可能造成一定的使用危害;超过16后则会造成发动机的失效。ASTM D5133方法已被包含在汽油机油规格中,从SJ/GF-2开始直到即将公布的SP/GF-6,都在同时使用D4684和D5133方法考察油品低温泵送性能。 SJ、SL和SM及以上规格汽油机油都采用不高于12的凝胶指数数值作为通过限值。此外还有汽车制造商的OEM油品规格中根据自身发动机的特点,对特定温度下的扫描布氏黏度制定了苛刻的要求。

1.3 发动机油规格测试旧油低温泵送性能的发展

直到20世纪末发动机油规格只有新油采用ASTM D4684和D5133试验方法测试MRV低温泵送性能和凝胶指数。发动机工况变得更加苛刻,使用中的发动机油大量出现低温泵送失败现象。汽油机油从SM/GF-4规格开始对使用过程中汽油机油的低温泵送保持能力提出要求,程序ⅢGA测试将程序ⅢG 100 h发动机测试后的油品用ASTM D4684测定MRV低温黏度,要求程序ⅢG台架终点油样的低温泵送性仍能满足对低温泵送性能的要求。而进行ⅢG发动机台架试验测试旧油泵送性能代价过高,ROBO实验室汽油机油模拟氧化老化试验方法由RohMax公司于2003年开始开发,并最终发展为SN/GF-5规格接受的模拟试验方法,可代替ⅢGA发动机台架试验进行油品老化试验,试验后旧油测定低温表观黏度和屈服应力,判断油品老化的低温泵送性能[6]。

柴油机油API CI-4油品规格中要求Mark T-10A台架试验旧油,API CJ -4油品规格中要求Mark T-11A试验旧油测定-20 ℃的表观黏度,通过指标为不大于25000 mPa·s。由于旧油中烟炱对MRV测试会产生影响, 新开发的ASTM D6896是在低温下测定柴油发动机在用油屈服应力和表观黏度的专用方法, 与ASTM D4684相比进一步规范了旧油MRV测试过程中油样预处理方式。在静态条件下加热时,高烟炱含量的柴油机油会出现烟炱团聚现象。D6896方法使用单独的预热和搅拌步骤来避免烟炱团聚的发生。

2 低温泵送性能的影响因素研究进展

2.1 基础油与降凝剂对油品低温泵送性能的影响

基础油和降凝剂的选择对于发动机油低温泵送性能有显著影响。石蜡基基础油含有高比例正构烷烃,在低温下形成蜡结晶,从而使油品在低温状态下失去流动性;对于降凝剂,由于其依靠与蜡吸附或共晶来改变蜡的结构和大小而起作用,其降凝作用取决于其分子侧链平均碳数,对不同的基础油具有选择性。降凝剂不能改变油品浊点和析出蜡数量,不含降凝剂的基础油中蜡呈20~150 μm直径针状态结晶;当有降凝剂存在,蜡结晶显著变小,形态呈针状或星型结构。加氢处理、脱蜡异构工艺生产的基础油,蜡中异构烷烃占较大比例,其低温泵送性能较好。全合成基础油中几乎没有“蜡的网状结构”,低温泵送性能好。

M.J.Covitch研究了不同添加剂对油品MRV性能的影响。含有短的类似聚乙烯碳链的添加剂能在某些基础油中与蜡分子共结晶,从而起到降凝剂的作用,而且高碱值线性烷基磺酸盐的降凝剂作用更明显。而加入少量长支链聚甲基丙烯酸酯(PMA)的降凝剂可以消除高乙烯含量OCP出现的MRV变差现象[7]。Kinker等观察到带有线性烷基支链的清净剂和摩擦改进剂也具有在低温条件下控制蜡结晶的能力[8]。S.Li等人的研究表明不同结构的清净剂也对油品的低温性能有影响。线性烷基取代物的高碱值磺酸盐在某些配方中可以起到传统的降凝剂的作用,但带支链的烷基磺酸盐则观察不到此种现象[9]。降凝剂的选择需要考虑选取的基础油和黏度指数改进剂的低温特性。由于目前采用Ⅱ类基础油调制发动机油的应用越来越普遍,不同规模的润滑油企业都通过CCS低温冷启动黏度测量低温性能,由于基础油导致的低温泵送成品油质量问题很少发生。降凝剂本身也含有石蜡结构,当降凝剂的加剂量太多反而会恶化油品的泵送性能。

2.2 黏度指数改进剂对油品低温泵送性能的影响

目前用于发动机油的黏度指数改进剂主要有OCP型乙丙共聚物,HSD氢化苯乙烯双烯共聚物和PMA聚甲基丙烯酸酯三类。黏度指数改进剂对于油品泵送性能的影响一直受到业内关注,特别是对乙烯含量大于60%的OCP有很多研究。与相同用量的无定型OCP相比,半结晶OCP通常具有更好的增稠能力,低温下乙烯分子链局部结晶,分子几何尺寸减少,可降低CCS低温冷启动黏度,但同时半结晶型和结晶型 OCP乙烯序列结构上与蜡相近,因此这类黏度指数改进剂需解决与高蜡含量基础油和降凝剂配伍性问题。

Michael J.Covitch研究发现较高乙烯含量半结晶型OCP表现出良好的低温性能,可能由于相同相对分子量下高乙烯含量 OCP(也称低温 OCP)在低温时更易收缩,故比无定型OCP有更好的低温性能[10]。王国金等研究发现试验中选取的OCP黏度指数改进剂随着丙烯量增加,主碳链上取代基-CH3就会增加,分子间的缠结作用力较强,剪切时的阻力越大,低温泵送黏度越大;同时,随着乙烯序列增加,缠结现象较轻微,高分子链间相互作用力较小,低温下容易被剪切,故具有较好的低温泵送性能[11]。Li Shoutian[3]考察了相同剪切稳定性的半结晶和无定型OCP型黏度指数改进剂调制5W-30汽油机油的MRV结果。对于新油,半结晶OCP调制油品的MRV略优于无定型OCP。经过16000 km行车试验,无定型OCP所配制油样的MRV结果均低于60000 mPa·s的指标,但半结晶OCP所配制的油样MRV超标且出现屈服应力。降凝剂对于老化油品MRV结果影响较黏度指数改进剂小,优化降凝剂和适当增加降凝剂用量有利于减少老化后油样的MRV增长。

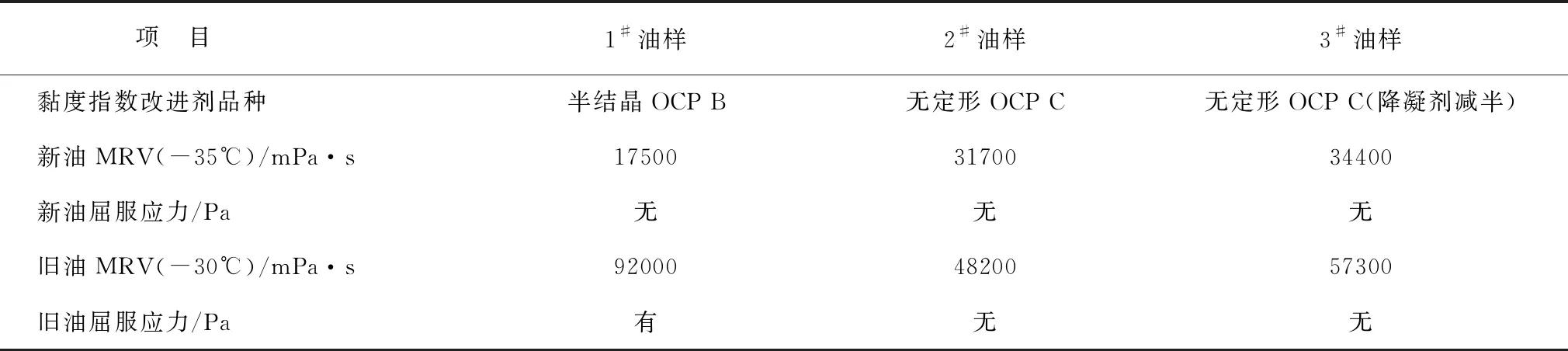

Jai G. Bansal等认为降凝剂对旧油低温泵送性影响不大,不能由新油的低温性能预测其运行后油品的低温泵送性。进行行车试验,出租车行驶16090 km后测定废油MRV结果。3个试验油样均使用完全相同的GF-3复合剂,基础油为Ⅱ类基础油,使用了VM-B类半结晶的OCP和VM-C类无定型的OCP。试验结果如表2所示。由表2可见行车试验之前,1#油比2#、3#油的低温泵送黏度要低。而经过行车试验,1#油低温泵送黏度变得很大且有屈服应力,而2#及3#油的MRV结果均低于60000 mPa·s的指标[12]。

表2 不同油样行车试验前后的低温泵送性能

2.3 实验室研究考察老化后油品的低温泵送性能

笔者在发动机油开发中对于不同类型OCP和HSD型黏度指数改进剂调配SM/GF-4 5W-30油品老化前后的低温泵送性能进行研究。调油用同样的基础油、复合剂和降凝剂,采用两种无定型OCP黏度指数改进剂A和B,半结晶型OCP黏度指数改进剂C,以及HSD型黏度指数改进剂D。油品进行36 h 160 ℃老化试验。MRV结果包括测试油品的低温泵送黏度与屈服应力,油品规格要求低温泵送黏度不超过60000 mPa·s,且不出现屈服应力为油品低温泵送性能合格。油品老化前后的MRV试验结果见表3。 为研究黏度指数改进剂和降凝剂在老化过程前后对油品低温泵送性能的影响,按照油样2、3、4配方,调配缺少黏度指数改进剂的3个油样,老化后,再加入所扣除的新的黏度指数改进剂;按照油样2、3、4配方,调配缺少黏度指数改进剂和降凝剂的另外3个油样,老化后,再加入所扣除的新的黏度指数改进剂和降凝剂,测试其MRV结果,进行对比分析,如表3所示。测试MRV低温泵送黏度的仪器如图2所示,用于凝胶指数测试的Brookfield旋转黏度仪如图3所示。

图2 MRV低温泵送黏度测试仪

图3 用于凝胶指数测试的Brookfield旋转黏度仪

如表3所示,调配各新油MRV结果接近,经过高温老化后,含不同黏度指数改进剂油样的低温泵送黏度有明显差别。老化后油样的低温泵送性能,HSD型黏度指数改进剂的4号油样最好,其次是半结晶OCP所调3号油样,然后是无定型OCP黏度指数改进剂所调配的1号及2号油样,采用OCP-B的2号油样还出现了屈服应力。5号油样同时使用了OCP-A与OCP-C两种黏度指数改进剂,为同一类型黏度指数改进剂混合使用,老化油样的低温泵送黏度处于分别使用这两种黏指数剂之间。6号油样同时使用了OCP-C与HSD-D两种不同类型黏指数剂,老化油样的低温泵送黏度比分别使用这两种黏度指数改进剂的情形都高,低温泵送性能恶化。此外,后加入新的黏度指数改进剂和新的降凝剂的老化油样MRV结果比对应老化油样要好,说明黏度指数改进剂、降凝剂都会在高温下发生一定程度的老化,影响低温泵送性能。

表3 不同类型黏度指数改进剂老化前后的MRV结果(-35℃)

2.4 油品凝胶指数对低温泵送性能的影响

大多数情况下,通过MRV低温泵送黏度测试能够判定油品的低温泵送性能,发现低温性能不合格油品。但在实际应用中,发现存在油品的MRV测试合格,但仍发生低温下使用出问题的情况。有发动机油甚至发生在20 ℃上出现凝胶的现象,严重影响使用[13]。本文1.2部分小结了凝胶指数的ASTM D5133测试方法,该方法主要用于测试新油。类似于低温泵送黏度测试发展了针对老化油的测试方法,由于实际应用中出现的老化油凝胶问题,ASTM专门开发了针对老化和含烟炱油测试凝胶指数的D7110方法,从更高的温度开始程序降温测试表观黏度[14]。根据发动机油配方开发ACC准则,发动机油复合剂进行台架试验选定的黏度指数改进剂具体品种,不能在调配发动机油中更换。黏度指数改进剂的合成加工工艺,溶胶工艺等因素显著影响其使用性能。实际应用中很多低温下出现凝胶和泵送问题,都和使用的黏度指数改进剂质量不过关,甚至是假冒产品相关。由于剪切安定性只是黏度指数改进剂的一方面性能,其低温流动性是一个非常重要的性能指标。黏度指数改进剂使用不当是很多发动机油产生凝胶和低温流动性能问题的直接原因。

3 小结

(1)发动机油新油和用过油的MRV低温泵送黏度和凝胶指数的试验测试对于评价油品的低温泵送实际性能有显著的关联和指导作用,对油品的开发有重要意义。

(2)SM及以上汽油发动机油规格和CI-4及以上柴油机油规格中都包含对发动机台架试验后旧油通过MRV低温泵送性能的测试要求。不能由新油的低温性能预测其运行后油品的低温泵送性。

(3)黏度指数改进剂对于发动机油的低温泵送性能和凝胶指数有显著的影响,调配发动机油选择高质量的黏度指数改进剂对于产品质量至关重要。黏度指数改进剂、降凝剂都会在高温下发生一定程度的老化,影响低温泵送性能。