化工装置高温设备隔热耐火浇筑料施工技术改进措施

2019-06-13卢荔民

卢荔民

(海洋石油富岛有限公司,海南 东方 572600)

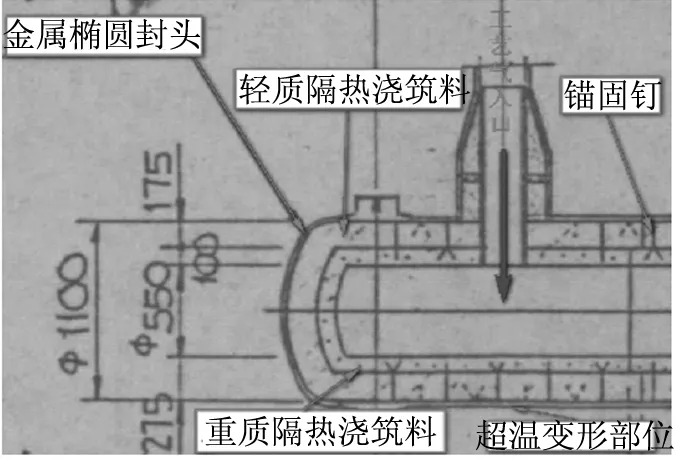

制氢装置中转化设备及连接管线内部操作温度通常都在700℃以上,采用外壁金属材料+内部双层隔热耐火浇筑料的结构运用较为广泛。装置运行多年后,在工艺介质的冲蚀和理化作用下,隔热耐火浇筑料(以下简称“浇筑料”)的强度会逐步降低,出现粉化脱落现象(详见图1),如不及时更换浇筑料会出现金属外壁超温、变形、法兰泄漏等严重风险(详见图2),影响到装置的安全稳定运行。

图1 双层浇筑料运行多年后粉化脱落

图2 一段炉下集气管三通处壳体超温鼓包

1 故障高发区域及原因分析

图3 原始三通内部浇筑料结构

在初始设备浇筑料设计中,三通、直角弯头、二段炉烧嘴出口周边气体流速较高部位,浇筑料长期受到工艺气冲刷(详见图3),浇筑料的使用寿命降低,易出现粉化脱落;而法兰接口浇筑料采用平面密封设计的部位,高温气体介质很容易窜到密封垫片处,经过装置的多次开停车温度起伏变化,密封面也容易出现超温和法兰泄漏;另外,考虑到现场管道或设备安装最后一道焊缝先探伤后浇筑的要求,特别是在水平布置的接口(详见图4),由于浇筑料施工有向低处流动特点,现场浇筑到顶部的收口部位容易出现空洞,该区域也是超温的高发地。

图4 设备和管道连接水平布置

出现超温的原因主要包括:

(1)原始安装或维修过程,浇筑施工质量问题(如:浇筑排气不充分,浇筑层内有空洞;浇筑后养护时间过短;烘炉升、降温过快和恒温时间不够等)。

(2)生产过程中,装置开停车过程升、降温度和压力过快。

(3)工艺介质对流速较快部位浇筑料的冲蚀。

(4)工艺介质中如含有二氧化碳、氢、水蒸汽,以及金属壳体中碳、铁等元素,装置经过多年的运行,浇筑料中主要成份会发生组分变化,影响浇筑料的强度,这是由于化学元素的迁移、碳酸化等物理和化学作用造成的。

(5)浇筑料选型失误,影响隔热效果和使用寿命。选择浇筑料要重点关注耐热温度范围、导热系数、Al2O3、SiO2含量、体积密度、线变化率、抗折强度等。特别是制氢装置(即临氢环境)应正确选用含高铝低铁低硅型浇筑料。

2 浇筑结构与施工技术优化措施

浇筑料的施工是在金属受压元件所有焊接、无损检测、热处理合格后进行的。类似铸钢铸铁的浇筑原理,浇筑时必须充分排除浇筑料中的空气(使用震动、捣打措施),浇筑时最好将设备(或管道)垂直放置;如设备较大,也可以采用设备水平浇筑法,浇筑分两步实施(先浇筑设备中下部,当浇筑到设备的中分面以上三分之二处,待浇注料固化后,将旋转设备180度,将剩余没浇筑的部分朝下再浇筑)。设备浇筑后必须烘炉后再安装。

另外根据多年的成功实践,总结以下施工改进措施:

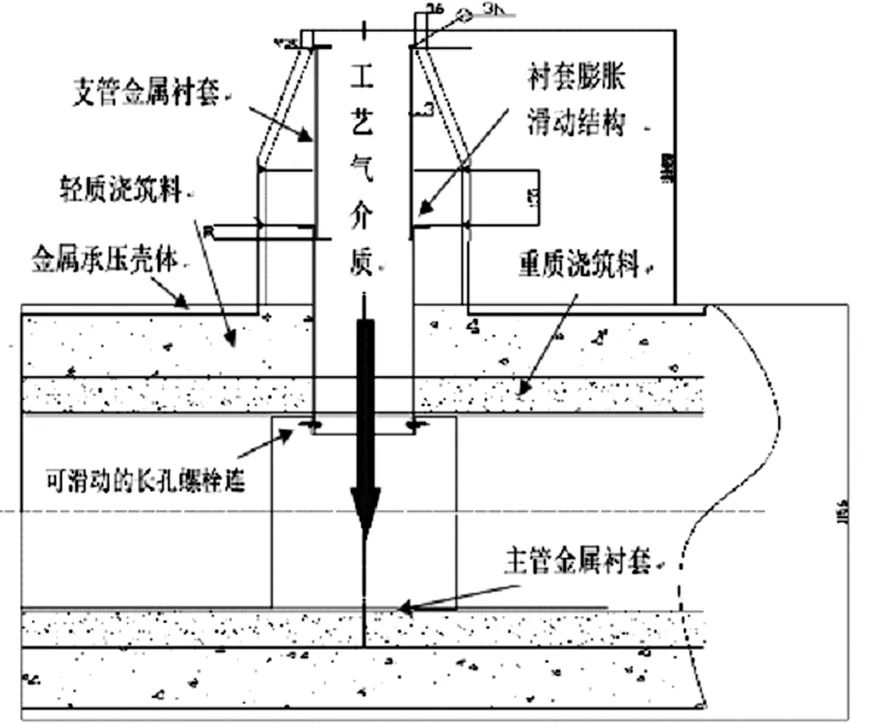

(1)设有耐高温抗冲刷的金属衬里,且水平固定位置浇筑时,衬里接口要采用搭接自由膨胀结构(详见图四)。主要施工顺序:对接部位浇筑料错缝成型制作、外壁金属壳体焊缝的焊接、焊缝表面(PT或MT)和射线(RT)探伤、缺陷返修、焊缝热处理(从壳体外用履带式电加器加热)、热处理后的焊缝表面(PT或MT)、缺陷打磨处理、焊接锚固件、金属壳体内表面油脂及杂物清理、制模浇筑轻质浇筑料到顶部大约剩周长250mm的位置、12h固化、拆模、再制模浇筑重质浇筑料到顶部大约剩周长200mm的位置、12h固化、拆模、使用捣打方法完成顶部剩余浇筑料收口部分的工作、自然养护3天、从内部采用履带式电加热器加热烘炉(初步烘炉)、焊接双层金属搭接结构、随系统开车升温过程的烘炉(正式烘炉)。

(2)大直径法兰,最好将法兰面的浇筑料的平面密封结构,改为凹凸密封结构。凹凸槽要设置在浇筑料的重质层上,上下结合面要放置25mm后的陶瓷纤维毯(详见图5)。

(3)三通处浇筑料内侧尽量采用耐高温冲蚀的金属衬里结构,衬里一般3~7mm厚,材质为英科镍材料(详见图6)。钢衬作用是防止工艺气对浇筑料的冲蚀,钢衬里的垂直筒要插入到水平筒内,确保钢衬里能够自由膨胀。

图5 二段炉人孔法兰浇筑料的凹凸密封结构

图6 三通处增设耐高温钢衬里结构

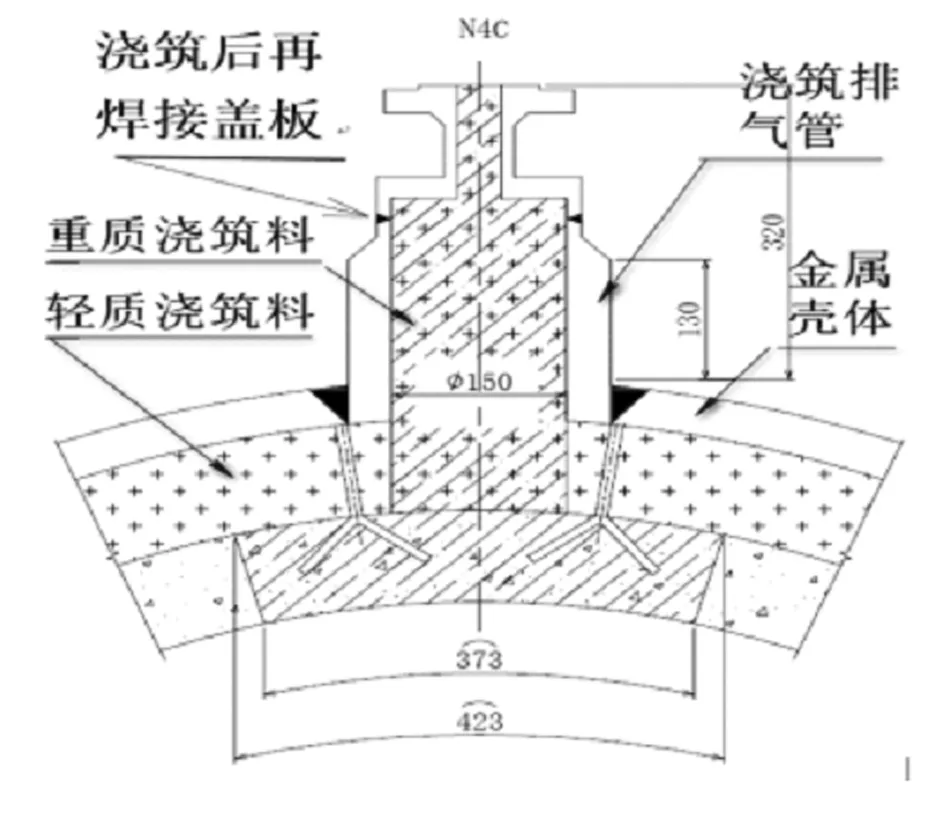

(4)设备和管道在水平固定位置,最好采用顶部设有浇筑排气管的结构(详见图7)。如没有顶部浇筑排气管时,在浇筑到顶部大约剩周长250mm后,可将该区域的浇筑料换成同类型的捣打型隔热耐火料施工(详见图8)。

(5)局部更换隔浇筑料的烘炉最好采用两步烘炉法。第一次烘炉是在浇筑养护完成后,用履带式电加热器以不大于15℃/h的速度加热,分别在150,250,350℃三个阶段进行恒温,每阶段恒温不少于12h,然后自然缓慢冷却;第二次烘炉是在生产装置的开车升温阶段,以不大于50℃/h的速度加热,通常分250,600℃二个阶段进行恒温(恒温温度和时间要根据各装置氮气和蒸汽升温要求),每阶段恒温不少于24h,以彻底清除浇筑料中的物理水和结晶水。

图7 浇筑排气管结构

图8 收口采用捣打料结构

3 结束语

通过对浇筑料施工方案的不断完善优化,保证了施工质量,延长了浇筑料的使用寿命。实践证明采用优化的方案,维修后设备和管道运行时外壁温度均能达到设计要求,经过长时间运行和多次大修内部检查验证,没有再发现超温、隔热浇筑料提前粉化等现象,为装置长周期安稳运行提供了有效的保障。