选矿厂粗破破碎机动锥体轴颈焊接修复工艺

2019-06-13李丽丹唐立新彭恂军

乔 平,李丽丹,唐立新,彭恂军,唐 文

(1.攀钢集团矿业公司选矿厂,四川 攀枝花 617000;2.攀钢集团工程技术公司,四川 攀枝花 617000;3.攀钢钒物流中心,四川 攀枝花 617000)

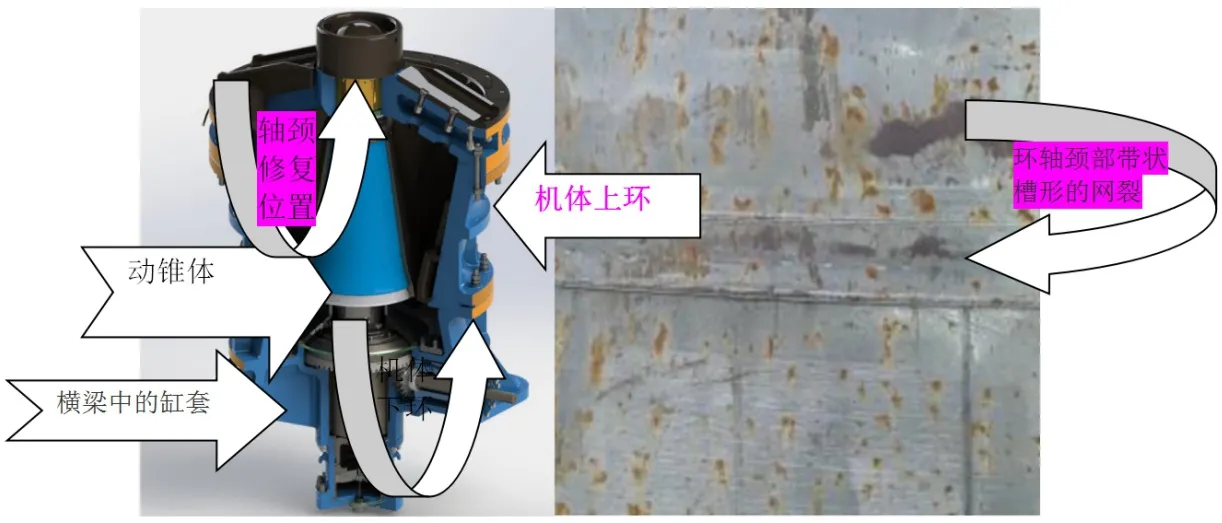

此次研究选矿厂的两台悬挂式粗破破碎机,最大给料直径可达1000mm。破碎机的动锥体是破碎机的主要轴类部件(轴直经Ф280mm),材质为较坚硬的金属,主要起到支撑零件和传递动力的作用,它需要长期保持中速和重负荷运行的工作环境,所以具有受耐高温、耐油腐蚀、耐磨等特性。由于每次停机后需要重新启动时,润滑油未充分形成保护油膜前,横梁中的缸套与动锥体轴颈位置长期直接磨损,造成宽50mm、深度7.2mm的环轴颈部形成带状磨损槽,且槽内表面又出现有网状裂纹现象。为保证设备正常运行,需要进行网状裂纹处理和堆焊表面层才能够恢复零件尺寸,满足破碎机的装配和使用要求。

图1 选矿厂粗破破碎机的结构示意图及轴颈磨损槽部位

1 锥体材料分析

(1)焊件本身在特定工作环境下的力学分析。此次修复细长轴(锥体)的轴颈位置,(轴用轴承支承,与轴承配合的轴段称为轴颈,轴颈是轴的装配基准。)从网状裂纹两侧无明显的脱碳现象,可以排除裂纹是轴在使前就存在的可能性。从外观来看,呈明显沿轴中心形成50mm的带状表面网裂,在长期高温和液体腐蚀及矿物杂质的侵入,使晶界表面的氮化处理最高硬度(HRA72~78)下降。在三者共同作用下,造成轴的表面磨损和低熔点共晶的熔解,从而晶界间表面的结合力下减弱,在机械停产过程的高速冷却中,在获得马氏体组织的同时也伴随着体积的膨胀,必然使淬火工件在形成马氏体的同时,产生裂纹和变形。

(2)选矿厂粗破碎机焊接时的主要问题。①热影响区的脆化和软化。从表一中查到,粗破碎机结构件并含有Mn、Si、Cr、Ni等多种合金元素,金属结构件的淬硬倾向大,M s点又低,因而在淬火区产生大量的马氏体,导致严重脆化。热影响区被加热到超过调质处理的回火温度的区域,将出现强度、硬度低于母材的软化区。如果焊后不进行调质处理,该软化区可能降低接头强度的薄弱区。②易产生裂纹。为了提高抗裂性,尽量降低焊接接头的含氢量,并采用焊前预热和焊后热处理;它的合金元素含量高,焊缝凝固结晶时,结晶区间大,偏析倾向也比较大,因而焊接时具有较大的热裂纹敏感性,为防止产生热裂纹,要求选择低碳焊丝(焊条)。堆焊层与母材之间的结合界面是异种金属的熔化冶金结合,其结合强度是各种界面结合中最高的。在堆焊中,堆焊层与母材之间的熔合区常由于化学成分的不均匀,导致组织和性能上的不均匀,是堆焊中的最薄弱部位。堆焊层和熔合区常因冶金因素和力学因素的影响出现裂纹、气孔等缺陷。

2 焊接方法和焊接材料

2.1 焊接方法的选择

4采用热量集中的脉冲氩弧焊、等离子焊及真空电子束焊方法,有利于缩小热影响区宽度,获得细晶组织,从而提高焊接接头的力学性能和抗裂性能。结合我厂的实际情况和现场环境条件选择手工焊条电弧焊。

2.2 焊接材料的选择

为确保焊缝金属的韧性、塑性和强度,为提高抗裂性,应采用低碳合金系,尽量降低焊缝金属的硫、磷杂质的焊接材料。此次焊接的锥体属于在焊后不能进行调质处理的特殊大型锥体构件。

需要在调质状态下进行焊接,通过分析选择铬镍含量较高的金属焊条进行焊接,它塑性、韧性和抗裂性好,还具有一定的耐磨性。其化学成分和力学性能表1、表2所示。

表1 金属焊条的化学成份④

表2 力学性能④

由于Mn、Ni、Mo、Cr均属于强化元素,随着焊缝金属的这些元素的加入,焊缝的强度提高;当焊缝中含有Ni、Mo及Cu等多种合金元素时具有抗腐蚀性能。

3 焊前准备

(1)焊条须250℃烘焙1小时,放入保温桶内随用随取。

(2)将环轴颈部带状槽形内的表面网状裂纹和氧化层用角向砂轮机清除干净,并露出金属光泽,再用磁粉探伤检查环轴颈部带状槽形内无裂纹后方可进行底层焊接。

4 焊接工艺及措施

(1)预热和后热温度的选择。正确地选择预热和后热温度,有利于改善接头的组织性能和应力状态。在一般情况下,预热温度在200℃~350℃。此次焊接材料是硬质金属焊条,进行焊接时,可低温预热或者不预热。根据锥体轴颈部磨损位置的特殊性,所以我们选择了较小线能量,焊前预100℃~150℃,焊接过程中控制道间温度等于或略高于预热温度,焊后不需进行热处理。

(2)焊接层次和焊接顺序。由于轴颈磨损处宽50mm、深7.2mm,堆焊时采取2层3道进行分段对称焊接,可有效地防止变形和使应力分布均匀不出现应力集中。

(3)每焊完一段立即用带圆头的小锤进行锤击(小锤重0.5Kg、圆头直径5mm),锤击时先锤击焊道中间再锤击焊道与母材的熔合处,可减少部分应力和防止堆焊层因收缩而产生裂纹及剥离。

5 焊后检验及表面处理

①焊缝冷却到室温后,检查焊缝表面无气孔、夹渣、裂纹和咬边等缺陷,余高2mm~3mm,成型良好。②经修磨清除表面余高后进行着色探伤,未发现表面有裂纹、气孔等缺陷。③使用超声波检查均达到I级标准,合格。

6 结语

堆焊修复后的近一年的使用情况看,设备运行平稳。说明我们使用A507这种焊接材料和制定的焊接工艺措施是可靠的,在粗破碎机锥体以及各种相类似的大型锥体的轴颈部磨损后,需要在调质状态下进行焊接修复时,能确保锥体的装配尺寸和使用性能的同时,也是提供了新的技术支撑。为本单位降低了设备成本,取得了较大的经济效益。