基于超声显微技术的复合结构件焊缝熔深检测

2019-06-12王学权孙大朋

杨 力 张 侃 王学权 阳 雷 孙大朋 张 旻 孙 琳

(中国核动力研究设计院核燃料与材料研究所,四川 成都 610213)

【关键字】超声显微;复合结构件;焊缝熔深

0 前言

复合结构件为焊接构件,是反应堆的核心部件,长期承受高温、 高辐照的恶劣工况, 对焊缝质量提出了较高要求。 在复合结构件制造过程中, 焊缝熔深必须处于特定的范围内[1]。 若焊缝熔深太浅,会使焊缝的强度变低;若焊缝熔深太深,将产生较大焊接残余应力,造成结构件变形。 因此,必须对焊缝熔深进行检测。

由于复合结构件焊缝排布密集,结构特殊,常规无损检测方法无法实现检测[2-3]。 超声显微技术具有高灵敏度,小盲区,强分辨能力等特点 ,为复合结构件焊缝熔深的检测提供了方法。

本文采用超声显微技术对复合构件的焊缝熔深进行了检测,结合CIVA 仿真、金相解剖验证了该方法的可行性,并对检测的精度进行评估。

1 检测原理

采用高频超声直入射脉冲波对焊缝熔深进行检测, 即将声波从焊缝正上方入射, 利用焊缝处的微小间隙对声波反射得到的回波信号对焊缝进行熔深检测。 由于熔合区与未熔合缝隙界面间存在声阻抗差异, 将使声波在界面间产生反射并被探头接收, 通过计算表面反射波间与界面反射波的时间差, 并结合材料声速即可得出被检焊缝的熔深。

2 仿真模拟

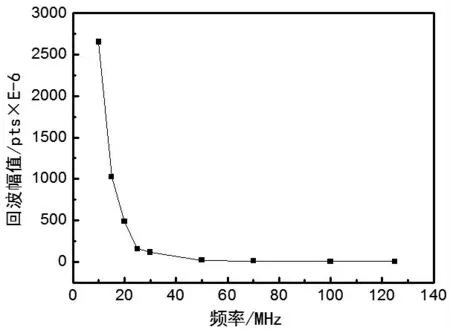

将复合结构件进行解剖,得到焊缝金相照片。 从焊缝金相照片看出, 焊缝熔池与母材分界明显, 熔合线清晰,整个熔池呈半圆状;在焊缝区域,组织排列方向无明显差别。 在焊缝熔池下方, 有宽度约75μm 的间隙。 结合金相照片,采用CIVA 仿真软件的超声仿真模块, 使 用 超 声 频 率 为10MHz、15MHz、20MHz、25MHz、30MHz、50MHz、75MHz、100MHz、125MHz 的 探 头 对 焊 缝间隙回波响应进行模拟, 得到如图1 所示的间隙反射回波幅值变化趋势。

图1 不同频率下间隙回波幅值的变化

从图 1 中可以看出, 当频率从 10MHz 增加到125MHz 时,间隙反射回波幅值逐渐减小,呈指数规律下降;在10MHz 到30MHz,间隙回波幅值下降明显,表明焊缝间隙对此范围内的频率变化敏感; 而从30MHz到125MHz,间隙回波幅值下降缓慢,表明焊缝间隙对此范围内的频率变化不再敏感。

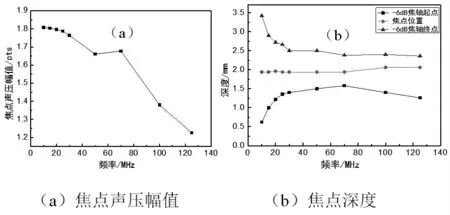

此外,焊缝实际熔深在一定范围内变化,需保证探头在一定深度范围内具有良好的声场覆盖, 这就需要考虑不同频率的焦点声压和焦点深度。 对不同频率探头的声场进行模拟, 结果如图2 所示。 由图2 (a)可知,随着频率的增加,焦点声压幅值逐渐降低,当频率大于75MHz 以后,幅值急剧降低。 由图2(b)可以看出,频率的增加并不会使焦点深度发生大幅变化,但-6dB 焦轴长度在10MHz-30MHz 时随频率降低逐渐减小;30MHz-75MHz 时变化幅度较小; 大于75MHz 后随频率降低反而增大,但结合图2(a)可知,频率过大会造成焦点声压下降,无法保证声场良好覆盖。

图2 不同频率下的焦区特性变化

3 实验验证与评价

为验证超声显微技术测量焊缝熔深的准确性,结合仿真结果, 选取频率为75MHz 的超声显微探头对复合结构件焊缝熔深进行检测。 调节水层厚度使被检焊缝间隙处于探头焦点区域内, 在对比试块上进行时基线比例调整和灵敏度确认后进行扫查, 得到焊缝的结构信号和熔深信号,并合成B 扫图、C 扫图和D 扫图,如图3 所示。 由图3 可以看出, 焊缝间隙回波信号清晰可见, 信噪比高, 多点统计后的平均信噪比为11.76dB。

图3 超声显微检测结果

将结构件进行破坏性解剖,得到焊缝金相照片。 将超声显微检测结果与金相照片的焊缝熔深值进行比较, 结果表明超声显微检测结果与金相照片熔深值符合良好,平均偏差为137.4μm。

4 结论

本文采用超声显微技术,结合CIVA 仿真、金相解剖验证对复合结构件焊缝熔深进行了检测, 结论如下:

(1) 超声显微技术对复合结构件焊缝熔深的检测具有可行性。

(2) 频率为75MHz 的超声显微探头既可以保证较高的检测灵敏度,又可以保证良好的焦轴覆盖。

(3) 超声显微技术对于复合结构件焊缝熔深的检测平均偏差为137.4μm,具有较高精度。