电控型挖掘机行走异常故障分析与排查

2019-06-11王茄任李文新刘建毕金敏

王茄任,李文新,刘建,毕金敏

(广西柳工机械股份有限公司,广西 柳州 545007)

1 故障表现

某20t级电控型挖掘机在工作200小时后出现行走跑偏故障,表现为左边履带快,右边履带慢,其他动作无明显异常,可正常进行挖掘,整机也无任何报警信息。行走跑偏虽然对挖掘机正常作业影响较小,但在挖掘机移动过程中尤其是上下拖车时存在较大的安全隐患,极易造成翻车事故,客户抱怨较大,需要尽快进行修复。

2 故障原因分析

挖掘机由左右2个马达分别驱动两侧履带实现直线行走,如果2个马达转速差异较大则会出现行走跑偏现象,而马达转速差异一般由以下三大系统原因造成:①液压系统,液压系统2个马达输入的流量有差异,导致马达转速不一致;②结构件系统,由于结构件机械故障使2个马达外载荷有差异,导致马达转速不一致;③电气系统,由于该挖掘机采用电控排量主泵,电气故障或控制程序BUG也有可能会引起左右泵输出流量有差异,导致马达转速不一致[1]。

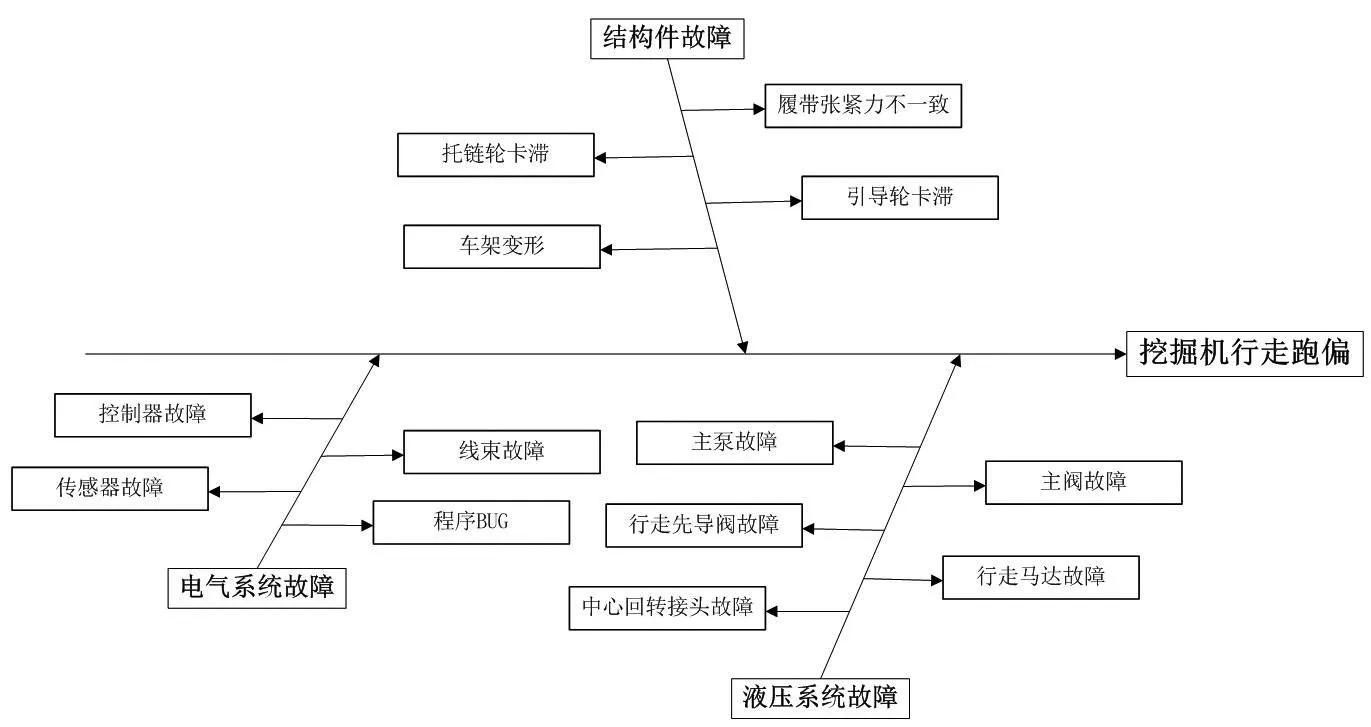

采用鱼骨图对三大系统进行分解,找出所有可能导致行走跑偏的子部件(见图1)。

图1 挖掘机行走跑偏故障分析鱼骨图

其中,液压系统故障点可能为主泵、主阀、行走马达、中心回转接头和行走先导阀;结构件故障点可能为履带、张紧轮、托链轮、引导轮或者车架;电气系统故障点可能为控制器、整车线束、传感器和控制程序。

3 故障原因排查

由于涉及多个系统,可能的故障点较多,按照先易后难,以及优先排查行走跑偏高频故障点的原则对各系统进行分析。

3.1 结构件系统排查

①检查两侧履带张紧度,用钢尺检测托链轮与驱动轮之间履带的最大下垂量,符合技术要求;②操作挖掘机用工作装置将整机单边撑起,操作行走马达进行运转,检查托链轮和引导轮,运转正常无卡滞;③对车架进行检查,未发现磕碰、损坏等异常情况。经上述排查后基本可确认结构件系统正常。

3.2 液压系统排查

①用压力表检测行走先导阀二次压力,在3.5~4MPa的范围内,符合技术要求,行走先导阀正常;②操作整机进行双边直线行走,同时操纵上部机构进行动作,因为执行此复合动作,液压系统会自动切换至分泵供油模式,即左泵给2个行走马达供油,右泵给上部机构供油,此时2个马达进油量相同,整机行走无跑偏,由此可判断行走马达正常;③对调中心回转接头至2个回转马达的管路,故障转移,变成右边履带快,左边履带慢,判定为往2个行走马达的流量不一致,但检查中心回转接头未发现有漏油,损坏等异常,需要继续往上一级部件排查;④将中心回转接头管路恢复后,再对调主阀至中心回转接头的管路,故障同样出现转移,对2根行走马达阀芯进行拆检,阀芯表面无较大磨损,活动顺畅,将2根阀芯互换安装试车,故障未转移,可确认主阀工作正常,恢复主阀阀芯与管路,继续往上一级部件排查;⑤将主泵至主阀2根管路进行互换,同时将左右泵比例电磁阀、压力传感器和斜盘角度传感器的插头进行互换后试车,故障转移,由此可判定左右泵输出的流量不一致,互换比例电磁阀后故障依旧,由于该机工作时长较短,泵内元件磨损过大可能性较低,且拆检泵体较为复杂和困难,决定暂不进行拆检,继续排查其他故障点。

3.3 电气系统排查

①检查泵比例电磁阀、压力传感器和角度传感器的线束及插头,未发现异常;②将压力传感器与角度传感器进行拆检,输入输出信号正常;③用断路盒串接控制器与整车线束进行检测,控制器输出信号正常;④重新刷写控制程序,故障依旧。

至此,根据鱼骨图列出的所有故障点均已排查完毕,未发现异常,只能对主泵进行拆检。将泵拆开后检查缸体、柱塞、配油盘等部件,均为正常磨损,未发现异常;检查各个传感器安装孔,在右泵角度传感器安装孔中发现存在较大颗粒铁屑,清理干净后将泵复原进行试车,故障排除[2]。

4 原理分析

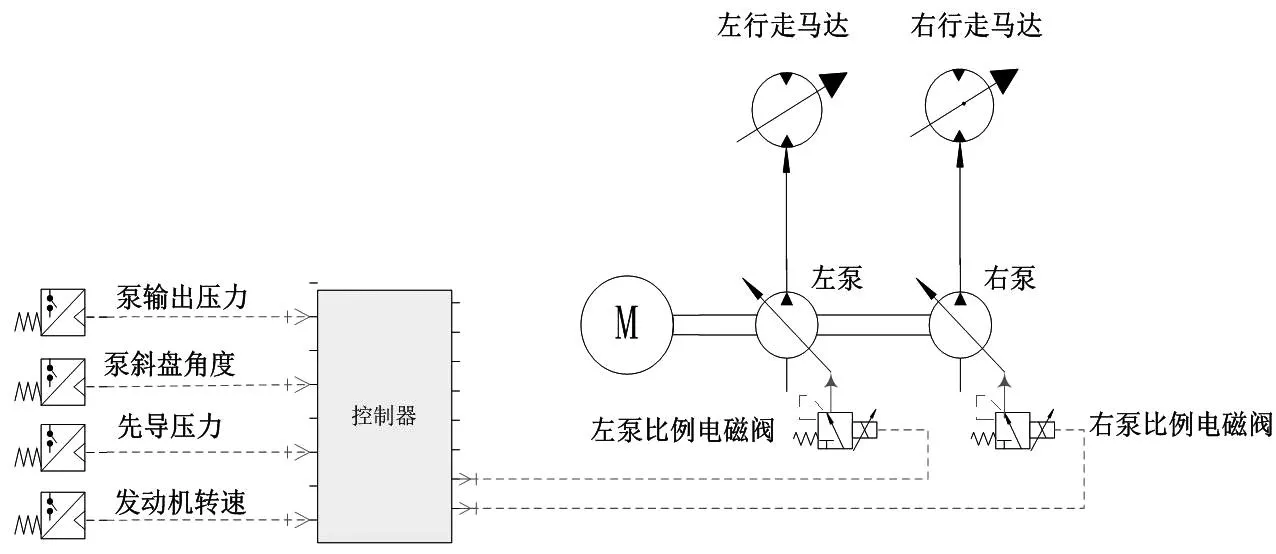

该型号挖掘机控制原理如图2所示。控制器采集泵输出压力、泵斜盘角度、先导压力和发动机转速信号等进行运算,并输出控制电流至泵比例电磁阀,对泵的排量进行动态调节。先导压力与泵输出流量成正比例关系,双边直线行走时控制器根据脚先导压力计算出系统所需流量,并输出左右泵比例电磁阀控制电流,控制泵的斜盘摆角,同时控制器还监测泵斜盘摆角、泵输出压力和发动机转速信号,对泵进行恒功率控制,确保发动机不出现掉速、熄火。

图2 控制原理图

右泵角度传感器为霍尔传感器,当右泵角度传感器安装孔处混入铁屑后,对传感器磁场信号造成了干扰,使传感器输出的斜盘角度值较实际值偏大,此时根据控制算法,右泵的计算功率也变大,进入恒功率调节,控制器减小右泵比例电磁阀控制电流,使右泵的流量降低,造成左右泵输出流量不一致,出现行走跑偏。

5 结语

随着行业技术水平的发展,为了获得更优的操控性和燃油经济性,挖掘机产品也越来越多地采用各种传感器、电液控制等技术手段对整机进行更加精确的监测和控制,需要对挖掘机电气、液压和控制等多系统进行综合分析排查,大大增加了故障处理的难度,对维修人员提出了更高的要求。