流延法制备单片式直接碳固体氧化物燃料电池组及其性能研究

2019-06-10汪维苑莉莉丘倩媛周明扬刘美林刘江

汪维, 苑莉莉, 丘倩媛, 周明扬, 刘美林,2, 刘江

流延法制备单片式直接碳固体氧化物燃料电池组及其性能研究

汪维1, 苑莉莉1, 丘倩媛1, 周明扬1, 刘美林1,2, 刘江1

(1. 华南理工大学 环境与能源学院, 新能源研究所, 广州市能源材料表面化学重点实验室, 广州 510006; 2. 美国佐治亚理工学院 材料科学与工程系, 亚特兰大 GA 30332-0245, 美国)

本研究针对小型电源应用, 提出一种基于单片电解质的直接碳固体氧化物燃料电池组的设计和制备方法。采用流延成型的工艺制备YSZ平板式电解质, 通过在生坯上打孔作为电解质两侧电极的电连接通道, 在单片电解质平板上制备四节串联的电池组, 有效面积为5.6 cm2。采用5 g担载5wt% Fe催化剂的活性炭为燃料, 对电池组的输出性能及稳定性进行测试。结果表明: 850 ℃下电池组的开路电压为3.80 V, 最大输出功率为1.66 W, 对应的功率密度为296 mW×cm–2。同时, 测得的四节串联电池组中的第一节单电池的最大输出功率密度为294 mW×cm–2, 说明该电池组中各单电池一致性良好。在800 ℃下, 电池组在300 mA的恒电流下放电11 h, 放电容量为8.42 W×h, 燃料利用率达到了~30%。本研究可以为开发直接碳固体氧化物燃料电池在便携式和分布式电源方面的应用提供参考 依据。

固体氧化物燃料电池; 单片电池组; 碳燃料; 流延成型法

直接碳固体氧化物燃料电池(DC-SOFC)是一种可以直接使用固体碳为燃料的固体氧化物燃料电池(SOFC)。DC-SOFC不需要外加气体或液体媒介, 装置简单; 在高温下工作, 具有较快的动力学过程, 不需要贵金属催化剂, 而且输出功率高[1-3]。碳作为燃料电池的燃料, 具有较高的能量密度, 约为9 A×h×g–1, 这使得DC-SOFC也具有很高的质量和体积能量密度, 可将其开发成分布式电源或便携式电源。此外, 碳燃料具有来源广泛及廉价等优势, 通过DC-SOFC技术, 还有望实现煤炭的清洁高效利用[4-6]。

DC-SOFC单电池在800 ℃的理论开路电压为1.042 V[7], 这不足以驱动一些用电设备, 为此需要将制备出的单电池进行适当的串、并联, 以得到所需的电压和功率输出。特别是针对便携式应用, 要求小型装置具有更高的电压输出。

在开发DC-SOFC电池组的便携式应用方面, 已有一些前期工作。白耀辉等[8]采用浸渍法工艺, 制备了三节串联的阳极支撑管式SOFC电池组, 该电池组在850 ℃时, 达到了2.4 W的最大输出量, 465 mW×cm–2的最大功率密度和700 mW×cm–3的体积功率密度。最近, 本课题组的王晓强等[4]报道了一种管状电解质支撑的三节串联电堆, 为了使发电系统能够承载更多的碳, 将管式电池的阳极设置在电池外侧, 使得原本只能盛装3 g的碳燃料内置阳极电池组, 变成可承载17 g碳的外置阳极发电系统。该电池组在800 ℃下的输出功率可达4.1 W。同时以1 A的恒电流放电19 h, 放电容量为19 A∙h, 产生31.6 W∙h的电能。这种管状结构电池虽然较易密封, 但是制备难度大、产率低, 不能大规模地生产。而具有制备工艺简单和高成品率优点的平板式SOFC正好可以解决这一问题。但传统的平板式SOFC, 需要使用双极板集流体实现各个电池的串联[9], 不仅对电池和双极板的平整度有极高的要求, 增加制备成本, 而且还降低了电池系统的空间利用率。为此, 本课题组提出了一种新的设计方法, 通过在流延成型法制备的单片电解质上打孔, 使多节单电池串联起来[10], 低成本地制备适合便携式应用的高效DC-SOFC电源。

流延成型法(Tape casting, 也称括刀成型法), 在SOFC相关部件的制备中受到了广泛关注[11-16], 显著优点有: (1)相对于化学气相沉积、脉冲激光沉积等成型方法, 流延成型法的设备成本和制造成本低; (2)制得材料的机械强度较干压法高、而且能够得到致密的结构; (3)所制备的材料缺陷少且薄膜的厚度范围宽; (4)可以将不同组分的多层材料层压在一起[17-22]。

本研究采用流延成型法制备平板式电解质, 通过在单片电解质生胚上打孔, 作为电解质两侧电极的电连接通道, 从而实现在单片电解质上制备多节串联的直接碳固体氧化物电池组, 并对其制备过程和电池性能进行详细的研究。有望为实现DC-SOFC在小型电源方面的应用提供实验基础。

1 实验方法

1.1 YSZ电解质流延浆料的制备

以YSZ((ZrO2)0.92(Y2O3)0.08, Tosoh, 99.99%)为原粉制备电解质流延浆料。将2.5 g聚乙烯醇缩丁醛(PVB, 阿拉丁化学试剂有限公司, AR)溶于20 g无水乙醇(国药集团化学试剂有限公司, AR)中, 在60 ℃的烘箱中完全溶解, 制成PVB乙醇溶液备用。将25 g YSZ和4wt% (相对于YSZ, 下同) Al2O3粉末(淄博信富盟化工有限公司)加入球磨罐中, 再加入3wt%三乙醇胺(TEA, 天津市致远化学试剂有限公司, AR)、5.4wt%邻苯二甲酸二辛酯(DOP, 天津市大茂化学试剂厂, AR)和5.4wt%聚乙二醇(PEG-600, 上海润捷化学试剂有限公司, CP)以及上述溶解好的PVB-乙醇溶液和一定量的无水乙醇, 使固含量(YSZ和Al2O3占总质量的百分比)保持在37wt%, 在变频行星式球磨机(DM-4L, 南京大冉科技有限公司)中以500 r×min–1的转速球磨2.5 h后即得到YSZ浆料。

1.2 打孔YSZ电解质片的制备

将适量的电解质浆料倒在流延机(深圳市科晶智达科技有限公司)的玻璃板上, 通过推杆推动刮刀, 使浆料均匀地涂覆成薄膜。待溶剂在空气中自然挥发后, 将薄膜揭下, 重复此过程多次, 将14层电解质膜叠在一起。为了让多层薄膜结合紧密, 用压片机将叠好的薄膜在20 MPa下压制15 min, 测得最终厚度为420 μm。将此生坯裁成760 mm× 380 mm的长方形平板。在流延出来的电解质生坯上, 用打孔器打出1 mm的小孔。如图1所示, 其中最顶端的为透气孔, 以防止电堆在高温工作时气压太强产生爆裂, 其余均为电连接孔。将带孔的YSZ电解质基底放入硅钼棒高温炉中, 在1450 ℃下烧结4 h。

1.3 电极和活性炭燃料的制备

称取一定量的Ce0.8Gd0.2O2-(GDC, Fuel Cell Material)粉末, 按照Ag : GDC=7 : 3的质量比将银浆(含银80wt%, 上海合成树脂研究所)和GDC粉末在玛瑙研钵中初步研磨均匀后, 加入与混合物质量相同的PVB-松油醇溶液(浓度为10wt%), 经过反复研磨得到均匀的Ag-GDC电极浆料。在烧结后的打孔电解质基底上, 按照图1所示的花样, 将Ag- GDC分别涂刷在电解质基底的正反两面, 制备4节阴阳极完全对称的单电池。阴极和阳极各涂刷5遍, 每刷一遍放入140 ℃烘箱中烘干后再进行下一遍的涂刷。每个单电池的尺寸为20 mm´7 mm, 有效面积为1.4 cm2, 相邻电极膜之间的距离为8 mm, 电极膜边缘与电解质边缘的距离为4 mm。随后将涂刷好的电池放入高温马弗炉中, 在880 ℃烧结2 h。采用银浆作为连接体, 按照图1所示的方式, 通过电解质上的连接孔, 将各电池进行串联。

Fe是一种活性很高的Boudouard反应催化剂, 前期研究表明, 在碳燃料中加入5wt%的Fe作为催化剂, 可显著提高DC-SOFC的性能[6]。本研究采用湿法造粒技术制备担载Fe催化剂的活性炭燃料[23]。将活性炭(阿拉丁)用粉碎机粉碎后, 按C:Fe质量比为95:5分别称取活性炭和氧化铁, 置于玛瑙球磨罐中, 球磨30 min后, 再加入相对活性碳含量为3wt%的PVB-乙醇溶液(浓度为6wt%), 继续球磨30 min, 然后放在红外灯下烘干, 即得到担载5wt% Fe的活性炭。

1.4 电池组装及其电化学性能测试

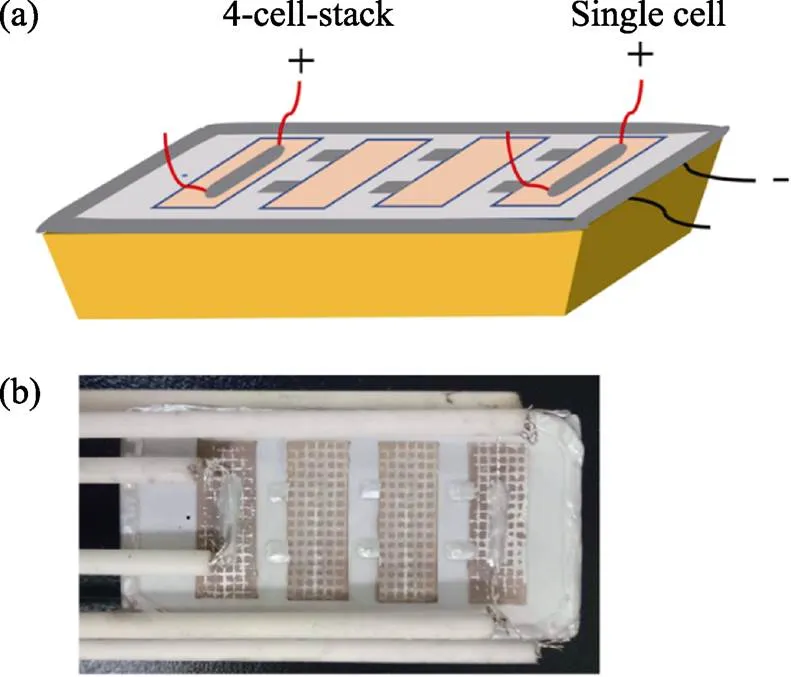

采用银浆在阴阳极的最外侧设置银网格作为电荷收集器, 并分别引出两根银线, 作为阴、阳极导线, 在140 ℃下烘干固定。将5 g负载5wt% Fe催化剂的活性炭盛装在一个与电解质片形状和尺寸相当的陶瓷容器内作为燃料, 将电池组的阳极面朝燃料侧, 阴极面朝空气侧, 用银浆作为密封剂将片式电池组封接在陶瓷容器上, 组装好的四节串联电池组示意图和实物图如图2所示。

图1 YSZ电解质支撑的四节串联电池组示意图

采用Ivium电化学工作站(荷兰Ivium公司)测试电池在活性炭燃料下的电化学性能, 测试的温度范围为700~850 ℃。采用四电极法进行测试以减小误差, 对电池组的电流-电压(-)进行线性扫描, 电压扫描范围为4.4~0.2 V。阻抗测试在开路下进行, 频率扫描范围为100 kHz~0.1 Hz。

1.5 微观结构表征

通过扫描电子显微镜(SEM, Hitachi, SU8010)对样品截面进行形貌分析。在测试前对样品进行喷金处理, 以消除样品在测试前的放电现象。

2 结果与讨论

2.1 电池的微观结构分析

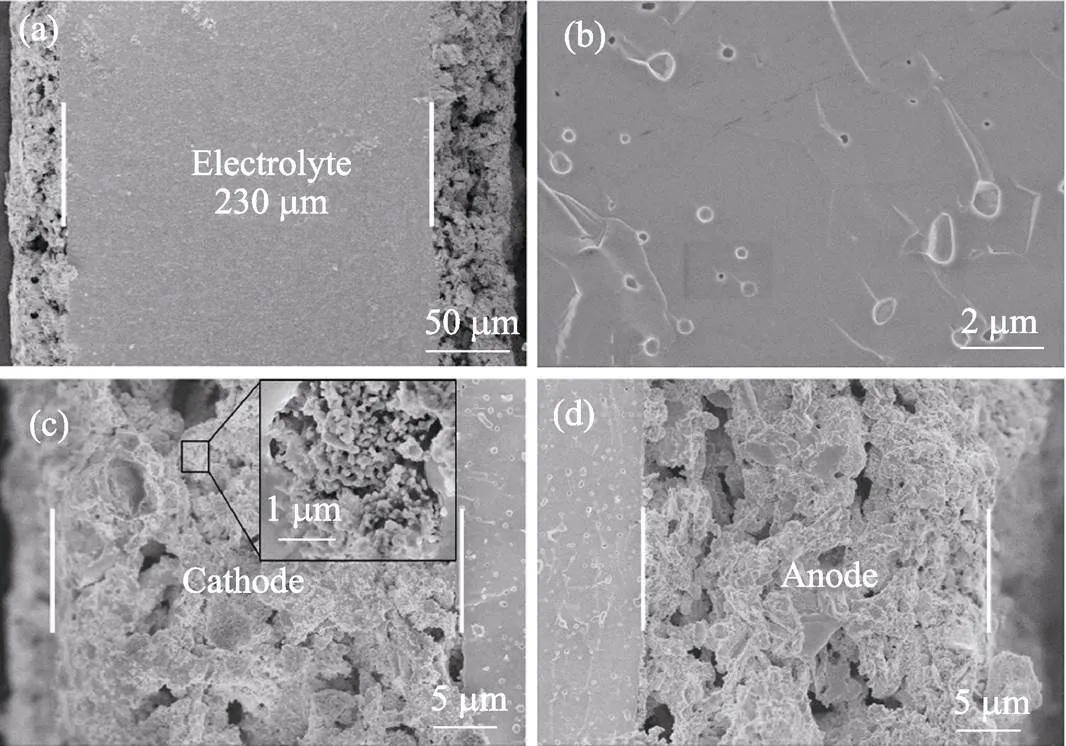

电池微观结构对电池性能起着重要的作用, 电解质必须足够致密以阻止阴极和阳极气体的直接接触, 而电极则需疏松多孔确保气体的传输和提供足够的三相界反应点。从图3(a)和(b)可知, 所制备的电解质厚度为230 µm, 该结构致密平整, 虽存在少量的闭孔, 但并不影响电池稳定工作。如图3(c)和 (d)所示, 电极材料Ag-GDC呈现疏松多空结构, 且GDC为纳米颗粒, 均匀地分布在Ag表面。电极厚度为35~40 µm, 能够保证反应气体的顺利传输。

2.2 电化学性能输出结果

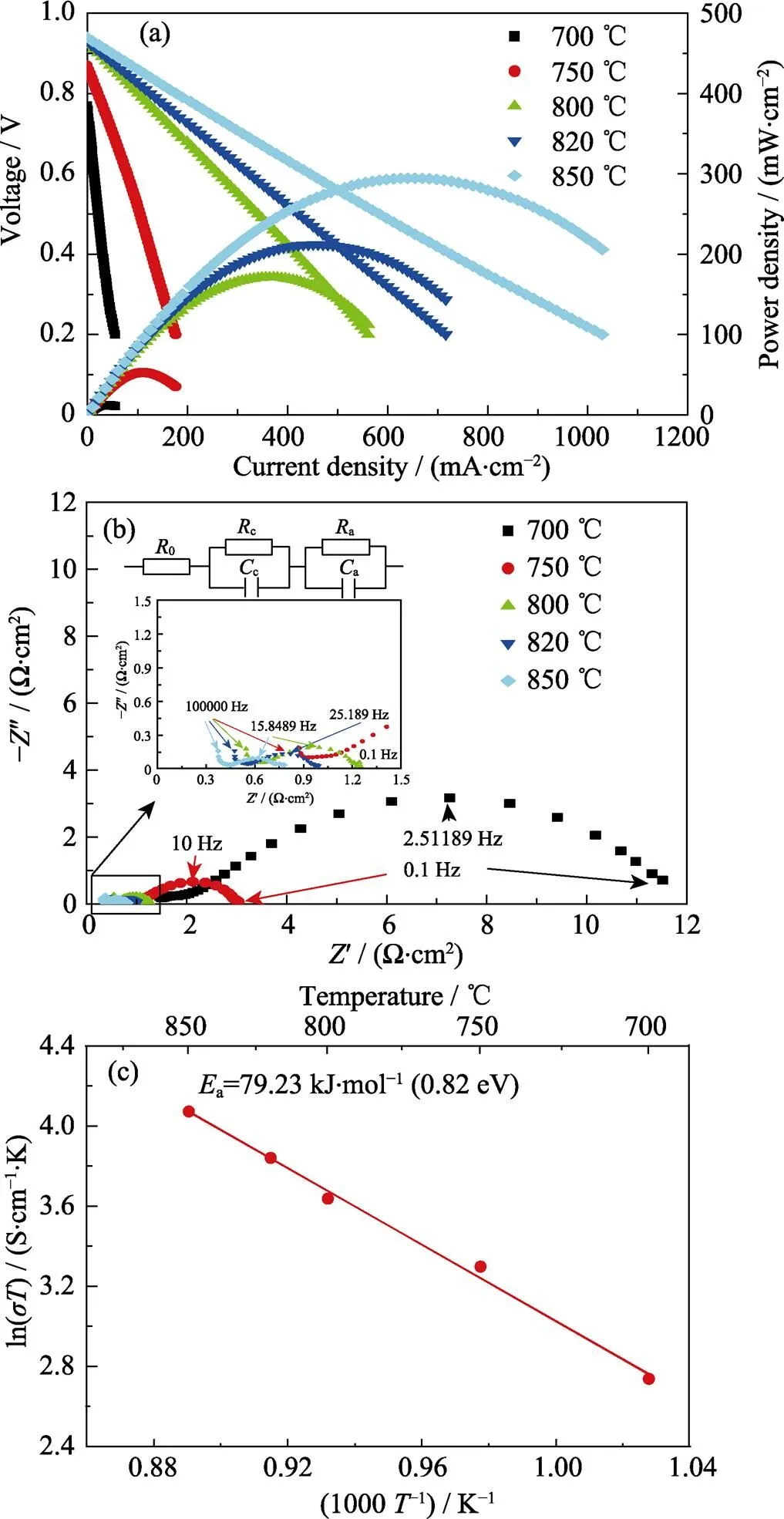

首先测试所制备的四节串联DC-SOFC电池组中的第一节电池, 其电化学性能如图4所示。从图4(a)可知, 随着温度的升高, 电池的开路电压(OCV)随之升高。这主要是因为电池的OCV与燃料室内CO和CO2的相对分压有关。根据热力学计算结果可知, 在碳过量的C-O系统中, 平衡气体产物中CO的分压随温度的升高而升高, 而根据Nernst方程, 电池的OCV跟CO的分压呈正相关的关系, 因此OCV随温度的升高而增加[7,24]。当温度为850 ℃时, 实际开路电压为0.94 V, 比理论开路电压(1.059 V)[7]低了~10%, 可能是电解质上方气孔过大所致。此外, 电池的功率密度也随温度的升高而增大, 850 ℃时的最大功率密度达到294 mW×cm–2, 主要是因为温度越高, 电池的电化学反应速度越快。电池在不同温度下的-曲线接近一条直线, 表明相对于电池的欧姆阻抗造成的能量损失, 电池的活化(低电流密度区)和反应物浓度(高电流密度区)造成的能量损失并不明显。

图2 四节串联电池组(a)示意图和(b)实物图

图3 (a)DC-SOFC, (b)YSZ电解质, (c)阴极和电解质界面, (d)阳极和电解质界面的截面微观照片

从图4(b)可知, 电池的欧姆电阻随温度的升高而减小, 因为电解质的电导率随温度的升高而增大, 在电解质厚度一定的情况下, 欧姆阻抗(0)随电导率的增加而减小。同时, 电池的极化阻抗(sac)也随温度的升高而减小, 这主要是因为电化学反应速率随温度的升高而加快。温度在850 ℃时, 电池的欧姆阻抗为0.44 Ω×cm2, 极化电阻为0.34 Ω×cm2, 表明欧姆电阻占了总电阻的主要部分; 但是当温度为700 ℃时, 极化阻抗则占主要部分。这主要是因为在较低温度时, 电化学反应速率减慢, 导致电池的极化阻抗急剧增大。一般情况下, YSZ电解质的电导率随温度的变化符合Arrhenius经验式:

式中是电导率, S×cm–1;0是指前因子;a是活化能;是玻尔兹曼常数。根据图4(b)给出的欧姆阻抗随温度变化的数据, 作出YSZ的Arrhenius曲线, 如图4(c)所示, 根据斜率求得YSZ的活化能为0.82 eV, 与文献[25]中的0.83 eV基本一致。

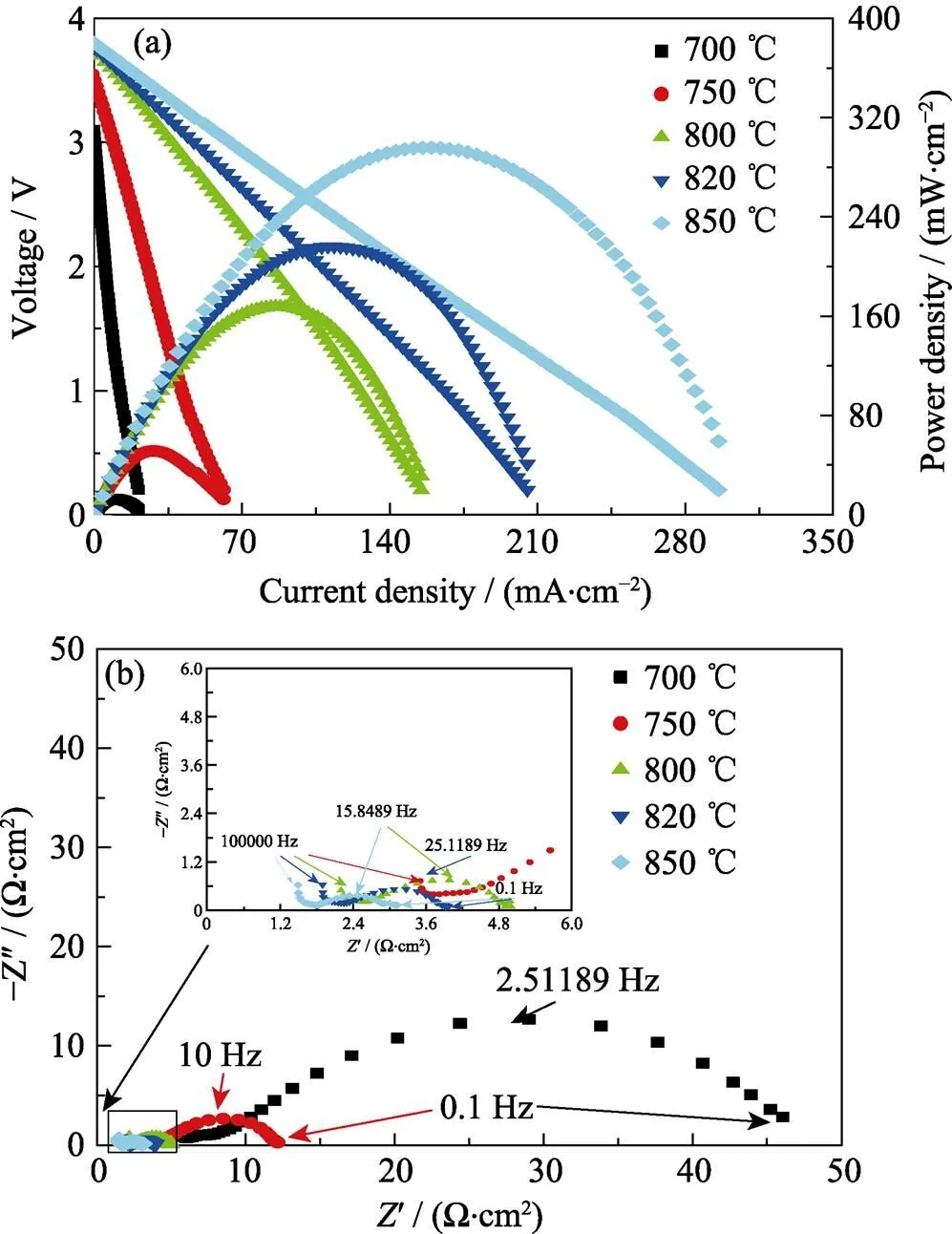

图5是对整个四节串联电池组性能进行测试的结果。从图5(a)可知, 电池组的开路电压随温度升高而升高, 在850 ℃下的开路电压达到了3.80 V, 其值约是第一节单电池的4倍, 说明电池组中的各电池具有很好的一致性。跟单节电池类似, 电池组的最大输出功率也随着温度的升高而增大, 在850 ℃下的最大输出功率为1.66 W, 由于电池组的有效面积为5.6 cm2, 所以其最大功率密度为296 mW×cm–2, 跟单电池(294 mW×cm–2)几乎相等, 进一步说明该构成电池组的各电池具有很好的一致性。由图5(b)可知, 四节串联电池组的欧姆电阻为1.74 Ω×cm2, 极化电阻为1.36 Ω×cm2, 均是第一节电池的4倍; 而且欧姆阻抗和极化阻抗随温度的变化趋势也和单电池的一致。

图4 4节串联电池组中第一节电池的(a)输出性能, (b)开路下的阻抗谱图(插图为放大图和等效电路图), (c) YSZ的Arrhenius曲线

图5 四节串联的电池组在不同温度下的(a)输出性能, (b)开路下的阻抗谱图(插图为放大图)

图6所示为四节串联电池组在800 ℃、300 mA恒电流下的放电性能曲线。可见, 在放电开始后的8 h内, 电池组有一个相对平稳的放电平台, 放电电压约为2.25 V。11 h后, 电池组放电电压降为0。在高温(~800 ℃)条件下运行时, 足量的碳与一定量的氧构成的体系中, CO是主要的平衡产物气体, 因此置于SOFC阳极室的碳在高温时与残留在阳极室的空气反应生成CO, 这些CO气体扩散到阳极发生电化学氧化反应(2), 生成CO2并给出电子:

CO + O2–= CO2+ 2e–(2)

产物CO2扩散到固体碳的表面, 与碳燃料发生逆向Boudouard反应(2), 生成更多的CO:

图6 4节串联电池组在800 ℃、300 mA下的放电性能图

CO2+ C = 2CO (3)

部分CO再扩散到阳极发生反应(2)。通过反应(2)和(3)之间的不断循环(或耦合), 碳燃料被消耗, 产生持续的电能, 这就是DC-SOFC的工作原理。随着碳燃料随着放电时间的延长逐渐耗尽, 当Boudouard反应产生的CO不足以维持电化学反应时, 电堆自循环被破坏, 电压迅速降为0。整个放电过程中, 放电容量为13.2 A×h, 理论上, 碳的电荷容量(4电子过程)是8.93 A∙h∙g–1, 因此, 该电堆的实际转换效率可计算为~30%。根据图6, 计算出电池的能量容量为8.42 W∙h, 相当于碳的能量密度为1.68 W×h×g–1, 该值明显高于当前锂离子电池的最大能量密度(~0.3 W×h×g–1)[26], 表明DC-SOFC在具有大功率和高能量密度需求的新能源电动汽车、无人机和军用设备等方面具有广阔的应用前景。

3 结论

通过流延成型法制备YSZ电解质生坯, 并在生坯上打孔, 成功制备了基于单片电解质的四节串联直接碳固体氧化物燃料电池组。当采用担载5wt% Fe催化剂的活性炭作为燃料时, 电池组在850 ℃下的开路电压为3.80 V, 最大输出功率为1.66 W。构成电池组的各电池具有很好的一致性。对四节串联电池组中的第一节单电池进行测试表明, 其开路电压为0.94 V, 约为电池组的1/4; 最大功率密度为294 mW×cm–2, 与四节串联电池组(296 mW×cm–2)基本相等。电池组在800 ℃下, 采用300 mA恒电流放电11 h, 相当于13.2 A×h的电量, 据此计算的燃料利用率为~30%。本研究表明基于单片电解质的DC-SOFC电池组在便携式或分布式等小型电源中具备潜在应用前景。

[1] LIU J, ZHOU M Y, ZHANG Y PElectrochemical oxidation of carbon at high temperature: principles and applications.,2018, 32: 4107–4117.

[2] CAO T Y, HUANG K, SHI Y XRecent advances in high-temperature carbon–air fuel cells.,2017, 10(2): 460–490.

[3] ZHOU Q, CAI W Z, ZHANG Y PElectricity generation from corn cob char though a direct carbon solid oxide fuel cell.,2016, 91: 250–258.

[4] WANG X Q, LIU J, XIE Y MA high performance direct carbon solid oxide fuel cell stack for portable applications.,2017, 33(8): 1614–1620.

[5] TANG Y B, LIU J. Fueling solid oxide fuel cells with activated carbon.,2010, 26(5): 1191–1194.

[6] TANG Y B, LIU J. Effect of anode and boudouard reaction catalysts on the performance of direct carbon solid oxide fuel cells.,2010, 35(20): 11188–11193.

[7] XIE Y M, TANG Y B, LIU J. A verification of the reaction mechanism of direct carbon solid oxide fuel cells.,2012, 17(1): 121–127.

[8] BAI Y H, LIU Y, TANG Y BDirect carbon solid oxide fuel cell—a potential high performance battery.,2011, 36(15): 9189–9194.

[9] JAMES L, ANDREW D. Fuel Cell Systems Explained. Second edition. England: The Atrium, Southern Gate, Chichester, West Sussex PO19 8SQ, 2003: 6–14.

[10] 刘江, 张莉, 刘燕, 苑莉莉. 一种单片电解质固体氧化物燃料电池组. 中国, CN103956504 A. 2014–04–10.

[11] YU M X, ZHANG J X, LI X GOptimization of the tape casting process for development of high performance alumina ceramics.,2015, 41(10): 14845–14853.

[12] MOON H, KIM S, HYUN SDevelopment of IT-SOFC unit cells with anode-supported thin electrolytestape casting and co-firing.,2008, 33(6): 1758–1768.

[13] HOWATT G N, BREEKENRIDGE R G, BROWNLOW J M. Fabrication of thin ceramic sheets for capacitors.,1947, 30(8): 237–242.

[14] LEE S, LEE K, JANG Y HFabrication of solid oxide fuel cells (SOFCs) by solvent-controlled co-tape casting technique.,2017, 42(3): 1648–1660.

[15] LOEY A. SALAM R D M, HUGH ROBERTSON. Pyrolysis of polyvinyl butyral (PVB) binder in thermoelectric green tapes.,2000, 20: 1375–1383.

[16] HEDAYAT N, PANTHI D, DU Y. Fabrication of tubular solid oxide fuel cells by solvent-assisted lamination and co-firing a rolled multilayer tape cast.,2018, 15(2): 307–314.

[17] ALBANO M P, GARRIDO L B. Aqueous tape casting of yttria stabilized zirconia.,,2006, 420(1/2): 171–178.

[18] MISTLER R E, TWINAME E R. Tape Casting: Theory and Practice. America: The American Ceramic Society, 2000: 37–39.

[19] MICH LEK M, BLUGAN G, GRAULE TComparison of aqueous and non-aqueous tape casting of fully stabilized ZrO2suspensions.,2015, 274: 276–283.

[20] CEYLAN A, SUVACI E, MANDAL H. Role of organic additives on non-aqueous tape casting of Sialon ceramics.,2011, 31(1/2): 167–173.

[21] WANG C C, LUO L H, WU Y FA novel multilayer aqueous tape casting method for anode-supported planar solid oxide fuel cell.,2011, 65(14): 2251–2253.

[22] NISHIHORA R K, RACHADEL P L, QUADRI M G NManufacturing porous ceramic materials by tape casting—a review.,2018, 38(4): 988–1001.

[23] CAI W Z, ZHOU Q, XIE Y MA facile method of preparing Fe-loaded activated carbon fuel for direct carbon solid oxide fuel cells.,2015, 159: 887–893.

[24] CAI W Z, LIU J, XIE Y MAn investigation on the kinetics of direct carbon solid oxide fuel cells.,2016, 20(8): 2207–2216.

[25] JOON H K, GYEONG M C. Mixed ionic and electronic conductivity of [(ZrO2)0.92(Y2O3)0.08]1-y(MnO1.5).,2000, 130: 157–168.

[26] LI X N, LIANG J W, HOU Z GThe design of a high-energy Li-ion battery using germanium-based anode and LiCoO2cathode.,2015, 293: 868–875.

A Direct Carbon Solid Oxide Fuel Cell Stack Based on a Single Electrolyte Plate Fabricated by Tape Casting Technique

WANG Wei1, YUAN Li-Li1, QIU Qian-Yuan1, ZHOU Ming-Yang1, LIU Mei-Lin1,2, LIU Jiang1

(1. Guangzhou Key Laboratory for Surface Chemistry of Energy Materials, New Energy Research Institute, School of Environment and Energy, South China University of Technology, Guangzhou 510006, China; 2. School of Materials Science & Engineering, Georgia Institute of Technology, Atlanta GA 30332-0245, USA)

A direct carbon solid oxide fuel cell stack based on a single electrolyte plate was proposed and investigated for applications in small-scale power supplies. YSZ electrolyte plates were fabricated through tape casting technique. Small holes, contributing to electrical connection between the electrodes on opposite sides of the electrolyte, were punched on the green electrolyte plates. A stack with four cells electrically connected in series was prepared, whose total effective area was 5.6 cm2. The 4-cell-stack was tested with 5 g Fe-loaded (5wt%) activated carbon as fuel and ambient air as oxidant. The stack gave an open circuit voltage of 3.80 V and the a peak power of 1.66 W, corresponding to a power density of 296 mW×cm–2at 850 ℃. Meanwhile, the peak power density of the first cell of the stack was 294 mW×cm–2, suggesting good consistency among the four cells constituting the stack. The stack discharged at a constant current of 300 mA for 11 h at 800 ℃, giving a discharging energy of 8.42 W×h and fuel utilization of 30%. This work shows the promise of developing DC-SOFCs for portable and distributed applications.

solid oxide fuel cell; single planar stack; carbon fuel; tape casting

TM911

A

1000-324X(2019)05-0509-06

10.15541/jim20180345

2018-07-26;

2018-10-28

国家自然科学基金(91745203, U1601207); 广东省公共研究与能力建设专项基金(2014A010106008); 广东省引进创新创业团队项目(2014ZT05N200)

National Natural Science Foundation of China (91745203, U1601207); The Special Funds of Guangdong Province Public Research and Ability Construction (2014A010106008); Guangdong Innovative, Entrepreneurial Research Team Program (2014ZT05N200)

汪维(1993–), 女, 硕士研究生. E-mail: 823442499@qq.com

刘江, 教授. E-mail: jiangliu@scut.edu.cn