LCR测量仪的研究与设计

2019-06-06宋永,杨阔

宋 永,杨 阔

(1.阿坝师范学院电子信息与自动化学院,四川汶川 623002;2.阿坝师范学院应用物理研究所,四川汶川 623002)

0 引言

随着智能化水平的提高以及制造工艺的进步,电子元器件的体积趋于小型化[1],无源器件的精度更加精确,工作频率越来越高,这对LCR(电感、电容、电阻)测试仪器提出了更高的要求[2]。目前国内生产LCR测试仪普遍存在测量精度低、测量频率范围小等缺点。为了克服这些缺陷,系统设计了一种宽频带、高精度的LCR测试仪,其主要利用CPLD+DDS技术产生系统所需的精密信号源,以保证激励信号的精度。采用矢量电压/电流信号检测电路和相敏检波电路实现矢量信号的精密检测,测试结果表明,本文设计的LCR检测仪具有测量速度快、准确度高等优点[3]。

1 系统总体设计方案

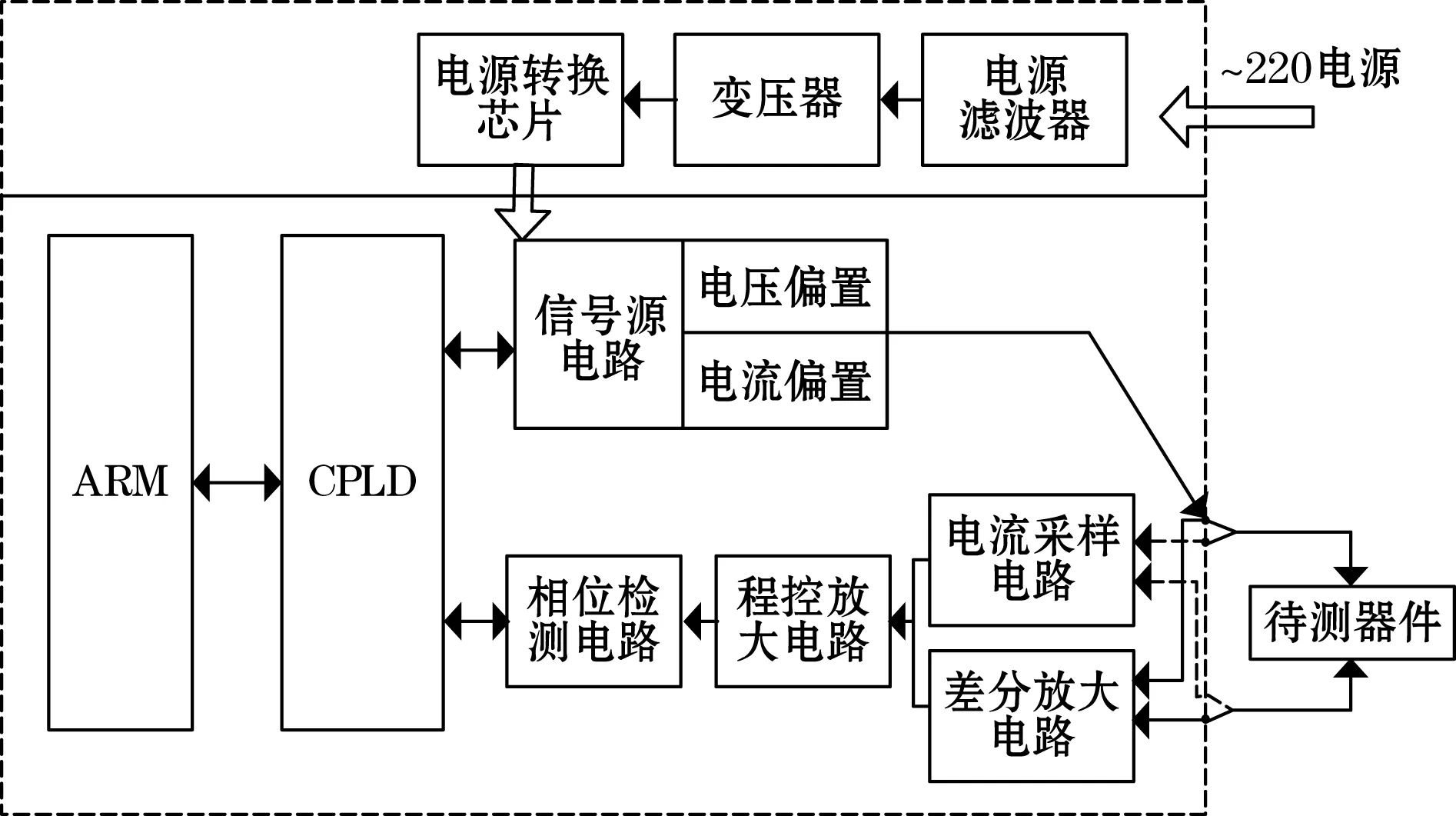

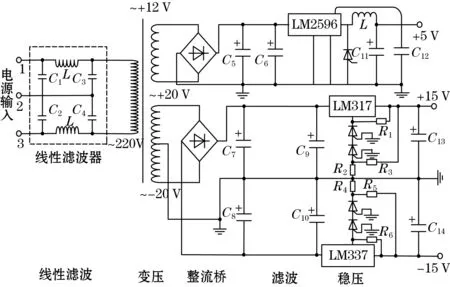

LCR测量仪检测系统主要是由信号产生模块、信号处理模块、数据采集模块以及电源模块组成[4]。信号产生模块用于产生高精度的激励信号,将激励信号施加到待测器件上。信号处理模块是对施加到负载上的电压电流信号进行预处理,保证电压电流信号的精确性。数据采集模块用于采集系统产生的反馈信号,并送入A/D转换器进行模数转换。电压模块则是为整个系统供电,系统总体结构如图1所示。

图1 系统整体结构图

信号源产生适当的激励信号加到待测器件的两端,通过控制器调节自动平衡电桥电路,选择合适的采样档位,然后再将信号送入到阻抗测量系统中。利用混频器求得激励信号和反馈信号的相位差,再将混频器输出信号送入信号检测电路,计算得到待测器件的阻抗Z。最终,根据相关公式,将阻抗Z转换为L、C、R值。

2 系统硬件设计

LCR测量仪的硬件电路主要包括信号源驱动电路、信号检测电路以及数字信号控制电路等。系统硬件框图如图2所示[5]。系统接入220 V交流电,通过相关整流滤波电路后转换为系统所需要的直流电。控制器产生激励信号驱动待测器件,由信号检测电路完成待测器件反馈信号的检测,最终送入控制器中计算、处理,求得待测器件的L、C、R值。

图2 系统硬件框图

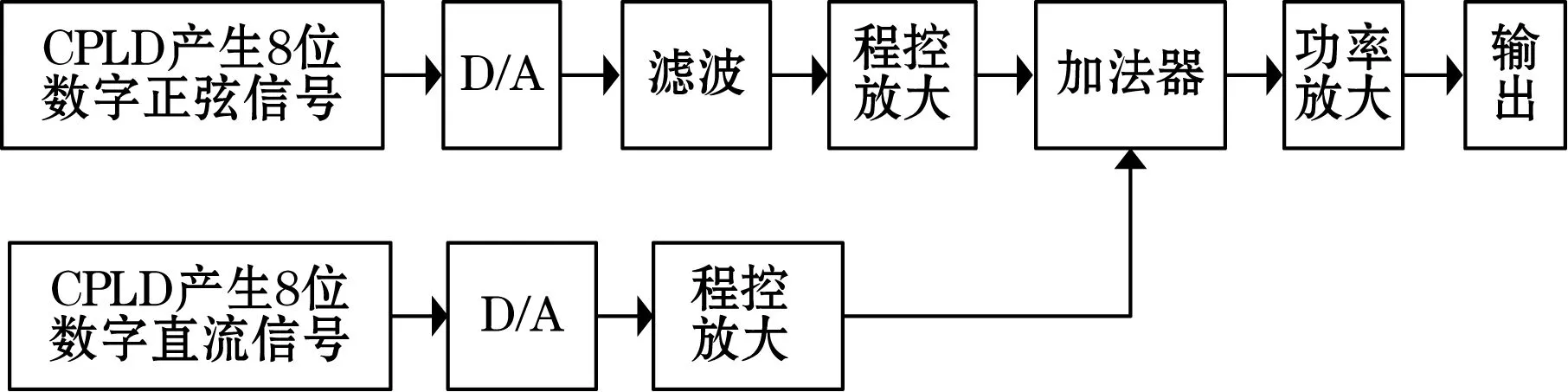

2.1 信号源产生电路

系统的信号源有电压源和电流源两种[6]。其中电压源包括直流信号源和交流信号源,直流信号源用于测量直流电阻,而交流信号源用于测量复阻抗,信号源检测原理图如图3所示。

图3 信号源检测原理图

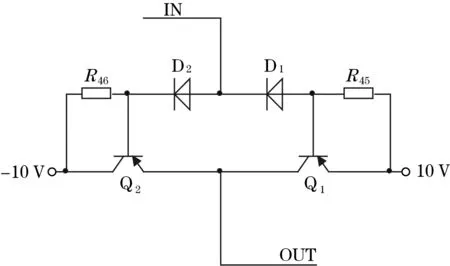

信号源电路在CPLD的控制下产生数字信号,经外部D/A转换后产生模拟信号,经过程控放大和滤波电路之后产生相应的直流信号和正弦交流信号。两个信号在加法器中求和,得到系统所需要的电压源驱动信号。由于加法器输出的信号功率很小,并不能直接去驱动负载,因此需要在加法器输出后加一个功率放大电路[7]。本文选用推挽式功率放大电路实现功率放大,硬件电路如图4所示。

图4 推挽式功率放大电路

为了避免交越失真,在电路中加入电阻R45、R46和二极管D1、D2,为三极管Q1、Q2提供直流偏置,使得其处于微导通状态。由于信号源的内阻大约为10 Ω,电压信号源的有效值约20 V,因此经过功率放大电路后系统的输出的最大功率达20 W,满足系统设计要求。

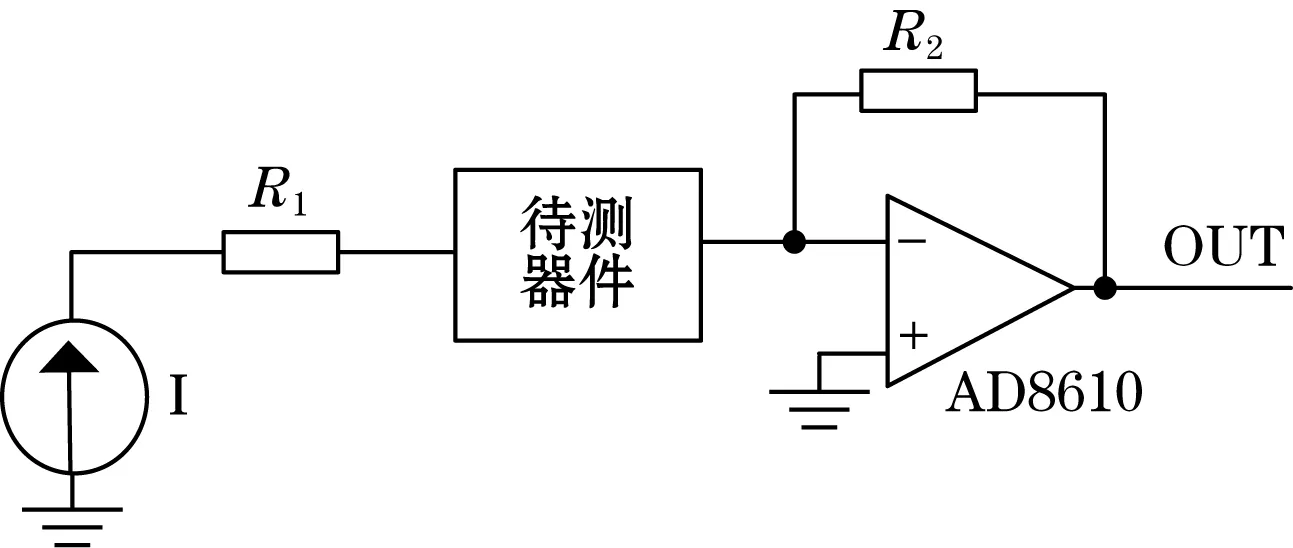

本文设计的LCR测量仪,有些情况需要使用恒流源作为激励信号,因此还需要设计一路可控电流源作为激励信号的一部分[8]。当电流源替代电压信号时,将电流源串联接入检测电路中,检测示意图如图5所示。

图5 电流源检测原理图

系统实现了0~1 A的电流输出,单片机内部的12位D/A转换器控制输出0~3.3 V的电压。当加在负载ZL上的电压在0~3.3 V波动时,负载上的电流在0~1 A之间连续变化,硬件电路如图6所示。

图6 压控恒流源电路图

2.2 检测电路

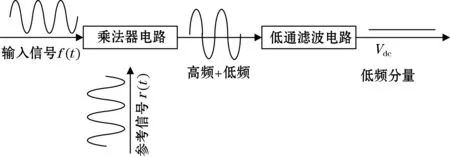

当利用信号源激励待测器件时,在待测器件的另一端就会产生一个反馈信号[9-10]。反馈信号中含有直流和交流成分,其中直流信号可以直接利用单片机的A/D转换器进行模数转换,交流信号则需要通过乘法器电路进行相关处理。将产生的交流信号和同频率的参考信号送入乘法器中,则其输出信号中含有高频和低频分量,再通过低通滤波器得到低频直流分量。检测示原理图如图7所示。

图7 反馈信号检测原理图

2.3 电源电路

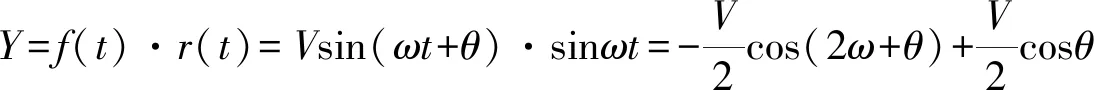

本文设计了一套直流稳压电源给测量系统供电。直流稳压电源分为4个部分:电源变压器、整流部分、滤波部分以及稳压部分[11]。系统接入220 V交流电,经过电源EMI滤波器滤波之后送入变压器,最终经过整流和稳压电路得到系统所需的各项直流电源。电源硬件原理图如图8所示。

图8 电源电路原理图

3 LCR测试仪软件的设计

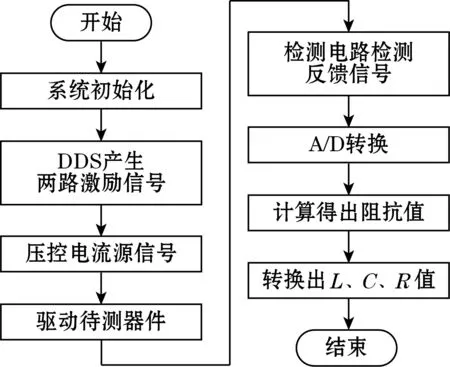

系统软件主要包括两路DDS程序、压控电流源产生程序、定时器中断程序、A/D采用程序以及最小系统程序等。其中CPLD采用VHDL语言编写,ARM采用C语言编写。当接通电源时,系统启动,首先由CPLD控制产生两路激励信号,经功率放大电路之后去驱动待测器件,检测电路检测到的反馈信号经处理后被单片机的A/D转换器采集,计算得出待测器件的阻抗值,最终转换为相应的L、C、R的值。软件流程图如图9所示。

图9 系统软件流程图

4 实验数据分析

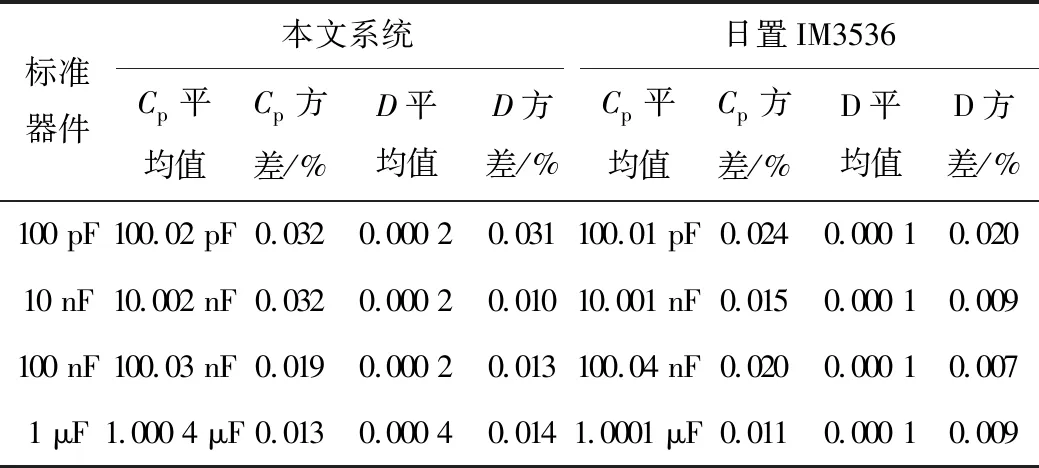

为了进一步验证系统的稳定性和测量的准确性,现对系统做如下测试:利用日本日置的LCR测试仪IM3536对标准的电阻器和电容器进行测试,将测试数据与本文设计的系统进行对比,对同一器件重复测试20次,计算平均值和方差,对于电容器件,主要测量并联电容量Cp和损耗因素D;对于电阻器主要测量电阻Rs,测试数据如表1、表2所示。

表1 并联电容和损耗因素测量数据对比

表2 电阻测试数据对比

由测试数据可知,对同一器件连续测量20次,其测量平均值与实际值几乎一致,说明系统检测精度较高;测量的方差小于0.05%,说明系统的稳定性较好。通过与日置IM3536的LCR测试对比可知,本文设计的LCR测试仪的各项性能指标略低于IM3536,但测量精度相对于国内产品已经提高了很多。

5 结束语

本文设计了一种高精度LCR检测仪,为了避免电压纹波对系统检测精度的影响,系统设计了线性电源电路给各个子系统供电。其次,系统采用CPLD+DDS技术产生所需的精密激励信号源,利用矢量电压/电流信号检测电路和相敏检波电路实现矢量信号的精密检测,从而计算得到待测器件的阻抗值。实际测试结果表明,系统对元器件的各个参数(Cp、D、Rs)的测量精度高,测量方差小于0.05%,稳定性好,符合设计预期。