2种典型嵌挤骨架配比下混合煤样的渗透特性

2019-06-06张天军陈佳伟武振虎李宏斌蒋兴科彭文清庞明坤

张天军,陈佳伟,武振虎,李宏斌,蒋兴科,彭文清,庞明坤

(1.西安科技大学 理学院,陕西 西安 710054;2.陕西省瓦斯督导组,陕西 西安 710054)

0 引 言

岩溶陷落柱是中国华北地区常见的由于长期的地下水溶蚀作用、地质构造力与上覆岩层重力作用造成的地质现象。而在深部矿井,地质水文条件极其复杂,陷落柱往往为地下水的运移提供通道,导致突水灾害的发生,严重威胁着煤矿安全生产[1-2]。因此,国内外科技工作者展开了大量有关研究陷落柱突水过程的破碎岩体渗流试验。姚邦华等采用数值模拟与试验结合的方法,分析了陷落柱的突水发展过程,从孔隙率、涌水量、颗粒流失等多个角度建立了陷落柱突水过程颗粒迁移的动力模型,并将研究结果应用于相关的工程实践,揭示流体对小颗粒的作用是造成渗透性发生改变的主要原因[3-4]。王宇航等探讨了采用地面定向钻孔与骨料注浆工艺,解决陷落柱熔岩诱发突水的有效性[5]。李顺才等以饱和破碎砂岩为试验研究对象,研究了其在恒载变形前后渗透参数的变化规律,得出了变形稳定后渗透参数满足Forchhermer方程[6]。国外学者Yortsos与Acuna将几何分形理论引入渗流力学[7-8]。Sedghi-Asl等利用不同粒径破碎岩样,讨论了非达西流因子与岩样粒径间的关系[9]。Tyler等通过建立关于粒径分布的三维空间分形模型,从而推导出以颗粒质量表示分形维数的公式[10-11]。刘玉等按等质量配比研究了多岩性混合粒径岩样的渗流特性,分析了渗透率与孔隙度的关系[12]。马丹等探讨了混合粒径破碎矸石,在侧限条件下的非线性渗透特性,并分析了试验后的质量损失[13]。张天军等从矿物成分、级配、加载方式等角度开展了大量与破碎煤、砂岩、矸石相关的压缩试验,得到了大量有关破碎岩体渗流特性与蠕变特性的重要结论[14-17]。

在以往的试验中,关于级配破碎岩石渗透特性的研究,很少按照嵌挤骨架原则配比。针对以上问题,以混合粒径破碎煤样为试验研究对象,按照2种典型嵌挤骨架原则配比,利用压缩机试验系统与渗透装置进行破碎煤样试验,获取骨架构成形式、轴向压缩位移、渗透压3种影响因素作用下混合粒径破碎煤样的渗透参数,分析轴向压缩位移改变对其渗透能力作用的规律。

1 配比方式及试验步骤

1.1 嵌挤骨架配比方式

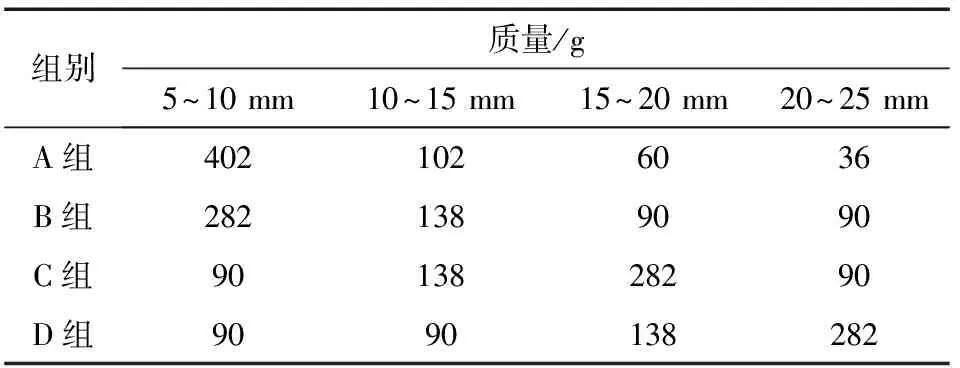

将破碎煤样分为4种不同粒径档,分别为:5~10,10~15,15~20,20~25 mm.混合煤样采用2种不同骨架设计原则的级配方式:单级嵌挤骨架混合料配比原则以及级配嵌挤骨架配比原则。前者是指煤样4种粒径档中,有一档粒径质量超过破碎煤样总质量的60%,故骨架的主要承载及嵌挤能力集中于该档破碎煤样;后者是指4种不同粒径共同承担压实及嵌挤作用。由于2种不同原则下破碎煤样的粒径分布不同,故其渗透特性也必将有较大差异。针对以上2种不同的骨架设计方法,根据文献设计以下4组不同级配破碎煤样[18]:A组破碎煤样配比67∶17∶10∶6;B组破碎煤样配比47∶23∶15∶15;C组破碎煤样配比15∶23∶47∶15;D组破碎煤样配比15∶15∶23∶47.按4组不同配比选取4份破碎煤样,每一份600 g.试验采用5组位移,各组位移下设定4组渗透压进行侧限下的渗流试验。五组轴向压缩位移分别设定为3,6,9,12,15 mm,四级渗透压分别设定为0.5,1,1.5,2.0 MPa.各档粒径煤样的质量见表1.

表1 各档粒径煤样的质量

1.2 试验步骤

先将A组混合煤样装入缸筒内进行密封,然后放置在试验台上并调整试验机的压头,使压头正对并紧密接触活塞,测定压头露出高度。按照计算机预先设定的程序进行试验,进行第一组轴向压缩位移加载,完毕后,调节渗透压进行渗透试验,每级渗透压渗流10 s,记录流量;第一组轴向压缩位移测试结束后进行第二组轴向压缩位移测试,依次完成5组不同轴向压缩位移试验;重复以上步骤进行其他3组不同级配破碎煤样压缩试验,并记录相关的试验参数。

2 破碎煤样粒径组成结构类型

2.1 基于连续级配的密实-悬浮结构

连续型级配指基于富勒曲线所呈现的指数原理所组成。该级配要求破碎煤样粒径从大到小不间断,进而具备连续性,同时各粒径都拥有一定的数量。故而在该级配粒径构成下,同一粒径范围较大颗粒往往都被比其小一档的小粒径颗粒所挤开,造成同档粒径颗粒相互彼此之间相互分离,进而不能构成骨架。目前,连续级配主要是由泰波公式或其演化公式而配比的方式,具有极强的密实性。泰波公式如下

(1)

式中P为煤样最大密实度;d为煤样的某一档粒径,mm;Dm为最大粒径,mm.

2.2 骨架-空隙结构

若把连续级配改为连续开级配,破碎煤样颗粒间将会紧密相接,颗粒间会形成嵌挤骨架。粒径组成上表现为细颗粒较少造成其无法充分填充较大粒径档所构成的骨架空隙,该种结构服从嵌挤原则,大颗粒破碎煤样颗粒之间的内摩擦阻力,以及嵌挤力对其整体强度起主要作用。然而,由于其内部空隙较大,故其渗透能力较强。

2.3 嵌挤-密实结构

嵌挤-密实结构是指粒径配比不具备连续性,大颗粒数目相对较多,从而形成空间型骨架。再通过足够多的细小颗粒填充,最终使其具有密实度大和残余空隙率小的特点。此外,该结构往往具有较大的内粘聚力与内摩擦角,是一种从物理形态上表现出较高稳定性的结构。

3 试验结果与分析

基于Forchheimer经验公式,对破碎煤样在渗流过程中的渗透率k进行计算。

(2)

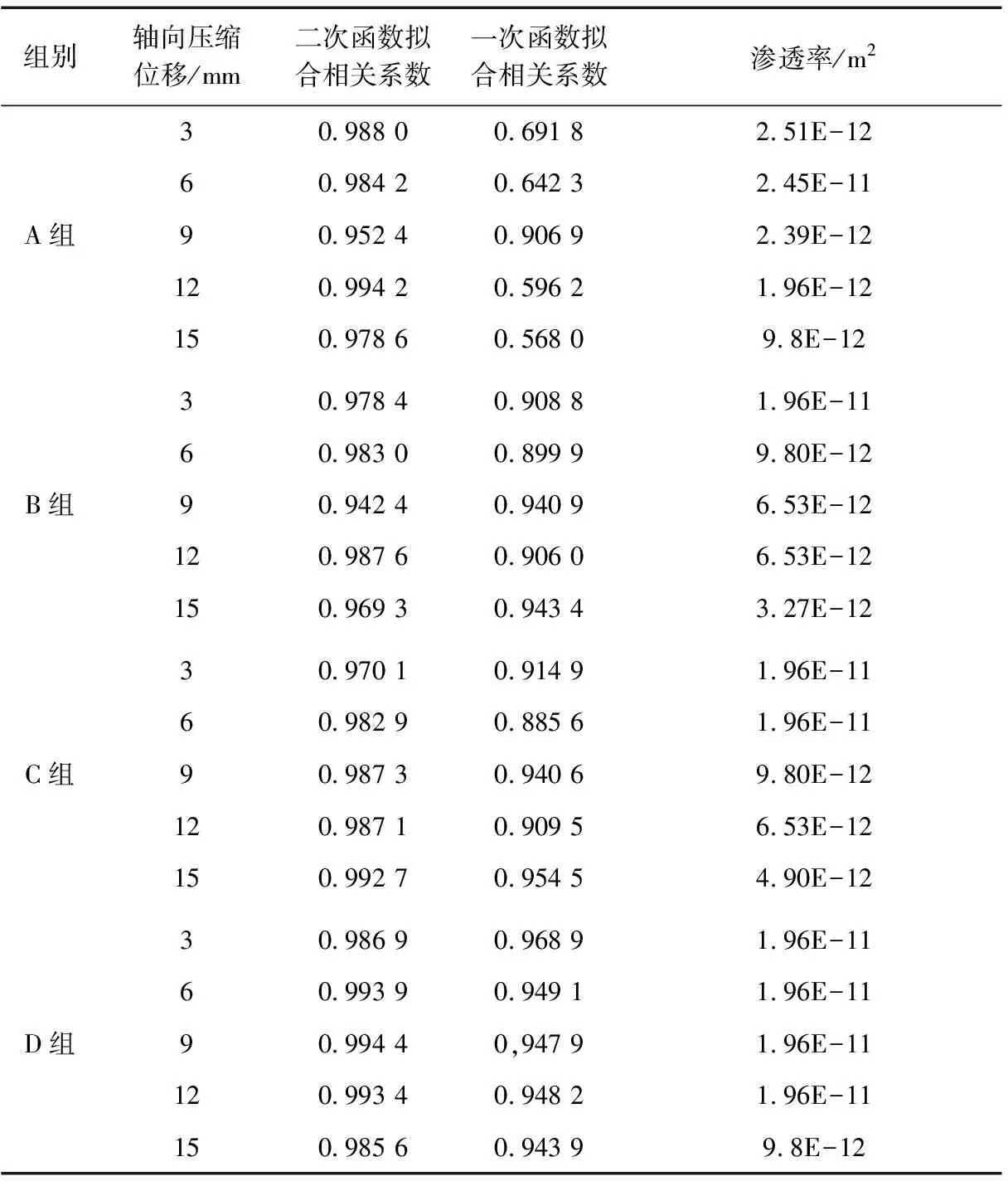

式中 ∂p/∂x为水压梯度,Pa/m;v为渗流速度,m/s;μ为流体的动力粘度(大小为1.96×10-2),N·s/m2;ρ为流体的质量密度,kg/m3;k为煤样的渗透率,m2;β为非Darcy流因子。通过渗流速度与孔压梯度的二次拟合关系式及公式(2),可以得到4组煤样在5个不同压缩位移阶段的渗透率k和拟合系数,见表2.

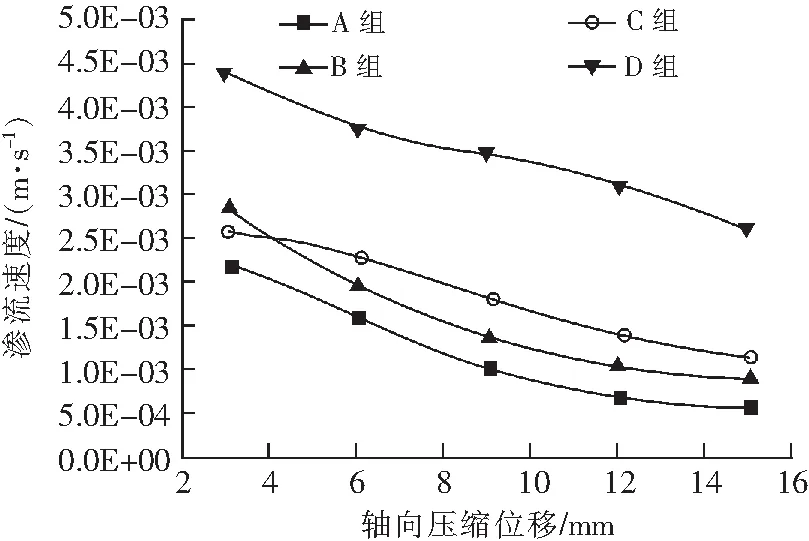

图1 轴向压缩位移与渗流速度Fig.1 Axial compression displacement and seepage velocity

组别轴向压缩位移/mm二次函数拟合相关系数一次函数拟合相关系数渗透率/m230.988 00.691 82.51E-1260.984 20.642 32.45E-11A组90.952 40.906 92.39E-12120.994 20.596 21.96E-12150.978 60.568 09.8E-1230.978 40.908 81.96E-1160.983 00.899 99.80E-12B组90.942 40.940 96.53E-12120.987 60.906 06.53E-12150.969 30.943 43.27E-1230.970 10.914 91.96E-1160.982 90.885 61.96E-11C组90.987 30.940 69.80E-12120.987 10.909 56.53E-12150.992 70.954 54.90E-1230.986 90.968 91.96E-1160.993 90.949 11.96E-11D组90.994 40,947 91.96E-11120.993 40.948 21.96E-11150.985 60.943 99.8E-12

3.1 轴向压缩位移与渗流速度关系

图1给出渗透压0.5 MPa时,各组煤样五级轴向压缩位移与渗流速度的关系图。从图1可以看出,各级位移下渗流速度大小依次为D组、C组、B组、A组,处理其他三级渗透压各组数据,同样符合以上规律。其中3 mm时B组渗透速度比A组大,可能是此时煤样内部有效孔隙通道较大。通过比较B组、C组,可以说明5~10 mm含量越高,渗流速度越小。C组、D组5~10 mm含量相同,其主要质量集中于15~25 mm,C组最高粒主要质量集中于15~25 mm,而D组最高粒径档20~25 mm含量较高,渗流速度远远高于其他组。以上试验现象反映了粒径对渗流速度的影响,表明渗流速度大小总体上与粒径大小呈正相关。

3.2 孔压梯度与渗流速度

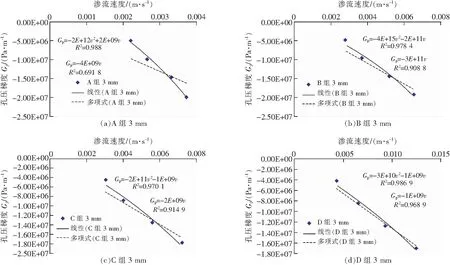

4组煤样在轴向压缩位移3 mm阶段其孔压梯度与渗流速度的关系,以及其拟合曲线与相关系数,如图2所示。

图2 各组煤样孔压梯度Gp与渗流速度拟合Fig.2 Pore pressure gradient and seepage velocity of each coal sample

函数性拟合曲线相关系数都较高,二次函数拟合曲线相关系数大于线性拟合曲线相关系数,且线性相关程度依次为D组、C组、B组。而单级嵌挤骨架,以细颗粒煤样为主的A组混合料,其二次函数拟合曲线相关系数远高于线性函数相关系数。处理其他数据发现,依旧总体满足上述现象,且各组煤样在不同压缩位移阶段,其渗流速度都随着孔压梯度的减小而增大(即随渗透压的增大而增大)。从图1,图2可以得出,破碎煤样的粒度组成对其渗透特性有一定的影响,按照以细颗粒为主的单级嵌挤骨架配比的A组混合破碎煤样渗流过程中,出现偏离线性函数(Darcy定律)的现象更加显著,原因是:①A组单级嵌挤骨架混合料以细小粒径为承载骨架,故其密实度与内凝聚力远大于其他三组通过级配嵌挤骨架配比的煤样,进而在渗流过程中有更大的阻力,非线性渗流现象越明显,下文将对此现象的阻力作进一步的分析;②该试验装置渗流入口压力为P1,渗流出口与大气相通(P2为0),孔压梯度随渗透压增大而减小,故煤样渗流速度随孔压梯度减小而增大。

3.3 轴向压缩位移与渗透率的关系

破碎煤样的渗透率与粒径紧密相关,根据文献,将粒径小于5 mm的煤样总质量所占比例成为P5,P5与渗透率满足以下关系[19]

k=ce-nP5

(3)

小于d以下的煤样百分含量为

(4)

通过式(3)、(4)得到渗透率k与粒径间的联系,如式(5)

(5)

式中d为粒径大小,mm;da为几何平均粒径,mm;σ为粒径对数均方差。

在实际工程中,根据工程对渗透性的要求,对破碎煤岩的粒径进行调整,以满足工程要求。

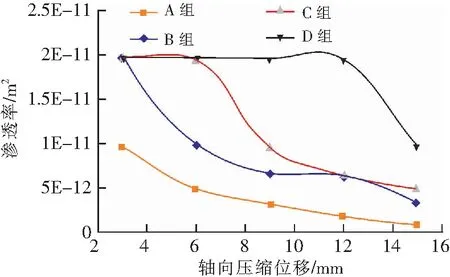

根据表2得到轴向压缩位移与渗透率k的关系,如图3所示。

图3 各组煤样轴向压缩位移与渗透率Fig.3 Axial compression displacement and permeability parameter of each group

从表2和图3可以看出,随轴向压缩位移的增加,各组煤样渗透率k总体具有减小的趋势,但D组煤样渗透率在前3个阶段保持平稳,直到压缩的最后一个阶段才迅速减小;C组煤样渗透率呈现先平稳变化,再急剧减小,最后又缓慢减小的现象;B组煤样先急剧减小,在轴向压缩位移12 mm时,出现渗透率比9 mm阶段大的现象;而A组煤样渗透率远小于其他3组煤样渗透率,以渗透率为出发点探讨煤样的渗透特性,出现以上试验现象的原因有以下几点:①随着轴向压缩位移的增加,破碎煤样内部孔隙减少,总体有效孔隙通道也在减小,是煤样渗透率总体减小的主要原因;②A组煤样从结构组成来说倾向于嵌挤-密实结构,5~10 mm粒径档质量远大于其他3个粒径段的总质量,足以填补其他3种粒径档形成的骨架结构,从而密实性好,渗透率小;③B组煤样小颗粒含量相对较多,在压缩初始阶段结构稳定性较差,小颗粒煤样迅速向大颗粒煤样孔隙充填,进而煤样渗透率迅速下降,而在轴向压缩位移12 mm时由于此时煤样内部有效孔隙通道比前一阶段大,从而出现渗透率比9 mm阶段大的波动现象;④C组煤样倾向于骨架-空隙结构,初始阶段由于大颗粒骨架的承载作用,使得渗透率变化较为平稳,在加载位移达到6 mm后,煤样压缩开始由大骨架的承载作用向小颗粒煤样向大颗粒煤样孔隙充填过渡,渗透率迅速下降,在轴向压缩位移达到12 mm后,煤样相对密实,充填基本完成,渗透率开始缓慢下降;⑤D组煤样从粒度组成来讲,其质量主要集中于20~25 mm粒径档,如同没有充足细料的骨架-空隙结构,其渗透性能极强,压缩过程中由于该粒径档的承载作用时间较长,总的孔隙通道变化复杂,有效孔隙通道缓缓减小,直到结构突然塌陷,轴向压缩位移在12 mm时才出现有效孔隙通道极度减小的转折。

从以上可以看出,破碎煤样的渗透率,不仅仅与轴向压缩位移、孔隙度及粒径等因素有关,还与煤样骨架构成等引起的有效孔隙通道大小、阻力大小相关。

3.4 煤样压实渗透过程中的阻力分析

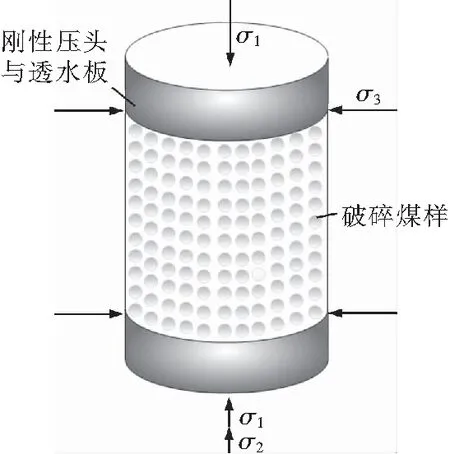

在渗流过程中,破碎煤样渗透装置内部构造是由刚性的上下透水板与压头以及破碎煤样组成的组合模型,物理模型如图4所示。

图4 组合物理模型Fig.4 Combined physical model

根据材料的泊松比效应以及广义胡克定律,对于以破碎煤样整体围成的圆柱体来说,其在渗流过程中,与上下透水板之间存在横向的侧向约束阻力,如式(6)所示

σ3=(1-k0)vσ1/1-v

(6)

将加渗透压所引起的应力记为σ2,此时侧向应力可改为式(7)

σ3=(1-k0)v(σ1-σ2)/1-v

(7)

式中v为压头下压速度,mm/s;σ1为轴向应力,MPa;k0的取值范围为0~1,当破碎煤样与透水板之间存在最大摩擦阻力时,k0=0;当k0=1时,不存在侧向应力,这里假设煤样壁面某一无限小的单元体与透水板无接触,即而k0=1,而越往煤样内部,接触越充分,其k0值越小。试验中,4组不同嵌挤骨架配比方式下混合煤样各级轴向压缩位移加载方式均为分阶段加载,当渗透压不变时,σ3随轴向压缩位移的增大而增大,故侧向约束力越来越大,靠近内部的煤样等同于在承受越来越大的围压,进而随轴向压缩位移增大,每组配比方式下破碎煤样的渗透率总体都呈现出减小趋势;对于4组破碎煤样,当轴向压缩位移不变时,σ2随着渗透压增大而增大,σ3则不断减小,侧向应力减小,进而4组不同嵌挤配比方式下破碎煤样的渗透率均增大。另一方面,从接触面积角度出发,4组混合破碎煤样细颗粒含量从高到低依次为A组、B组、C组、D组,而破碎煤样细小颗粒含量越高,其与透水板接触越充分,横向阻力增大;同时,煤样细颗粒含量越高,颗粒与颗粒之间无论是纵向阻力,还是横向阻力都在增大,进而在渗透压及轴向压缩位移都相同的条件下,4组煤样渗透率从大到小依次为D组、C组、B组、A组。其中,A组破碎煤样细小颗粒含量最多,压缩渗流过程中承受更大阻力,进而呈现出明显的非达西现象。

4 工程价值与应用前景

1)破碎煤岩在不同的配比下,所构成的骨架结构压实与渗透特性差异较大,故而要充当填充体时,应当充分考虑细集料与粗集料的合理质量配比,形成密实性好、稳定性强的骨架结构;

2)对于受降雨、风化以及洪水等外部因素影响的路基、边坡与大坝而言,其原有破碎岩体质量大量流失,通常流失量受粒径大小影响,通过数据采集与分析,合理填充新的填充体;

3)矿产开采遇到的突水问题在掌握不同配比煤岩样渗透特性的基础上,可以为更早的预测突水量及其变化规律提供依据。

5 结 论

1)破碎煤样渗流过程中,渗透率存在的平稳、波动、急剧下滑等现象,说明由于骨架构成形式的不同,煤样压实过程中,有效孔隙通道随着大颗粒煤样对骨架的支撑与小颗粒煤样对较大煤样颗粒之间的空隙的充填变化而变化,20~25 mm大颗粒煤样对骨架的支撑作用明显,5~10 mm小颗粒煤样对较大煤样颗粒之间的空隙具有良好的充填作用。

2)2种配比方式下,孔压梯度与渗流速度两者之间的拟合曲线相关系数都达到0.94以上说明煤样压实渗流过程中都满足Forchheimer方程;以细颗粒为主的A组单级配嵌挤骨架渗流过程中承受的阻力更大,其渗流速度与孔压梯度线性拟合系数总体低于0.7以下,呈现出明显的非线性渗流现象。

3)破碎煤体渗流过程中表示其侧向约束阻力的物理模型表明煤样压实过程中存在侧向应力,侧向应力随着渗透压、轴向压缩位移的增大而增大,说明煤样渗透率的减小,不仅仅与轴向应力的变化有关,还与侧向应力的增加有关。