漳村煤矿原煤选矸系统改造的设计思路

2019-06-06张信龙张军

张信龙 张军

(1.中煤天津设计工程有限责任公司,天津 300120;2.中国矿业大学化工学院,江苏 徐州 221116)

漳村煤矿始建于1958年,现核定生产能力4.0Mt/a。现有原煤处理工艺存在的主要问题有两种:一是现有原煤破碎机对硬度高的矸石破碎效果差,块煤存在过粉碎现象;二是现有原煤分级筛的处理能力小,筛分效果差。这些问题造成动筛跳汰机的入料粒度下限降低,恶化了动筛跳汰机的分选环境。当出现块煤产率增大或块煤中矸石含量较大时,动筛跳汰机处理能力达不到生产要求,精煤损失增加,部分矸石无法提前排出而堵塞排矸轮,或者进入到后续作业,增加重介系统的生产负担,降低了系统的可靠性,增加了生产成本。

1 煤质特征和可选性

1.1 煤质特征

漳村煤矿批准开采3号、15-1号和15-3号煤层。现开采煤层为3号煤层,煤种为贫煤、贫瘦煤,瓦斯等级鉴定为高瓦斯矿井。煤质具有低灰、特低硫、可磨性好、热稳定性好、高灰熔点和高发热量等特点,主要作为动力煤、喷吹煤和炼焦配煤。

1.2 原煤可选性

1.2.1 资料依据及代表性评述

采用的煤质资料为《漳村煤矿筛分浮沉试验综合报告》(2018年3月),符合现场实际状况,以此作为原煤可选性分析的依据。

1.2.2 原煤可选性

原煤自然级筛分组成如表1所示。原煤灰分为30.99%,硫分为0.31%,属中高灰、特低硫煤。+50mm粒级产率为19.68%,灰分为51.56%,其中矸石产率为9.49%,矸含量大,宜进行预先排矸。50~0.5mm随着粒度的降级,各粒级的灰分相近。0.5~0mm产率为11.17%,灰分为20.68%,原生煤泥含量较高。

2 选煤工艺

2.1 选煤方法

目前用于块煤分选主要有重介浅槽分选机、动筛跳汰机、射线智能干选机等[1],而智能分选机器人系统在煤炭行业应用较少。

重介浅槽分选机近年来广泛应用于各类动力、化工用煤选煤厂的块煤分选作业中。不过对于矸石易泥化的煤种较为不利,分选上限一般为200mm,有介质循环量大、系统复杂、生产费用较高等问题。在实际应用中,动筛跳汰排矸存在以下问题:随着产量加大和矸石量增大,处理能力严重不足;矸石含量较高时,设备磨损严重,故障率高;分选效果不佳,矸石带煤率高[2]。

射线智能干选机通过X或γ射线和图像识别技术,运用深度学习算法等技术,对煤和矸进行识别,实现了对块煤的精准识别与分选。射线智能干选机不用水、不用介、不产生煤泥,具有分选精度高、分选粒度宽、处理能力大、智能程度高、安全可靠、节能环保、项目投资成本低等特点[3-5]。

智能分选机器人系统采用卷积神经网络技术,用视觉对煤和矸石进行深度学习,利用大数据来识别煤和矸石,模拟人工抓取动作作为执行机构,具有操作简单、维护方便、抗恶劣环境等特点。

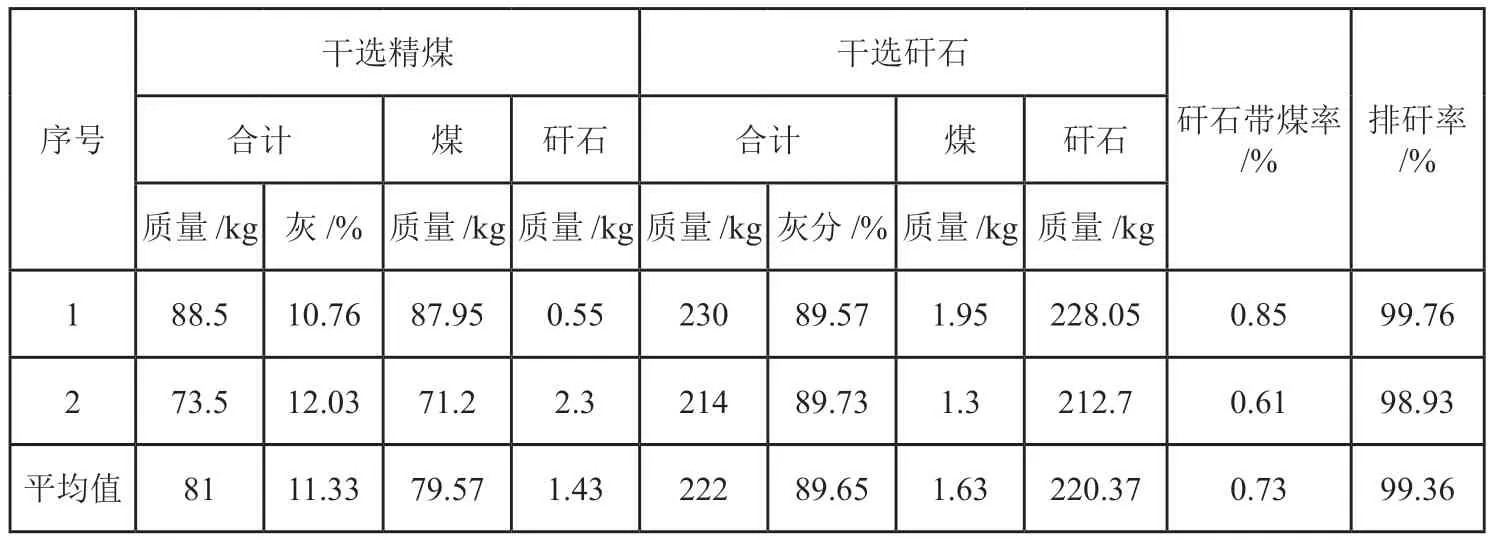

2018年6月,漳村煤矿采集300~50mm块原煤共2.5t,进行X射线智能分选试验。试验入料块原煤性质如表2所示,块原煤试验分选结果如表3所示。300~50mm块原煤平均矸石产率为73.20%,经过X射线智能干选机分选后,干选精煤的平均灰分为11.33%,干选矸石的平均矸石带煤率为0.73%,平均排矸率为99.36%,平均灰分为89.65%。X射线分选效果明显,精度高,适用于漳村煤矿300~50mm块原煤的分选。

因此,推荐采用X射线智能干选机对块煤进行分选。

动筛跳汰机是以水为介质进行分选,以机械方式替代人工手选,减轻工人劳动强度,提高效率。

表3 块原煤试验分选结果表

2.2 工艺流程

改造后的工艺流程为原煤经过300mm破碎后,进行50mm分级,50~0mm混煤直接旁路,300~50mm块煤经过X射线智能干选,块精煤直接作为产品销售,块矸石经过50mm分级,筛上物去现有矿井矸石处理系统,筛下物掺入混煤。

2.3 主要工艺设备选型

主要工艺设备选型如表4所示。

表4 主要工艺设备选型表

2.4 车间工艺布置

原煤先进入原煤破碎机分级破碎,再进入到原煤分级筛,其筛上物300~50mm块煤进入到X射线智能干选机,分选出块精煤和块矸石。块精煤由带式输送机转运至11号转载点,进入到选煤厂生产系统;块矸石进入到块矸石分级筛,其筛上物由矸石带式输送机收集后,再由矸石带式输送机依次转运至12号转载点、13号转载点进入现有矸石排放系统。原煤分级筛筛下物50~0mm混煤由刮板输送机收集后和块矸石分级筛筛下物一起由带式输送机转运至11号转载点,进入到选煤厂生产系统。

3 结语

在实现改善分选效果、稳定产品质量的前提下,针对漳村煤矿现有原煤选矸系统故障率高、稳定性差、分选精度差等情况,通过本次改造提高了系统可靠性、稳定了产品质量、实现了智能化生产、达到减员增效的效果。