亚临界锅炉超低NOx排放改造后高温腐蚀分析

2019-06-06李汝萍童家麟吕洪坤叶云云罗韶辉

李汝萍,童家麟,吕洪坤,叶云云,罗韶辉

亚临界锅炉超低NOx排放改造后高温腐蚀分析

李汝萍1,童家麟1,吕洪坤1,叶云云2,罗韶辉2

(1.国网浙江省电力有限公司电力科学研究院,浙江 杭州 310014; 2.浙江国华浙能发电有限公司,浙江 宁波 315612)

某亚临界锅炉超低NOx排放改造发生高温腐蚀情况,对其水冷壁贴壁气氛进行了测试,并采用模拟装置对腐蚀产物进行理化分析。结果表明:节点功能区、主燃烧区和燃尽区之间的还原区还原性气氛较强,2号角和4号角总体二次风量相对不足,这样增大了2个角附近区域的高温腐蚀;机组高-低负荷循环波动使高温腐蚀不断深入;若管材含有一定的Cr元素,可增强管材的抗腐蚀能力。在锅炉实际运行中,应改善二次风不均匀性,同时在腐蚀风险较高的区域合理应用含Cr元素管材。

亚临界锅炉;高温腐蚀;二次风;贴壁气氛;理化分析;抗腐蚀

国内燃煤锅炉一直存在炉内高温腐蚀问题,自20世纪60年代至今,已有100多个大型电厂的燃煤锅炉存在较严重的高温腐蚀,其中机组容量从25 MW到1 000 MW,蒸汽参数从次高温高压到超超临界压力,使用的燃料有烟煤、半无烟煤、无烟煤和贫煤[1]。随着我国火电机组容量和运行参数不断提高,超临界、超超临界等高参数机组日益成为电网运行的主力机组。这些机组往往采用低NO燃烧技术以降低污染物排放,随着运行时间的增加,炉内水冷壁特别是向火侧水冷壁高温腐蚀现象日益严重,且成为影响锅炉稳定运行的重要因素[2-4]。

一般认为,锅炉水冷壁的高温腐蚀是由煤中硫元素造成,在缺氧燃烧时,即还原性气氛中,煤粉中的硫元素生成游离态的硫和硫化物,进而与水冷壁管道中的铁和铁的氧化物反应,生成铁的硫化物,造成水冷壁高温腐蚀[5]。因此,国内外学者大多从选取抗腐蚀材质和改善水冷壁贴壁还原性气氛的角度采取措施缓解腐蚀。Awassada等人[6]利用安装在锅炉上的测枪,研究了锅炉的高温腐蚀特性,得出该锅炉材料的腐蚀程度和腐蚀速率。Paul等人[7]为了选取抗腐蚀性能较优的管材,研究了不同防腐蚀材质如高铬钢管、奥氏体钢等水冷壁管防腐蚀性能。吕洪坤等[8]对某超超临界锅炉贴壁气氛进行了测量,并对腐蚀剥落片做了扫描电镜微观组织分析,结果表明贴壁还原性气氛波动是造成水冷壁高温腐蚀的主要原因。赵钦新等[9]研究了水冷壁材料T23和T24的高温腐蚀特性,分析了材料的腐蚀深度、腐蚀层成分的特点等。

综上,国内外学者对水冷壁高温腐蚀问题已进行了较深入的研究,但一般采用样本分析、贴壁气氛测试等局部分析,对高温腐蚀的综合分析较少。基于此,本文对某亚临界四角切圆燃烧锅炉超低NO改造后锅炉炉内向火侧水冷壁真实存在的高温腐蚀现象进行综合研究,对水冷壁贴壁气氛进行测试,并利用本项目组专利[10]的腐蚀等效模拟装置对炉内腐蚀进程进行实时检测和取样,并对模拟装置腐蚀产物进行理化分析,以期为电站锅炉缓解高温腐蚀提供参考。

1 研究对象

某电厂3号锅炉为SG-2028/17.5-M908型亚临界、一次中间再热、强制循环汽包炉,锅炉采用四角切圆燃烧、摆动式燃烧器调温、单炉膛、Π型半露天布置。3号锅炉于2014年进行了超低NO排放改造,更换低氮燃烧器,增加燃尽风,同时降低主燃烧区域的氧量以降低炉膛出口NO体积分数。改造后在BC层燃烧器之间、DE层燃烧器之间组成 2个节点功能区,2个区域充分利用分级燃烧原理有效降低煤粉着火初期的NO生成量,相对而言,该区域还原性气氛最浓烈,腐蚀也最严重。图1为DE层燃烧器之间节点功能区真实存在的高温腐蚀现象,其腐蚀已逐步发展成链状。

图1 DE层燃烧器之间节点功能区的高温腐蚀现象

锅炉大修时在标高28 m(BC层燃烧器之间节点功能区)、33 m(DE层燃烧器之间节点功能区)以及39 m(还原区中部区域)前后墙鳍片上开了共18个测试小孔,以测试水冷壁贴壁气氛。由文献[11]可知,H2S和CO的体积分数是水冷壁高温腐蚀的主要腐蚀性气体指标。因此,测量H2S和CO的体积分数和分布在一定程度上可以判断该区域发生高温腐蚀的可能性。

2 水冷壁贴壁气氛测试

2.1 满负荷下腐蚀性气体分布

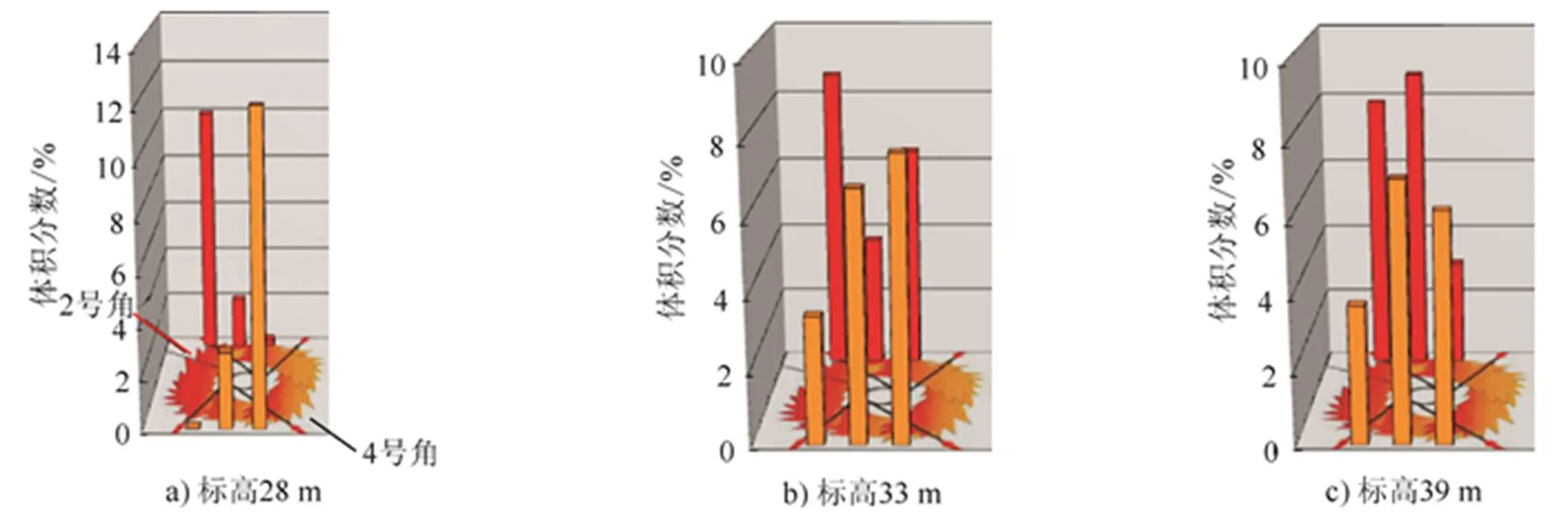

图2为满负荷下标高28 m、33 m和39 m处CO在炉膛前后墙贴壁区域的体积分数。由图2a)可知,该层总体CO体积分数较高,2号角和4号角处CO体积分数达到10%~12%。CO体积分数高反应了该区域还原性气氛较强,腐蚀速率较快。由图2b)可知,在满负荷下,39 m处腐蚀性气体分布与28 m处基本一致,前后墙整体还原性气氛强烈,特别是2号角和4号角区域CO体积分数达到了8%~10%。贴壁气氛测试前,曾对各层燃烧器的煤量和一次风量进行了配平,因此该处CO体积分数较大的分布差异可能与该锅炉二次风配风的不均匀度有关,改善二次风不均匀性是今后重点的调整方向。与28 m处相比,该处腐蚀性气体体积分数明显增大,因此,该处高温腐蚀风险较28 m处更大。由图2c)可知:39 m处还原性气氛总体较28 m处和33 m处更强,CO体积分数在该处绝大多数区域均在3%以上,相对而言,前后墙中部区域还原性气氛最高,CO体积分数达到了7%~10%;此外2号角和4号角附近区域还原性气氛也较强,结合切圆方向,说明2号角和4号角二次风量相对不足,气流刚性较弱。

H2S贴壁气氛测试表明,28 m处2号角和4号角H2S气体体积分数较高,均在0.04%左右。H2S既是腐蚀性气体又是还原性气体,该气体的存在是造成高温腐蚀的重要原因。39 m处H2S在该层的分布与CO基本一致,最高体积分数同样在前后墙中部区域,约为0.03%~0.04%。

综上,在满负荷下,节点功能区和还原区还原性气氛均较强,特别是还原区位置,高温腐蚀可能性很高。2号角和4号角总体二次风量相对不足,使得这2个角附近区域和前后墙中部区域还原性气氛尤为浓烈,进一步增大了这些区域的高温腐蚀风险。

图2 满负荷下炉膛前后墙贴壁区域的CO体积分数

2.2 低负荷腐蚀性气体分布

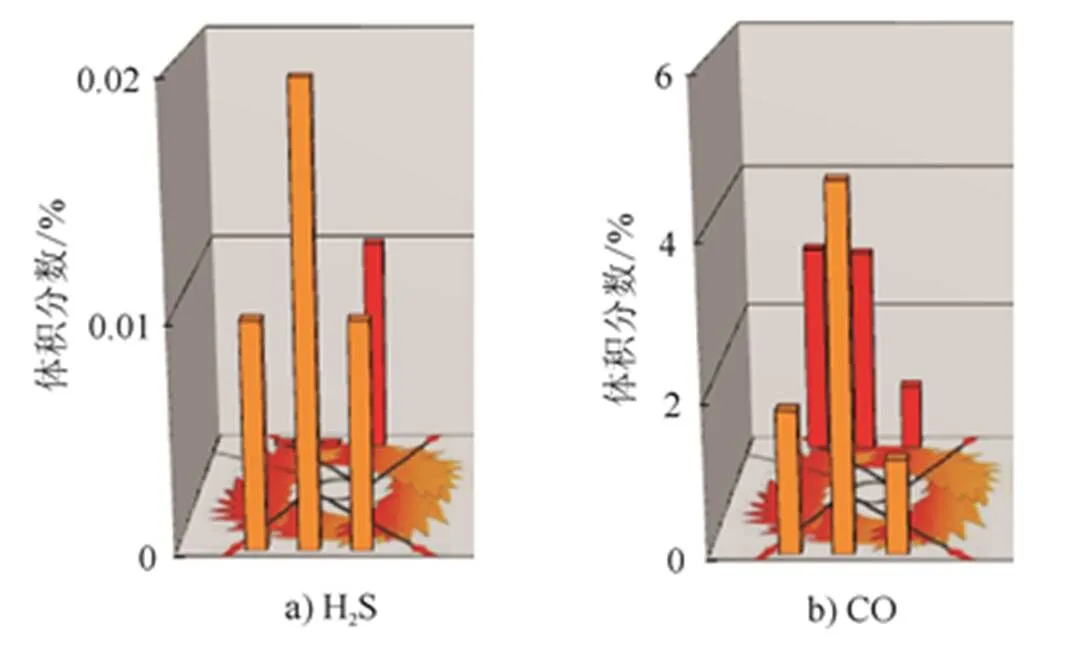

由上文分析可知,还原区中部区域(39 m层)高温腐蚀可能性最高。因此,本文重点对39 m层450 MW和300 MW负荷下的贴壁气氛进行测试。图3和图4分别为39 m层450 MW和300 MW负荷下H2S、CO在前后墙贴壁区域的体积分数。

图3 450 MW负荷下39 m层H2S、CO体积分数

图4 300 MW负荷下39 m层H2S、CO体积分数

在450 MW负荷下,由于实际运行中过量空气系数较满负荷明显高出许多,使得还原区的还原性气氛明显得到遏制,同时,对应的H2S体积分数亦有所下降。随着负荷进一步降至300 MW,还原区的还原性气氛随之减弱。相对而言,仍是2号角、4号角和前后墙中部区域还原性气氛较为浓烈,结合二次风顺时针切圆方向,说明低负荷下也存在 2号角、4号角二次风量相对不足的问题。综上,随着机组高⇌低负荷循环波动,还原区(特别是 2号角、4号角和前后墙中部区域)贴壁气氛亦在氧化性⇌还原性之间循环转变,结合下文腐蚀产物理化分析可知,这是导致炉内高温腐蚀深入发展的重要原因。

3 腐蚀产物理化分析

为了更好地研究水冷壁腐蚀机理,本文采用扫描电镜分析、能谱分析、X射线衍射分析等对高温腐蚀产物进行理化分析。采用一种锅炉水冷壁管等效模拟装置(图5)实时检测炉内腐蚀程度。将该装置装设于3号锅炉还原区观火孔处,实时检测炉内腐蚀进程。

使用2根模拟管,其中一根喷涂含Cr材料,另一根未喷涂,模拟管材质选用水冷壁管材20G[12]。该装置经过5 000 h运行,得到了重度、轻度2个腐蚀程度的腐蚀产物,其中重度腐蚀产物从未喷涂的管材上取得,轻度腐蚀产物从喷涂铬材料的管材上取得。

图5 一种锅炉水冷壁管等效模拟装置

3.1 重度腐蚀产物理化分析

3.1.1 扫描电镜分析

图6为扫描电镜观察到的重度腐蚀产物微观分析结果。由图6可见:腐蚀产物外表面为20~30mm厚的疏松层,附着大量熔融金属球,样品空隙较多,组织较为疏松;中间层为微疏松结构,存在明显的空隙,但显然空隙率远小于外表面,该部位有较多熔融球状脱落坑,推测熔融球体是在腐蚀前金属内部产生的,在制样过程中由于球体与基体结合力小而造成脱落;内表面则不存在明显的空隙结构,组织相对外表面更为致密,且无熔融球,但表面出现了约1 mm的氧化层。这说明腐蚀产物外表面的腐蚀程度远大于内表面,而内表面虽然较为致密,但某些组织可能已发生改变。

图6 重度腐蚀产物微观分析结果

3.1.2 能谱分析

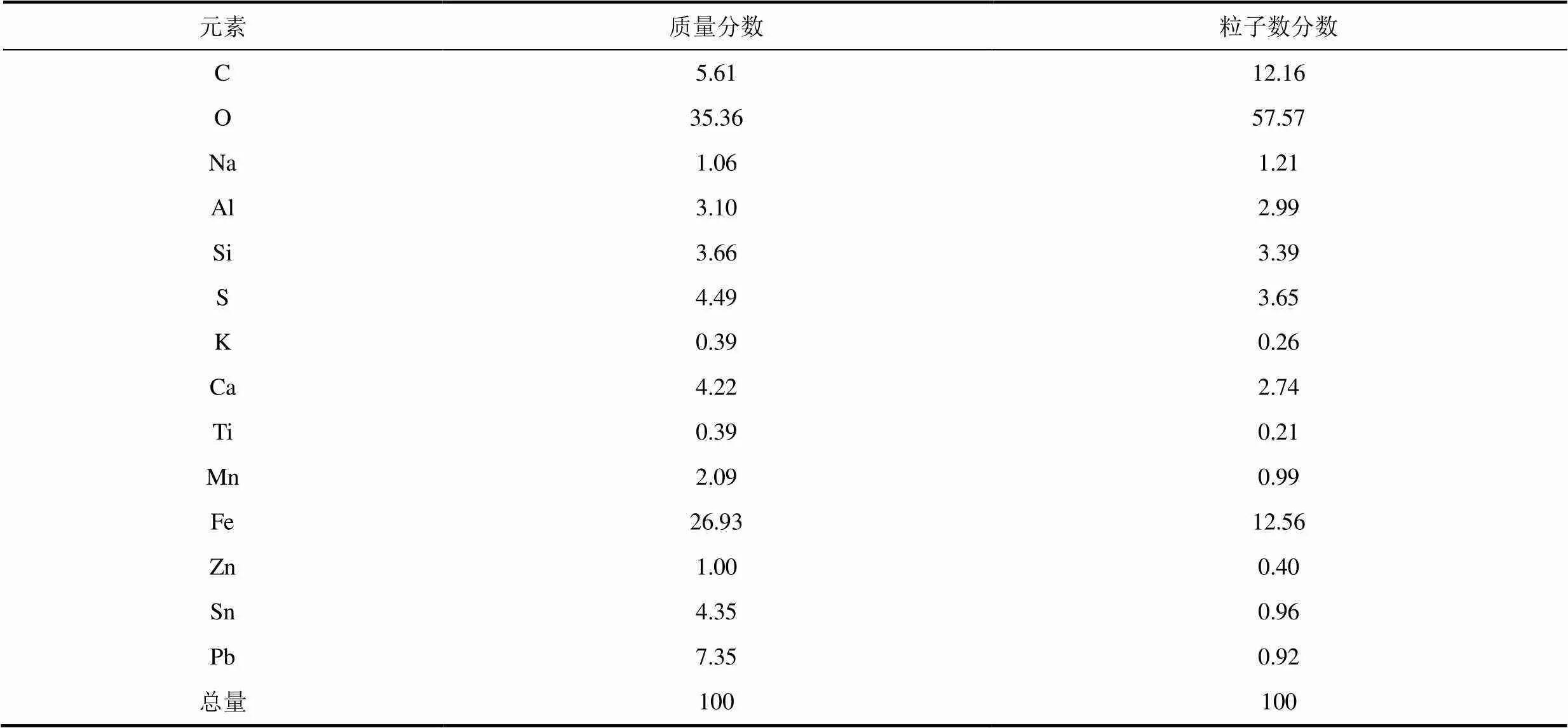

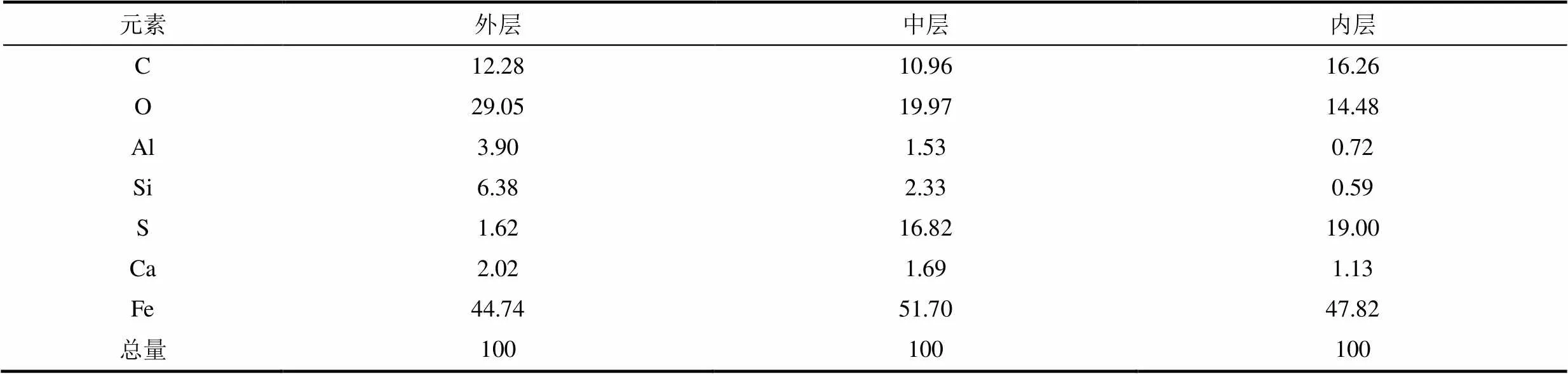

表1为能谱分析得到的腐蚀产物外表面主要元素组成情况,表2为腐蚀产物靠近外表面处(简称外层)、中间层和靠近内表面处(简称内层)由能谱分析得到的主要元素组成情况。由表1可知,外表面含有一定量碱金属Na、Al、Ca、Ti、Mn、Sn、Pb,同时,Fe质量分数仅为26.93%,说明Fe流失严重。由表2可知,Al、Si、Ca元素均由外层到内层逐渐降低,而S元素变化趋势相反,越往内层含量越高。因此,图6中内表面尽管孔隙率较低,且无熔融球,但其化学组分已发生明显变化;同时,各位置的O元素质量分数在14%~29%,说明有较多金属氧化物生成,且外层含量更高。外层空隙较多、S含量相对较少,与该处FeS被氧化成Fe3O4有关。由此可知,Fe3O4比FeS的空隙率要高一些。

表1 重度腐蚀产物外表面主要元素组成情况

Tab.1 The composition of major elements on outer surface of the heavy corrosion products %

表2 重度腐蚀产物各层元素质量分数

Tab.2 The mass fraction of elements in each layer of the heavy corrosion products w/%

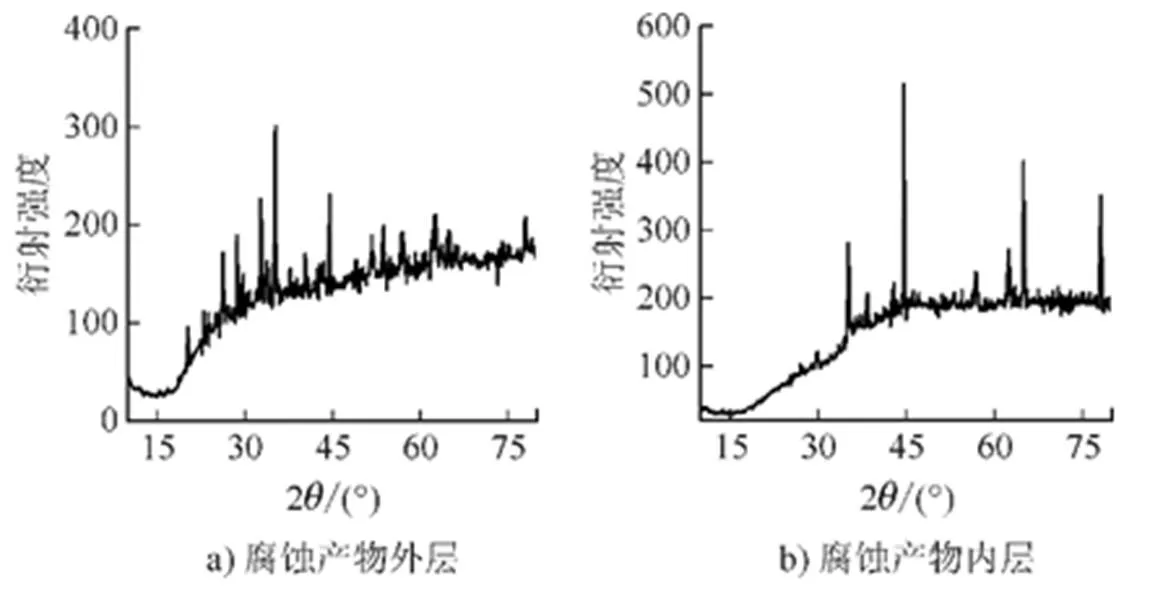

3.1.3 X射线衍射分析

图7为重度腐蚀产物外层和内层X射线衍射分析得到结果。由图7可见,腐蚀产物外层样品中明显存在的物质为Fe3O4和Fe等物质,与能谱分析结果一致,这主要是金属表面腐蚀产物的薄弱区域使得O不断进入产物内部,从而形成Fe3O4等氧化物。由图9b)可知,腐蚀产物内层样品中主要存在Fe3O4、FeS和Fe等物质,这主要是由于S进入内部形成FeS腐蚀,同时也说明已有部分Fe3O4等氧化物形成,其结果与水冷壁易发生硫化氢型腐蚀的结果一致。

图7 重度腐蚀产物分层X射线衍射分析结果

3.2 轻度腐蚀产物的理化分析

3.2.1 扫描电镜分析

图8为扫描电镜观察到的轻度腐蚀产物微观分析结果。

由图8可见:轻度腐蚀产物外表面较重度腐蚀产物表面(图6)组织明显致密,仅出现片状组织,在片状组织中间有空隙状腐蚀痕迹,出现了少量的熔融球和白色腐蚀产物;内表面也出现了片状结构,但组织间无明显缝隙,片状组织中间孔隙状腐蚀较少,并无白色腐蚀物,较图6内表面更为致密,但因为已经形成片状组织,推测可以从基体上剥离。

3.2.2 能谱分析

表3为图8中腐蚀产物外表面和内表面由能谱分析得到的主要元素组成情况。由表3可知:与表1相比,外表面各碱金属Na、Ca、Ti、Mn、Sn、Pb均有一定程度下降,说明碱金属含量也是判断管材腐蚀程度的重要指标;与内表面相比,外表面Al、Si、Ca元素质量分数均稍高;同时,S元素在内表面质量分数较高,O元素与S元素变化趋势相反,也说明随着腐蚀的深入,FeS不断向Fe3O4等物质转变。

表3 轻度腐蚀产物各表面元素质量分数

3.2.3 X射线衍射分析

图9为轻度腐蚀产物外层和内层X射线衍射分析结果。由图9可见,腐蚀产物外层中明显存在的物质为Fe3O4、Fe、FeS、Al2O3和SiO2等,与能谱分析的结果一致。由图9b)可知,内层样品中主要存在Fe3O4、FeS、Fe和Cr2O3等物质。值得注意的是,轻度腐蚀产物内层有一定的Cr2O3,外层仅有少量Cr,而重度腐蚀产物中并未见Cr2O3,这可能与该金属管表面经过喷涂,材质存在Cr元素有关。这也说明较高的Cr含量使腐蚀层含有较多的Cr2O3,可抑制H2S的扩散和腐蚀,增强了管材的抗腐蚀能力,运行相同小时后,含Cr元素喷涂管材的腐蚀程度较未喷涂管材轻微[13]。

3.3 理化分析结果

由扫描电镜分析、能谱分析和X射线衍射分析结果可知,重度、轻度腐蚀产物的趋势基本一致,在腐蚀产物的外层,主要为较疏松的Fe3O4,内层为较致密的FeS。主要原因是在锅炉实际运行中,过量空气系数随锅炉负荷的变化而变化,使炉内贴壁气氛随之进行氧化性-还原性转变。特别是近年来以可再生能源为主的分布式电源和储能设备大规模接入电网,更进一步加剧了燃煤锅炉负荷变动频率[14-15];在腐蚀初期,Fe会被H2S腐蚀而生成FeS,随着炉内O2的提高,FeS则被氧化成Fe3O4,H2S就可透过疏松的Fe3O4空隙深入金属内侧,贴壁气氛的不断改变,使得高温腐蚀不断深入水冷壁基体深处,内层组织虽然相对较为致密,但因与基体之间结合力减弱而较易脱落。而轻度腐蚀产物内表面也出现了片状结构,尽管组织间无明显缝隙,片状组织中间孔隙状腐蚀较少,并无白色腐蚀物,较为致密,但推测已可以从基体上剥离。因此,腐蚀产物因为已发生了化学组织变化,特别是在炉膛负压大幅波动或者炉内烟气剧烈扰动导致腐蚀产物和基体间存在较大应力时变得较易脱落[16]。经过喷涂的管材基体表面较高的Cr含量使得腐蚀层含有较多的Cr2O3,可抑制H2S的扩散和腐蚀,增强了管材的抗腐蚀能力,运行相同小时后,含Cr元素喷涂管材的腐蚀程度较未喷涂管材轻微。

4 结 论

1)在满负荷下,节点功能区和还原区还原性气氛均较强,2号角和4号角总体二次风量相对不足,进一步增大了2个角附近区域的高温腐蚀风险;机组高-低负荷循环波动,是高温腐蚀不断深入水冷壁基体深处的重要原因。

2)炉内贴壁气氛氧化性-还原性转变,使得腐蚀不断向内层发展;若管材有一定的Cr元素,则腐蚀层含有较多的Cr2O3,可抑制H2S的扩散和腐蚀,增强管材的抗腐蚀能力。

3)为了进一步缓解水冷壁高温腐蚀进程,可通过燃烧调整等手段改善二次风不均匀性,同时在腐蚀风险较高的区域合理使用含Cr元素的管材,增强抗腐蚀能力。

[1] 许涛. 600 MW对冲燃烧锅炉放高温腐蚀改造的数值模拟[D]. 保定: 华北电力大学, 2016: 1-5. XU Tao. Numerical simulation of modification for high temperature sulfur corrosion in a 600 MW opposed firing boiler[D]. Baoding: North China Electric Power University, 2016: 1-5.

[2] 刘昕昶, 鄢晓忠, 刘泽龙, 等. 气氛条件对超临界锅炉水冷壁高温腐蚀的影响[J]. 过程工程学报, 2017, 17(4): 763-770. LIU Xinchang, YAN Xiaozhong, LIU Zelong, et al. Influence of atmospheric conditions on high temperature corrosion of waterwall of supercritical boiler[J]. The Chinese Journal of Process Engineering, 2017, 17(4): 763-770.

[3] 欧宗现, 王超, 张永和, 等. 低氮燃烧锅炉水冷壁高温腐蚀原因分析及对策[J]. 锅炉技术, 2018, 49(1): 65-68. OU Zongxian, WANG Chao, ZHANG Yonghe, et al. Cause analysis of high temperature corrosion on water wall in boiler with low NOcombustion and countermeasures thereof[J]. Boiler Technology, 2018, 49(1): 65-68.

[4] 吕洪坤, 童家麟, 常毅君, 等. 超超临界锅炉低NO燃烧优化对高温腐蚀的影响[J]. 热能动力工程, 2017, 32(9): 109-114. LV Hongkun, TONG Jialin, CHANG Yijun, et al. Influence of low NOcombustion optimization on the high-temperature corrosion for an ultra-supercritical boiler[J]. Journal of Engineering for Thermal Energy and Power, 2017, 32(9): 109-114.

[5] 吕洪坤, 李汝萍, 童家麟, 等. 采用烟花示踪法控制水冷壁高温腐蚀试验[J]. 热力发电, 2018, 47(7): 87-92. LYU Hongkun, LI Ruping, TONG Jialin, et al. Experimental study on controlling high-temperature corrosion of water-wall by fireworks tracer method[J]. Thermal Power Generation, 2018, 47(7): 87-92.

[6] PHONGPHIPHAT A, PYU C, YANG Y B, et al. Investigation into high-temperature corrosion in a large-scale municipal waste-to-energy plant[J]. Corrosion Science, 2010, 52: 3861- 3874.

[7] 吴超义. 锅炉水冷壁高温腐蚀特性试验研究[D]. 杭州: 浙江大学, 2003: 5-24. WU Chaoyi. Experimental study on high-temperature of water-wall for boilers[D]. Hangzhou: Zhejiang University, 2003: 5-24.

[8] 吕洪坤, 童家麟, 刘建忠, 等. 1 000 MW超超临界锅炉高温腐蚀分析及对策[J]. 北京工业大学学报, 2017, 43(3): 481-488. LÜ Hongkun, TONG Jialin, LIU Jianzhong, et al. Analysis and solution of high-temperature corrosion for a 1 000 MW ultra-supercritical boiler[J]. Journal of Beijing University of Technology, 2017, 43(3): 481-488.

[9] ZHANG Q X, ZHANG Z X, CHENG D N, et al. High temperature corrosion of water wall material T23 and T24 in simulated furnace atmosphere[J]. Chinese Journal of Chemical Engineering, 2012, 20(4): 814-822.

[10] 李汝萍, 胡建根, 吕洪坤, 等. 一种模拟水冷壁管在锅炉内运行状况的装置: 201720663433.4[P]. 2017-12-15. LI Ruping, HU Jiangen, LÜ Hongkun, et al. An equipment of imitating the running state of water-wall pipes: 201720663433.4[P]. 2017-12-15.

[11] 李汝萍, 童家麟, 齐晓娟. 某亚临界锅炉低氮燃烧器改造后高温腐蚀控制[J]. 锅炉技术, 2018, 49(3): 51-56. LI Ruping, TONG Jialin, QI Xiaojuan. The control of high-temperature corrosion after low NOcombustion retrofit for a subcritical boiler[J]. Boiler Technology, 2018, 49(3): 51-56.

[12] 徐沁, 王煜, 毛洁. 高压锅炉用碳钢SA210A-1、SA210C、20G比较分析[J]. 锅炉技术, 2016, 47(6): 59-61. XU Qin, WANG Yu, MAO Jie. Comparison of SA210A-1, SA210C and 20G seamless steel tube used for high pressure boiler[J]. Boiler Technology, 2016, 47(6): 59-61.

[13] 李江, 周荣灿, 唐丽英, 等. 超超临界燃煤锅炉水冷壁材料高温烟气腐蚀研究[J]. 热加工工艺, 2017, 46(16): 19-24. LI Jiang, ZHOU Rongcan, TANG Liying, et al. Research on high temperature fireside corrosion of water wall materials for ultra-supercritical coal fired boiler[J]. Hot Working Technology, 2017, 46(16): 19-24.

[14] 章雷其, 汪湘晋, 徐珂, 等. 基于柔性互联的源网荷储协同主动配电网设计研究[J]. 供用电, 2018(1): 28-33. ZHANG Leiqi, WANG Xiangjin, XU Ke, et al. Research on design of a source-grid-load-storage-collaborated active distribution network based on flexible interconnection[J]. Distribution & Utilization, 2018(1): 28-33.

[15] 董信光, 孙健, 孔庆雨, 等. 超临界350 MW机组直流锅炉深度调峰能力试验[J]. 热力发电, 2018, 47(7): 105-112. DONG Xinguang, SUN Jian, KONG Qingyu, et al. Experimental study on depth peak-load regulation capacity of once-through boiler for a supercritical 350 MWunit[J]. Thermal Power Generation, 2018, 47(7): 105-112.

[16] 毛志坚, 唐有文. 锅炉掉渣造成炉膛负压和汽包水位波动的分析和改善措施[J]. 华东电力, 2008, 36(10): 114-116. MAO Zhijian, TANG Youwen. Analysis of furnace negative pressure and drum level fluctuation caused by boiler scaling-off and improvement measures[J]. East China Electric Power, 2008, 36(10): 114-116.

High-temperature corrosion analysis for a subcritical boiler after ultra low NOx emission transformation

LI Ruping1, TONG Jialin1, LYU Hongkun1, YE Yunyun2, LUO Shaohui2

(1. State Grid Zhejiang Electric Power Research Institute, Hangzhou 310014, China; 2. Zhejiang Guohua Power Company Limited, Ningbo 315612, China)

In order to eliminate the high-temperature corrosion on water wall of a subcritical boiler after ultra low NOx emission transformation, the atmosphere around the water wall was tested, and simulation device was employed to carry out physical and chemical analysis for the corrosion products. The results show that, the reducing atmosphere was strong at the node function area and the reducing zone between the main combustion zone and the burning-out zone. The overall secondary air volume at No.2 and No.4 corner was relatively insufficient, which increased the high temperature corrosion in the area near the two angles. The high- and low-load cycle fluctuation of the unit caused continuous deepening of high-temperature corrosion. The corrosion resistance of the pipe can be enhanced if the pipe contains a certain Cr element. In actual operation of the boiler, the non-uniformity of secondary air should be improved, and the Cr-containing pipe shall be reasonably applied in the areas with higher corrosion risk.

subcritical boiler, high-temperature corrosion, secondary air, near-wall atmosphere, physical and chemical analysis, anti-corrosion

TK224.9

B

10.19666/j.rlfd.201808154

李汝萍, 童家麟, 吕洪坤, 等. 亚临界锅炉超低NO排放改造后高温腐蚀分析[J]. 热力发电, 2019, 48(5): 102-108. LI Ruping, TONG Jialin, LYU Hongkun, et al. High-temperature corrosion analysis for a subcritical boiler after ultra low NOemission transformation[J]. Thermal Power Generation, 2019, 48(5): 102-108.

2018-08-12

李汝萍(1965—),女,高级工程师,主要研究方向为电站锅炉节能减排及运行优化技术,113559030@qq.com。

(责任编辑 杜亚勤)